葡萄籽油的提取及精炼工艺优化

2011-10-28刘利军

张 静,袁 毅,刘利军*

(宁夏大学化学化工学院,宁夏 银川 750021)

葡萄籽油的提取及精炼工艺优化

张 静,袁 毅,刘利军*

(宁夏大学化学化工学院,宁夏 银川 750021)

为获得优质精油,以发酵后葡萄籽为原料,比较索式提取法、回流浸提法、超声提取法和微波法提取葡萄籽油的提取率,选择提取率最高的微波提取方法,通过正交试验对其工艺进行优化,并对最佳工艺条件下毛油的理化指标进行测定,对毛油精炼工艺进行优化。结果表明:微波提取法最佳工艺条件为料液比1:15(g/mL)、提取时间10min、提取温度70℃、微波功率700W;毛油精炼的最佳条件为碱浓度4.13mol/L、超碱量0.5%、精炼初温50℃。精炼后葡萄籽精油的各项指标均符合GB/T 1684—2006《化妆品检验规则》化妆品检验的国家标准。

葡萄籽油;提取工艺;理化指标;精炼工艺

葡萄籽油主要成分为亚油酸,其含量达70%以上[1],油中还含有维生素A、D、E、K、P和多种微量元素。葡萄籽油具有防止血栓形成、扩张血管、清除胆固醇、营养脑神经细胞、调节植物神经及治疗心血管病的作用[2],不仅可以防治疾病[3-5],还广泛用于保健、美容和化妆品行业[6-7]。

目前,有关葡萄籽油单一提取方法研究的报道比较多,如压榨法、索式提取法、浸提法、超声提取法、微波提取法和超临界流体萃取法[8-11]等。但系统地对各提取方法进行比较研究的报道甚少。因此,本研究根据文献[12-15]的最优条件,系统地对提取葡萄籽油的各种方法的提取率进行比较研究,找出相对提取率最高的提取方法,优化其工艺;测定最佳工艺条件下提取的葡萄籽毛油的理化指标;对毛油进行精炼,并优化工艺,以期为葡萄籽油提取乃至葡萄籽油的开发提供科学依据。

1 材料与方法

1.1 材料与试剂

葡萄籽由宁夏大学农学院葡萄酒厂提供;石油醚(60~90℃,AR)、乙醇(CR)、乙醚(AR)、冰乙酸(AR)、浓盐酸(AR)、正己烷(AR)、异辛烷(AR)、氢氧化钠(AR)、无水硫酸钠(AR)、活性炭 天津市科密欧化学试剂制造有限公司。

1.2 仪器与设备

FW400A高速万能粉碎机 天津市泰斯特仪器有限公司;KQ3200DB数控超声波清洁器 晏山市超声仪器公司;MAS-Ⅱ微波仪 上海新仪微波化学科技有限公司;RE-52A旋转蒸发器、0703681S循环水式多用真空泵 上海亚荣生化仪器厂;BS224S电子分析天平 赛多利斯科学仪器(北京)有限公司;M272714分样筛 浙江上于道吁纱筛厂;M214227索氏提取器 中博化玻试剂公司。

1.3 方法

1.3.1 葡萄籽的预处理及水分测定

葡萄籽经过晾晒,粉碎,经过分样筛,提取选用粒度为60目的葡萄籽粉。

葡萄籽中水分测定采用GB/T 14769—93《食品中水分测定方法》中的常压加热干燥法。

1.3.2 不同提取方法

索式提取、浸提法、超声提取、微波提取均采用文献法[12-15],4种方法均以粒度60目,含水量2.43%的葡萄籽为原料,石油醚(60~90℃)为提取剂。

1.3.3 微波提取法提取葡萄籽油工艺

根据正交试验设计原理,在1.3.2节比较实验的基础上,选取液料比、提取时间、提取温度和微波功率4个因素,选用L9(34)正交试验,因素水平见表1。

表1 葡萄籽油提取工艺正交试验因素水平表Table 1 Factors and levels in orthogonal array design for optimizing microwave extraction of grape seed oil

1.3.4 葡萄籽油提取率的计算

1.3.5 葡萄籽油理化指标的测定

酸值的测定采用GB/T 5530—1998《动植物油脂:酸价和酸度测定》;过氧化值的测定采用GB/T 5538—2005《动植物油脂:过氧化值测定》;皂化值的测定采用GB/T 5534—2008《动植物油脂:皂化值的测定》;碘值的测定采用GB/T 5532—2008《动植物油脂:碘值的测定》。

1.3.6 葡萄籽油的精炼

1.3.6.1 葡萄籽油的精炼工艺

工艺流程:葡萄籽毛油(测定酸值)→NaOH溶液碱炼脱酸→蒸馏水水化→无水硫酸钠干燥→活性炭保温脱色→葡萄籽精油。

1)碱炼脱酸:超碱量[16]应根据毛油酸价来计算或由小试确定,碱液浓度视毛油酸价而定。控制初温,缓慢滴加碱液,使游离的脂肪酸被完全皂化,过滤掉皂角。2)水化干燥:加入与油等温的蒸馏水,洗涤1~3次,每次用水约为油质量的10%~15%,加完水后静置30min左右,放掉废水,洗至水溶液呈中性,再进行干燥处理。3)保温脱色:将水化干燥后的油置于烧瓶中,加入为油质量3%~5%的活性炭,控制温度在80~90℃,保温30~40min左右。

1.3.6.2 碱炼脱酸最佳工艺条件的确定

根据正交试验设计原理,在文献[16]实验基础上,选取碱浓度、精炼初温和超碱量3个因素,选用L9(34)正交试验,因素水平表见表2。

表2 碱炼脱酸工艺正交试验因素水平表Table 2 Factors and levels in orthogonal array design for optimizing refining of grape seed oil

2 结果与分析

2.1 葡萄籽中含水量的测定

重复平行3次测定葡萄籽中水分为2.43%。

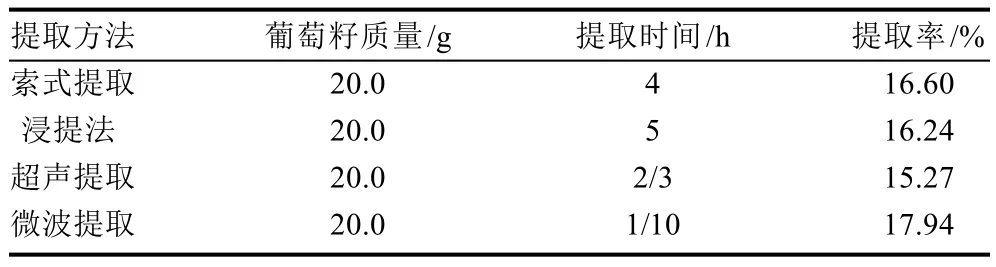

2.2 不同提取方法的提取率

表3 不同提取方法的提取率比较Table 3 Comparison of different methods to extract grape seed oil

由表3可知,由于用微波提取是利用分子极化或离子导电效应直接对物质进行加热,因此,对提取体系中的不同组分加热时,选择性好、热效率高、升温快速均匀;且用微波提取葡萄籽油用时最短,对组分的破坏性最小,故提取率最高。

2.3 微波提取法提取葡萄籽油的最佳工艺条件

按表1的因素水平进行试验,用正交设计助手Ⅱ3.0软件处理,结果见表4。

由表4可以看出,影响提取率的主次因素为C>A>B>D,最佳组合为A3B2C3D2,即微波提取葡萄籽油的最佳工艺参数为料液比1:15、提取时间10min、提取温度70℃、微波功率700W。此条件下,3次平行验证实验得葡萄籽油的提取率为22.6%左右。

表4 微波提取法提取葡萄籽油的正交试验结果Table 4 Experimental results of orthogonal array design for optimizing microwave extraction of grape seed oil

2.4 葡萄籽毛油精练的最佳工艺条件

按表2的因素水平进行试验,用正交设计助手Ⅱ3.0软件处理,其结果见表5。

表5 葡萄籽毛油精炼的正交试验设计结果Table 5 Experimental results of orthogonal array design for optimizing refining of grape seed oil

由表5可以得出,影响精炼的主次因素为A>C>B,最佳组为A3B3C3,即精炼的最佳工艺参数为碱浓度4.13mol/L、精炼初温50℃、超碱量在0.5%。此条件下,3次平行验证实验得精油酸值为0.35mg KOH/g,达到化妆品基础油(葡萄籽油)GB/T 1684—2006《化妆品检验规则》化妆品检验的国家标准。

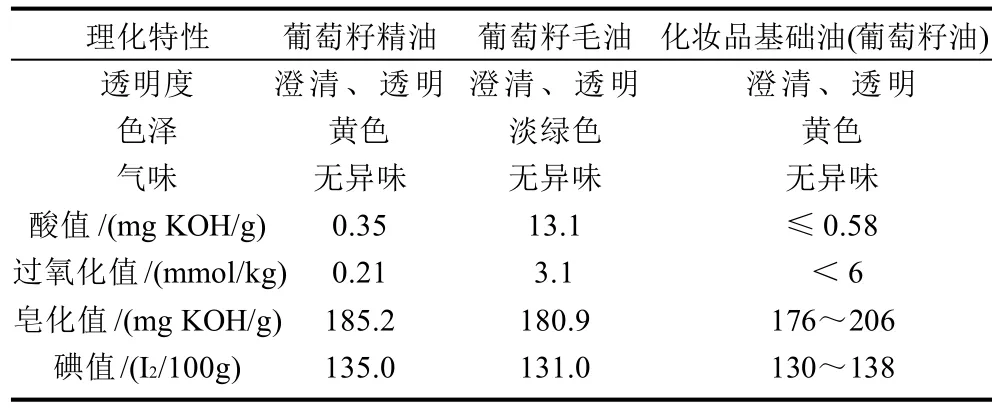

2.5 葡萄籽毛油、精油的理化指标测定

结果表明(表6),在最佳工艺条件下,测出精油的透明度、色泽、气味、酸值、过氧化值、皂化值和碘值都达到化妆品基础油(葡萄籽油)GB/T 1684—2006《化妆品检验规则》对各指标的要求。而毛油的色泽过深、酸值过大,未达到国标要求。

表6 葡萄籽毛油、精油和化妆品基础油(葡萄籽油)的理化指标对比Table 6 Comparisons on physicochemical properties of crude and refined grape seed oil obtained in this study and cosmetic base oil(grape seed oil)

3 结 论

通过系统地比较索式提取、浸提法、超声提取和微波提取4种提取葡萄籽油的方法的提取率,证明微波提取法提取时间短,提取率较高;通过正交试验确定微波提取葡萄籽油的最佳提取工艺条件为:料液比1:15、提取时间10min、提取温度70℃、微波功率700W。在此条件下,微波提取葡萄籽油的提取率可达22.6%左右;对微波提取的最佳工艺条件下提取的葡萄籽油进行测定发现:毛油的色泽深,酸值大,过氧化值、皂化值和碘值都已符合化妆品基础油(葡萄籽油)GB/T 1684—2006《化妆品检验规则》化妆品检验的国家标准;通过正交试验,得出葡萄籽油精炼最佳工艺条件为:碱浓度4.13mol/L、精炼初温50℃、超碱量0.5%。此条件下,酸值从葡萄籽毛油的约13.1mg KOH/g降低到精油的约0.35mg KOH/g,且各项指标都符合化妆品基础油(葡萄籽油)GB/T 1684—2006《化妆品检验规则》化妆品检验的国家标准,此研究为葡萄籽油提取以及葡萄籽的开发提供科学依据。

[1] 高璐, 胡博然, 祁妤琳, 等. 葡萄籽油提取工艺研究及对其理化性质的影响[J]. 食品科学, 2009, 30(22): 81-83.

[2] CASTRIOTTA G, MARCO C. Protein classification and nitrogen extractability of grape seed meal[J]. J Agric Food Chem, 1978, 26(8): 763-765.

[3] KINSELLA J E. Grapeseed oil: a rich source of linoleic acid[J]. Food Technol, 1974, 28(9): 58-60.

[4] 王敬勉, 序德胜, 张永洪. 葡萄籽油的特性及食疗价值研究[J]. 食品科学, 1995, 16(8): 11-13.

[5] MAKOTO S, HIROSHI H, TOSHIAKI A, et al. Antiulcer activity of grape seed extract and procyanidins[J]. Food Chem, 1998, 46(4): 1460-1464.

[6] 马玲, 徐臻荣. 葡萄籽油抗氧化作用的实验研究[J]. 中国公共卫生,2002, 18(9): 23-25.

[7] YILMAZ Y, TOLEDO R T. Health aspects of functional grape seed constituents[J]. Food Science and Technology, 2004, 20(15): 422-433.

[8] 张嫱, 罗晶. 溶剂提取葡萄籽油工艺的研究[J]. 食品研究与开发,2007, 28(9): 88-90.

[9] 周雯雯, 闵嗣璠, 颜贤仔, 等. 不同方法提取葡萄籽油的工艺比较[J].粮油加工, 2009, 10(7): 51-53.

[10] MAIER T, SCHIEBER A, KAMMERD R, et al. Residues of grape(Vitis vinifera L.) seed oil production as a valueable source of phenolic antioxidants[J]. Food Chemistry, 2009, 11(2): 551-559.

[11] RAVENTOS M, DUARTE S, ALARCON R. Application and possibilities of supercritical CO2extraction in food processing industry: an overview[J]. Food Science and Technology International, 2002, 8(5):269-284.

[12] 杨会林. 发酵后葡萄籽油提取工艺及分析[D]. 郑州: 郑州大学, 2007.

[13] 王晋, 韩娟, 张钟宪. 葡萄籽油提取工艺的优化[J]. 首都师范大学学报: 自然科学版, 2006, 27(2): 43-45.

[14] 周雯雯, 王纯荣, 余莉莉. 超声波辅助提取葡萄籽油的工艺研究[J].食品研究与开发, 2009, 30(6): 90-92.

[15] 杨全胜. 微波辅助提取葡萄籽油的研究[D]. 乌鲁木齐: 新疆农业大学, 2007.

[16] 陶喻. 油脂碱炼基本原理及用碱量计算[D]. 上海: 上海市粮食学校,1996.

Process Optimization for Extraction and Refining of Grape Seed Oil

ZHANG Jing,YUAN Yi,LIU Li-jun*

(College of Chemistry and Chemical Engineering, Ningxia University, Yinchuan 750021, China)

In order to screen the appropriate method for the extraction of high-quality grape seed oil, Soxhlet extraction, reflux extraction, ultrasonic extraction and microwave extraction were compared for their effectiveness in extracting oil from grape seeds remaining after wine fermentation. Microwave extraction was found to provide the highest oil yield, and the optimization of conditions for the extraction of grape seed oil by the method was performed using orthogonal array design. The optimal microwave extraction conditions were found to be: material/liquid ratio, 1:15; extraction time, 10 min; temperature, 70 ℃; and microwave power, 700 W, and the optimal refining conditions for crude oil were NaOH concentration 4.13 mol/L, excess alkali quantity 0.5%, and initial temperature 50 ℃. The physicochemical properties of the resulting refined oil were in line with the requirements of the national standard GB/T 1684-2006.

grape seed oil;extraction process;physical and chemical indicators;refining process

O629.12

A

1002-6630(2011)10-0040-04

2010-07-21

宁夏回族自治区科技攻关项目(JJ2010018)

张静(1984—),女,硕士研究生,研究方向为天然产物化学。E-mail:zhangjing2062350@163.com

*通信作者:刘利军(1958—),女,教授,博士,研究方向为天然产物的开发与应用。E-mail:ljliu@163.com