不同干燥方式对甘薯产品品质的影响

2011-10-27丁媛媛毕金峰木泰华于静静赖必辉

丁媛媛,毕金峰*,木泰华,于静静,赖必辉

(中国农业科学院农产品加工研究所,农业部农产品加工与质量控制重点开放试验室,北京 100193)

不同干燥方式对甘薯产品品质的影响

丁媛媛,毕金峰*,木泰华,于静静,赖必辉

(中国农业科学院农产品加工研究所,农业部农产品加工与质量控制重点开放试验室,北京 100193)

研究热风干燥、真空干燥、真空微波干燥、真空冷冻干燥和变温压差膨化干燥5种不同干燥方式对甘薯干燥产品物理性质、营养成分和微观结构的影响。结果表明:硬度:热风干燥>变温压差膨化干燥>真空微波干燥>真空干燥>真空冷冻干燥;色泽:热风干燥>真空干燥>变温压差膨化干燥>真空微波干燥>真空冷冻干燥;粗蛋白和粗纤维含量经过干燥加工后无明显变化;5种干燥加工处理均可使甘薯产品粗淀粉含量减少,还原糖含量增加;干燥处理后甘薯β-胡萝卜素和VC都大幅度下降;真空冷冻干燥产品与变温压差膨化样品的细胞结构孔隙较大且均匀一致,呈现出较好的蜂窝状结构;热风干燥与真空干燥产品结构紧密;真空微波干燥产品细胞结构致密,密度较大。综合看来,变温压差膨化干燥产品品质优良且生产成本也较低,适宜于进行甘薯干燥加工的工业化生产。

甘薯;干燥方法;理化性质;品质特性

干燥作为一种重要的加工操作单元在现代食品工业中被广泛的应用[3]。果蔬干制品作为果蔬加工的主要产品,近些年发展速度很快,出口增长势头明显。目前,主要的果蔬干燥方法有传统热风干燥、真空低温油炸干燥、真空冷冻干燥等。传统热风干燥技术近些年有了较快地发展,但脱水速度慢、产品品质较差等问题仍没有得到很好地解决[4-5];油炸果蔬产品是目前生产果蔬产品的主要加工技术,但是经过加工的果蔬产品含油量仍较高,难以解决油脂氧化对产品质量造成的不良影响[6-8];果蔬真空冷冻干燥产品具有良好的产品品质,但冷冻干燥时间长、能耗大、设备较贵,限制了该项技术在果蔬干燥行业的推广[9]。果蔬变温压差膨化干燥是近几年刚刚兴起的一种新型果蔬干燥技术,它结合了热风干燥和真空冷冻干燥的优点、克服了真空低温油炸干燥等的缺点。变温压差膨化生产的膨化果蔬产品是继油炸果蔬产品、真空低温油炸果蔬产品之后的第3代产品,其味道鲜美、口感酥脆、营养丰富、易于贮存、携带方便,已经成为时下流行的果蔬休闲食品[8-9]。本实验采用甘薯为原料,以干燥后产品的物理性质、营养成分、组织结构为对象,探讨了热风干燥、真空干燥、真空微波干燥、真空冷冻干燥、变温压差膨化干燥5种工艺对甘薯产品品质特性的影响,为甘薯干燥加工方式的选取和应用提供技术支持和理论依据。

1 材料与方法

1.1 材料与试剂

甘薯实验品种为遗字138甘薯,购于北京市海淀区上地小营果品批发市场,选择大小相近且表皮无损伤的甘薯,购买后于10℃条件贮藏待用。

1.2 仪器与设备

FA-200切片机 广东省南海市德丰电热设备厂;CR-400/410色彩色差计 日本美能达公司;Ta. XT 2i/50物性分析仪 英国 Stable Micro Systems;FW100 型万能粉碎机 天津市泰斯特仪器有限公司;AUW220 型万分之一天平 日本Shimadzu公司;S-570扫描电镜 日本日立公司;QDPH10-1变温压差果蔬膨化机 天津市勤德新材料科技有限公司;CNWB-3ZKP微波真空干燥设备 广州万程微波设备有限公司;DHG-9123A电热恒温鼓风箱、DZF-6020真空干燥箱 上海精宏实验设备有限公司;Virtis冻干机。

1.3 方法

1.3.1 甘薯产品不同干燥工艺

变温压差膨化干燥过程:膨化温度110℃,抽空温度100℃,膨化压力0.2MPa,停滞时间5min,抽空时间90min,产品含水率控制在5%[10-12];真空冷冻干燥条件:冷阱温度-45℃,真空度0.1kPa,干燥时间16h,最终含水率控制在5%;热风干燥条件: 温度70℃,风速2.3m/s,干燥约12h,最终含水率控制在5%;真空干燥过程条件:干燥温度80℃,干燥时间2h,真空度-0.098MPa,最终含水率控制在5%;真空微波干燥条件:温度65~70℃,时间60min,真空度-0.098MPa,最终含水率控制在5%。

1.3.2 分析测定

1.3.2.1 硬度测定

用TA.XT2i/50型物性测定仪测定,对于不同处理的甘薯产品,均取形状、大小尽量一致的样品测定质构。从包装袋中迅速取出后,逐个在质构仪上做压缩试验,重复10次,最后取平均值。其测定条件为:模式:下压过程中测量力;测试前速度:1.0mm/s;测试速度:1.0mm/s;测试后速度:1.0mm/s;测试距离:3.0mm;启动模式:自动;数据采集速率:500次/s;探头:HDP/CFS。

硬度值为质构图中显示力的最高峰值,即使膨化产品断裂所需要的最大力,单位为g。数值越大,产品越硬;硬度值在一定范围内与产品酥脆性呈正相关[13]。

1.3.2.2 色泽测定

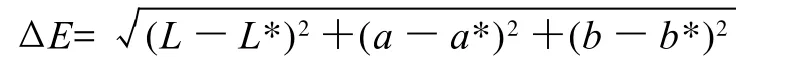

本实验采用色彩色差计进行色泽测定和评价。这种仪器采用的色彩图称为CIELAB 表色系统,亦称L*a*b*表色系。L*称为明度指数,L*=0表示黑色,L*=100表示白色;a*、b*代表一个直角坐标的两个方向,a*值为正值时越大,颜色越接近纯红色;a*=0时为灰色;a*为负值时绝对值越大,颜色越接近纯绿色。b*为正值时值越大,颜色越接近纯黄色;b*=0时为灰色;b*为负值时绝对值越大,颜色越接近纯蓝色。L*a*b*表色系还可以表示两种色调之间的差值,即色差,可用ΔE表示,它表示所测物体的L、a、b值与标准白板之间色差值。本实验通过使用CR-400型色彩色差计进行色泽测定,通过比较ΔE值评价甘薯变温压差膨化干燥产品的颜色改变。

式中:L*、a*、b* 为标准白色板的测定值;L、a、b为样品的测定值[14]。

1.3.2.3 营养成分测定

蛋白质:凯氏定氮法;粗淀粉:采用近红外光谱分析,参比方法分别是氯化钙-旋光法;粗纤维:采用重量法;还原糖:采用3′,5′-二硝基水杨酸比色法(540nm)测定;β-胡萝卜素:采用高效液相色谱法测定;抗坏血酸:采用2,6-二氯靛酚滴定法测定。

1.3.2.4 电子显微镜观察

制作程序:取甘薯鲜样及经过5种干燥方式的甘薯产品贴到扫描样品台E,在IB-V离子喷涂仪上镀膜,再通过JEM-l20OEX透射电镜扫描附件进行扫描观察,拍照。

观察:在扫描电镜下采用放大50倍数观察并采集图谱。

2 结果与分析

2.1 不同干燥方式对甘薯产品物理性质的影响

对甘薯分别进行变温压差膨化干燥、真空干燥、热风干燥、真空冷冻干燥和真空微波干燥,干燥方式对产品硬度和脆度的影响如表1所示。

表1 不同干燥方法对甘薯片硬度和色泽的影响Table 1 Effect of different drying methods on hardness andΔE*of dried sweet potato chips

从表1可以看出,经过不同干燥方式处理后,产品的硬度分别是热风干燥>变温压差膨化干燥>真空微波干燥>真空干燥>真空冷冻干燥;分析其原因是原料在热风干燥时,表面温度较内部高,使甘薯内部水分未能及时转移到表面,随着表面水分的蒸发迁移,细胞收缩在表面迅速形成一层干硬膜。当颗粒中心干燥和收缩时,又会出现内裂空隙,从而形成表皮起皱、开裂破损、干瘪坚硬等现象,表现为口感坚硬,酥脆度差;经过变温压差膨化干燥后的样品,由于经历了渗透处理,甘薯的固形物含量增加,故其硬度较大;在真空微波干燥中,物料内部的水分吸收微波后汽化而产生由内向外的传质梯度,对物料有一定的膨化作用,但是可能是由于温度较低使得产品硬度较大[15];真空干燥可缩短干燥时间、加快蒸发,能有效降低物料表面温度,使产品品质有所改善,产品硬度较低;在冷冻干燥下物料中水分从冰晶状态下直接升华,所占空间仍然保留,可基本保持其原有形状,形成多孔性结构,故收缩也最小,产品硬度最小,但作为休闲食品食用,质构过于松软,口感并不好,并且不利于贮藏运输。综合看来,变温压差膨化干燥产品由于麦芽糖渗透处理和变温压差膨化加工,产品硬度和脆度都比较适中。

经过不同干燥方式处理后的甘薯产品色泽差异明显,表现为热风干燥>真空干燥>变温压差膨化干燥>真空微波干燥>真空冷冻干燥。膨化干燥处理后的产品色泽低于热风干燥产品,可能由于物料在膨胀状态下,表面积增大导致在高温下色泽变化快于热风干燥处理;经过冷冻干燥后的产品;真空冷冻干燥产品的色泽ΔE*低于鲜样,说明甘薯经冷冻脱水后,物料颜色对比鲜样颜色有变浅的趋势;微波真空干燥产品和真空冷冻干燥产品的色泽值较为接近,这显然与真空低温的操作环境等因素有关,在真空冷冻和真空微波条件下可减少氧化褐变;经热风干燥和真空干燥的产品色泽较暗、较黄,这与热风干燥的时间长、干燥温度高有关,操作时间越长,干燥温度越高,产品的褐变越严重;在真空干燥条件下,由于干燥时间长,产品褐变也较严重。

2.2 干燥方式对甘薯产品片营养成分的影响

2.2.1 干燥方式对甘薯产品蛋白质和粗纤维含量的影响对甘薯分别进行变温压差膨化干燥、真空干燥、热风干燥、真空冷冻干燥和真空微波干燥,干燥方式

对产品蛋白质和粗纤维含量的影响如表2所示。

表2 不同干燥方法对甘薯片蛋白质和粗纤维含量的影响Table 2 Effect of different drying methods on crude protein and crude fiber contents of dried sweet potato chips %

据表2可知,变温压差膨化干燥样品的粗蛋白含量明显低于鲜样及其他干燥产品,其他干燥产品粗蛋白含量差异不明显。这可能是因为变温压差膨化干燥在前处理阶段用果葡糖浆进行过浸渍处理,增加了产品最终的干物质含量,而粗蛋白含量是以干基计,因此,会使最终的粗蛋白含量在数值上较低,但实际上粗蛋白的绝对含量并未明显减少。

甘薯产品的粗纤维从高到低依次是真空干燥、热风干燥、真空微波干燥、真空冷冻干燥、变温压差膨化干燥,与鲜样相比,干燥产品粗纤维含量有增加趋势,但是增加的幅度未达到显著水平,粗纤维含量并无明显变化。其原因可能是粗纤维化学成分本身稳定性较好,常规温度加工不易造成损失[16]。

2.2.2 干燥方法对甘薯产品粗淀粉和还原糖含量的影响

对甘薯分别进行变温压差膨化干燥、真空干燥、热风干燥、真空冷冻干燥和真空微波干燥,干燥方式对产品粗淀粉和还原糖含量的影响如表3所示。

表3 不同处理对干燥甘薯片粗淀粉和还原糖含量的影响Table 3 Effect of different drying methods on crude starch and reducing sugar contents of dried sweet potato chips %

据表3可知,与鲜薯相比,5种干燥加工处理均可使粗淀粉含量减少,还原糖含量增加。这表明,在干燥过程中甘薯块根有部分淀粉被酶解转化成糖。与其他4种干燥方法相比,变温压差膨化干燥引起淀粉含量减少和还原糖含量增加的变化幅度相差较大。究其原因可能与干燥温度和淀粉酶活性有关。据Yadav等[17]报道,甘薯块根含量A-淀粉酶和B-淀粉酶,前者热稳定性好,能水解淀粉粒,最适温度70~75℃;而后者只能水解糊化淀粉,甘薯淀粉糊化温度为73~75℃,所以,在70~80℃干燥条件下两种淀粉酶活性最大。熟化虽然能使淀粉酶很快被钝化,但仍有一定的作用过程,在加热过程中尚未失去活性的淀粉酶作用于淀粉,使淀粉降解为糖和糊精,导致淀粉含量下降,还原糖含量的上升。在本研究中,变温压差膨化干燥一般是先将甘薯片放在膨化罐中,随着膨化罐的升温,甘薯经历了由低温逐渐到高温110℃的过程,整个膨化过程极有利于淀粉酶发挥作用,从而使膨化后的甘薯产品淀粉含量下降明显,另外,由于变温压差膨化干燥产品在前处理阶段用果葡糖浆进行过浸渍处理,在高温条件下,也可能发生糖类分解作用,产生还原糖,从而导致膨化产品中还原糖含量明显增加。

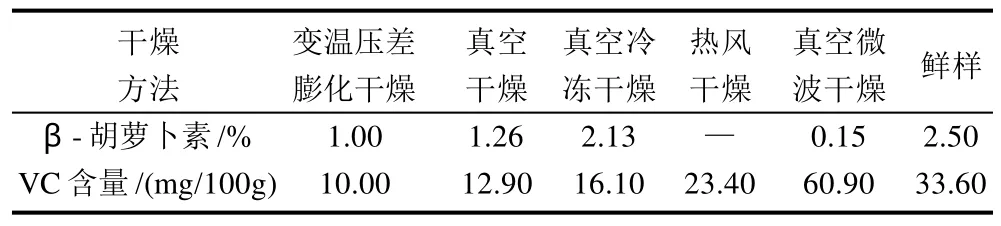

2.2.3 干燥方式对甘薯产品β-胡萝卜素和VC含量影响

对甘薯分别进行变温压差膨化干燥、真空干燥、热风干燥、真空冷冻干燥和真空微波干燥,干燥方式对产品β-胡萝卜素和VC含量的影响如表4所示。

表4 不同处理对干燥甘薯片β-胡萝卜素和VC含量的影响Table 4 Effect of different drying methods onβ-carotene and ascorbic acid contents of dried sweet potato chips

由表4可知,干燥处理后甘薯β-胡萝卜素和VC都大幅度下降,表明其加工稳定性极差。究其原因与β-胡萝卜素和VC本身理化稳定性差有关。当甘薯经受热、见光和机械粉碎等处理时,β-胡萝卜素和VC会很快氧化分解[18]。与鲜样相比,真空冷冻干燥对两者的保留率最高;变温压差膨化干燥和真空干燥产品的VC和总胡萝卜素的保留率,虽与真空冷冻干燥的差距较大,但远高于常规热风干燥;以上数据证实了在低温和真空下操作的真空冷冻干燥,有效地防止了产品物质的分解,保护了易氧化成分;真空干燥也是在真空及相对较低的温度下进行的,对产品β-胡萝卜素和VC等成分的破坏也较小;而变温压差膨化干燥操作温度较高,导致其对产品β-胡萝卜素和VC的破坏较大;热风干燥则属高温及长时间的干燥,故对其β-胡萝卜素和VC的破坏最大,保留率也最低。

2.3 干燥方式对甘薯产品微观结构的影响

借助扫描电镜,观察鲜样及不同干燥方式对甘薯的微观结构的影响,扫描图片见图1。

图1 不同干燥方式下甘薯样品的扫描电镜Fig.1 SEM photos of sweet potato chips prepared by different drying methods

从图1可以看出,甘薯经过干燥加工后的细胞组织结构与鲜样相比变化很大。甘薯鲜样的组织细胞结构松散,包含着大量的淀粉颗粒,经过干燥处理之后,淀粉颗粒消失,细胞组织受到破坏,发生变化。并且由于不同的干燥方法原理不同,造成甘薯细胞中水分分布不同,且淀粉与水之间的结合力改变,从而导致甘薯细胞结构发生变化。变温压差膨化干燥后的甘薯产品细胞呈多孔海绵状,组织结构疏松,具有均匀的多孔结构;真空冷冻干燥产品与变温压差膨化样品的细胞结构较为相似,孔隙较大且均匀一致,也呈现出较好的蜂窝状结构;经过热风干燥的甘薯产品内部干缩严重,水分散失后其内部可以看到小部分产生空腔,但是大部分结构比较致密,产品感官表现为较为坚硬;真空干燥的甘薯产品在超微结构图上可观察到存在一定的水分蒸发通道,与热风干燥产品较为相似,结构致密;真空微波干燥产品表面较平整,并且平面轮廓也较清晰,说明微波干燥能较好地保持甘薯原有外观,但细胞组织结构较变温压差膨化干燥致密,密度较大。

对产生上述现象的原因初步分析如下:变温压差膨化干燥是在密闭环境中对物料加压加热,使物料内部水分处于过热状态,然后突然释放压力,过热蒸汽瞬间蒸发、减压膨胀,并依靠气体的膨胀力,带动组织中高分子物质的结构变性,从而能够形成多孔状网络结构[19],这赋予产品很好的酥脆性,但膨化干燥后形成的空腔壁略厚于冷冻干燥产品,体现在口感上为膨化干燥产品硬度大于冷冻干燥产品;冷冻干燥是将含水物料冻结后,置于真空之下,并供给一定的热量,使物料中的冰直接升华并排走,升华后的原料冰晶在物料会留下很多空穴,能形成较均匀的多孔结构,但冷冻干燥产品结构疏松,在运输和包装过程中容易形成粉末;热风以及真空干燥的过程都是由表及里进行的,在干燥过程中存在着湿度梯度和温度梯度,两种梯度的方向相反,故干燥速度较慢、干燥时间长,破坏了产品的组织结构,造成物料内部组织结构塌陷[20];微波加热是通过微波辐射到干燥的物料并穿透到物料内部时,诱使水等极性分子随之同步旋转,使物料瞬时产生摩擦热,导致物料表面和内部同时升温,且内部温度高于物料表面,使大量的水分子从物料中逸出而被蒸发掉,水分急速蒸发后在组织结构中出现较多细小通道,由于干燥中脱水速度快,致使组织畸变。

3 结 论

3.1 不同干燥方式处理的甘薯产品物理特性分别表现为:硬度:热风干燥>变温压差膨化干燥>真空微波干燥>真空干燥>真空冷冻干燥;色泽:热风干燥>真空干燥>变温压差膨化干燥>真空微波干燥>真空冷冻干燥。

3.2 粗蛋白和粗纤维含量经过干燥加工后无明显变化;5种干燥加工处理均可使甘薯产品粗淀粉含量减少,还原糖含量增加;干燥处理后甘薯β-胡萝卜素和VC都大幅度下降。

3.3 真空冷冻干燥产品与变温压差膨化样品的细胞结构孔隙较大且均匀一致,呈现出较好的蜂窝状结构;热风干燥与真空干燥产品结构紧密;真空微波干燥产品细胞结构致密,密度较大。

综合看来,变温压差膨化干燥产品品质优良且生产成本也较低,适宜于进行甘薯干燥加工的工业化生产。

[1] CRAPISTE G H, ROTSTEIN E. Design and performance evaluation of dryers [M]. Boca Raton: CRC, 1997: 125-166.

[2] SULLIVAN J F, CRAIG J C Jr. The development of explosion puffing[J]. Food Technology, 1984, 38(2): 52-55.

[3] LEE C Y, KAGAN V, JAWORSKI A W, et a1.Enzymatic browning in relation to phonemic compounds and polyphenoloxidase activity among various peach cultivars[J].J Agric Food Chen, 1990, 38(1):99-101.

[4] SHYI L S, LUCY S H. Effects of processing conditions on the quality of vacuum friedapple chips[J]. Food Research International, 2001, 34(2/3):133-142.

[5] ZMAMER C M. Gun-puffed vegetable snacks: A new way to eat your veggies[J]. Food Technology, 1995, 49(10): 64-65.

[6] WANG Zaohui, CHEN Guohua. Theoretical study of fluidized-bed drying with microwave heating[J]. Industrial and Engineering Chemistry Research, 2000, 39(3): 775-782.

[7] VARNALIS A I, BRENNAN J G, MACDOUGALL D B. A proposed mechanism of high-temperature puffing of puffing.Part .The influence of blanching and drying condition on the volume of puffed cubes.Journal of Food Engineering, 2001, 48(4): 361-367.

[8] ANDRES A, BILBAO C, FITO P. Drying kinetics of apple cylinders under combined hot air–microwave dehydration[J]. Journal of Food Engineering, 2004, 63(1): 71-78.

[9] JAYARAMAN K S, GOPINATHAN V K, PITCHAMUTHU P, et al.The preparation of quick-cooking dehydrated vegetables by high temperature shots time pneumatic drying[J]. Journal of Food Technology,1982, 17: 669-678.

[10] 毕金峰. 影响柑橘变温压差膨化干燥的因素研究[J]. 中国农业大学学报,2008, 13(5): 40-47.

[11] 毕金峰, 魏益民. 马铃薯片变温压差膨化干燥影响因素研究[J]. 核农学报, 2008 ,22(5): 661-664.

[12] 马立霞. 苹果片低温高压膨化干燥技术研究[D]. 北京: 中国农业科学院, 2006.

[13] 康立宁. 大豆蛋白高水分挤压组织化技术和机理研究[D]. 杨凌: 西北农林科技大学, 2007.

[14] VARNALIS A I, BRENNAN J G, MacDOUGALL D B. A proposed mechanism of high-temperature puffing of puffing. Part Ⅱ. The influence of blanching and initial drying on the permeability of the partially dried layer to water vapour [J]. Journal of Food Engineering, 2001, 48(4): 369-378.

[15] REN Guixing, CHEN Feng. Drying of American ginseng (Panaxquinque folium) roots by microwave hot air combination [J]. Journal of Food Engineering, 1998, 35(4): 433-443.

[16] FENNEMA O R. 食品化学[M]. 3 版. 王璋, 许时婴, 江波, 等, 译. 北京: 中国轻工业出版社, 2003: 632.

[17] YADAV A R, GUHA M, THARANATHAN R N. All changes in characteristics of sweet potato flour prepared by different drying techniques[J].Food Science and Technology, 2006, 39(1): 20-26.

[18] 宁正祥. 食品成分分析手册[M]. 北京: 中国轻工业出版社, 1998.

[19] 毕金峰, 魏益民. 果蔬变温压差膨化干燥技术研究进展[J]. 农业工程学报, 2008, 24 (6): 308-312.

[20] 施明恒, 王馨. 快速干燥过程中多孔介质内部湿分迁移机理的研究[J]. 工程热物理学报, 2000, 21(2): 216-219.

Effect of Different Drying Methods on Quality of Sweet Potato Products

DING Yuan-yuan,BI Jin-feng*,MU Tai-hua,YU Jing-jing,LAI Bi-hui

(Key Laboratory of Agricultural Product Processing and Quality Control, Ministry of Agriculture, Institute of Agro-products Processing Science and Technology, Chinese Academy of Agricultural Sciences,Beijing 100193, China)

The effects of 5 drying methods including hot air drying, vacuum microwave drying, extrusion drying with variable temperature and pressure difference, vacuum freeze drying and vacuum drying on physical properties, nutritional composition and microstructure of sweet potato products were investigated. Hot air drying resulted in the largest harness followed by extrusion drying with variable temperature and pressure difference, vacuum microwave drying, vacuum drying and vacuum freeze drying. Hot air-dried sweet potato products exhibited the largest ΔE* followed by those dried by vacuum drying, extrusion drying with variable temperature and pressure difference, vacuum microwave drying and vacuum freeze drying. Sweet potato products showed no remarkable change in their crude protein or crude fiber contents before and after drying. All of the five drying methods could result in a decrease in the crude starch content and an increase in the reducing sugar content of sweet potato products, and moreover,β-carotene and VC contents were both substantially decreased. After vacuum freeze drying and extrusion drying with variable temperature and pressure difference, the excellent honeycomb structure of sweet potato products was observed with evenly widened intercellular spaces. Hot air dried and vacuum dried sweet potato products displayed a compact structure. The structure of vacuum microwave dried sweet potato products was very compact. The results collectively indicate that extrusion drying with variable temperature and pressure difference can result in both better product quality and lower production cost and is therefore suitable for industrial-scale production of dried sweet potato products.

sweet potato;drying method;physicochemical properties;quality characteristics

TS255.44

A

1002-6630(2011)16-0108-05