铝电解质块破碎处理及循环利用

2011-10-26刘静冯冰康自强河南中孚实业股份有限公司技术中心河南巩义451200

刘静 冯冰 康自强 河南中孚实业股份有限公司技术中心,河南 巩义 451200

铝电解质块破碎处理及循环利用

刘静 冯冰 康自强 河南中孚实业股份有限公司技术中心,河南 巩义 451200

介绍了铝电解质块在逐级破碎后,经输送系统返回电解槽循环利用的实践过程,通过实施效果的分析及存在问题的整改措施,得出最优的铝电解质块破碎、输送技术。

铝电解槽;电解质块;循环利用

前言

随着铝电解槽的大型化和系列槽台数的增加,一个电解铝系列每日产生的电解质块可达50吨左右,该物料如不返回电解槽内,势必造成原材料的浪费,更重要的是物料中含的氟盐不能返回电解流程造成氟盐消耗增加,严重影响物料平衡,所以,电解质块必须得到循环利用。国外电解铝企业采用了成套的电解质块处理系统,电解质块从破碎到最终形成细粉并加入自动下料的料仓,全部在系统中完成,自动化、机械化程度高,处理效果好。但由于投资巨大,不能为国内铝电解行业所接受。国内各电解铝厂普遍采用的方法是,换级时阳极剥离的电解质块在电解车间破碎,附着在残极上的电解质块在阳极组装车间处理,处理后的粉状或小颗粒在换及时作为覆盖料使用。这样浪费大量人力且日处理量小,在破碎过程中还会产生大量粉尘,污染环境,并造成物料的飞扬损失,难以适应大型铝电解系列生产的需要。

近年来,国内多家铝电解企业根据各自电解槽的特点,研制并试验了电解质处理及循环利用系统。河南中孚实业股份有限公司也研制成功了一套自动化程度较高的处理系统,并在两个系统上进行试验应用,经过多次改进,技术成熟度不断提高,满足了在大型铝电解系列上推广应用的条件。

1 工艺描述

铝电解槽电解质块由氧化铝及电解质组成,为固态,尺寸在1~500mm之间,其物理化学性质与槽内液态电解质不同,同时不同的电解质体系其电解质块物理化学性质也不同,在国内外文献中尚无固态电解质块物理化学性能的报道,经试验分析,该物料的流动性略低于氧化铝粉,抗折强度为8~10 MPa,容重为1.2~1.4g/cm3。

根据电解质块的以上特点,设计的电解质块破碎处理及循环利用系统由破碎设备、输送系统、储备料仓及除尘设备组成。破碎分初级破碎、一级破碎和二级破碎,设备为颚式破碎机和高效振动磨;输送系统分机械输送和气力输送两部分,设备分别为螺旋输送机、波纹挡边高倾角带式输送机、平带式输送机、气力输送射流泵、风动溜槽等;储备料仓由高位料仓、加料平台小料仓和天车料仓组成。

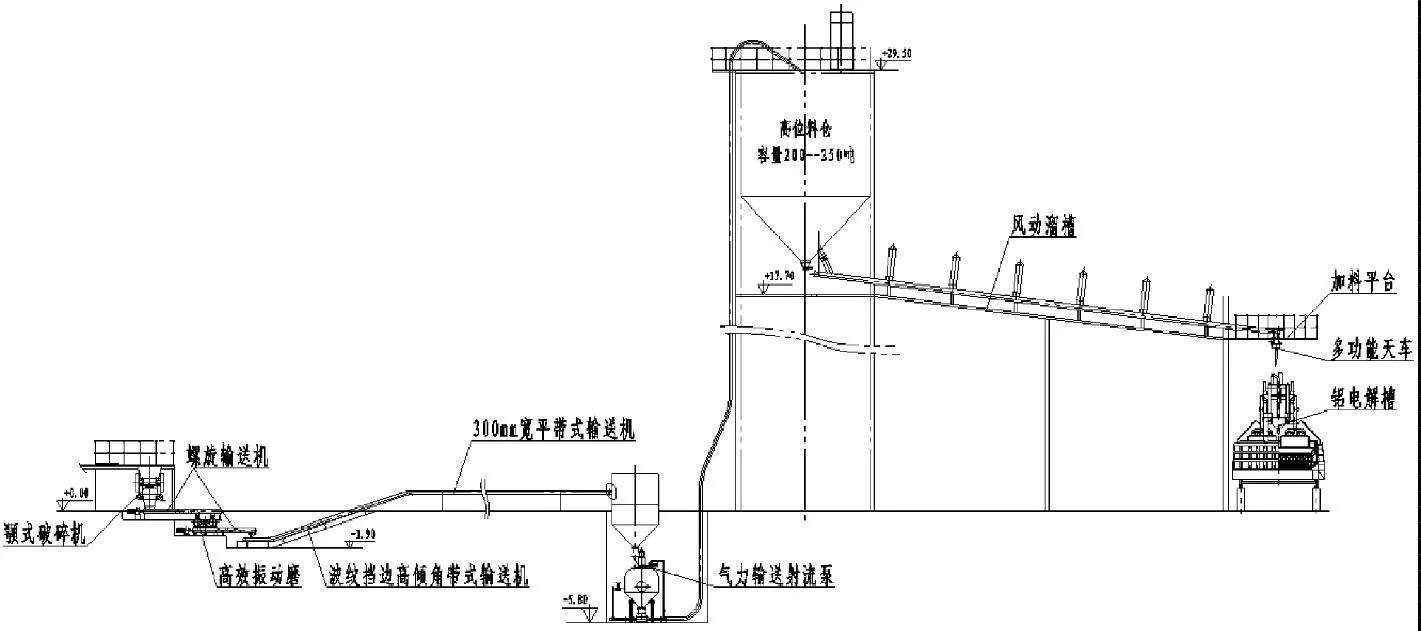

电解车间产出的电解质块经人工初破后进入一级、二级破碎设备,将尺寸在1~500mm不等的料分级破碎成3mm以下细小颗粒,再由输送系统经高位料仓输送至破碎系统的始端——加料平台小料仓,待天车遥控器发出指令后通过天车料仓加入电解槽内。工艺流程见图1,系统流程平面见图2。

图1 电解质块破碎处理及循环利用系统工艺流程图

图2 电解质块破碎处理及循环利用系统流程平面图

2 系统中主要设备配置及功能

电解质块破碎处理及循环利用系统主要设备及功能如下:

(1)颚式破碎机

颚式破碎机是电解质块经人工初级破碎后进入系统的首道工序,是把人工初级破碎的≤200mm大小不等的电解质块进行一级破碎,达到能够进行二级破碎所要求的粒度,出料粒度要求≤75mm。

(2)螺旋输送机

螺旋输送机安装在颚式破碎机与高效振动磨、高效振动磨与波纹挡边高倾角带式输送机之间,对一级、二级破碎后的物料进行输送。

(3)高效振动磨

将颚式破碎机一级破碎后≤75mm的物料进行二级破碎,使其粒度≤3mm。

(4)波纹挡边高倾角带式输送机

该带式输送机是将高效振动磨二次破碎的≤3mm细小颗粒运送至300mm宽平带式输送机。运送方式采用电动滚筒。皮带宽400mm,挡边高100mm,皮带运行速度为0.8m/s,输送量为9m3/h。

(5)平带式输送机

该设备是将波纹挡边高倾角带式输送机运来的细小颗粒送至气力输送射流泵。运送方式采用电动滚筒,平行托辊,皮带宽300mm,皮带运行速度为0.8m/s,输送量为9~12m3/h。

(6)气力输送射流泵

气力输送射流泵是把细小颗粒通过压缩空气打入高位料仓中。容积为4.0m3,输送高度为35.3m,水平输送距离为21m,输送能力为9~12m3/h,输送物料粒度为≤3mm。

(7)风动溜槽

风动溜槽是将高位料仓内的细小颗粒采用压缩空气送入加料平台料仓中。

3 试验效果及存在问题

电解质块破碎处理及循环利用系统于2007年年初进入设计阶段,经过长达一年的设计、设备订货、设备安装、调试进入试运行阶段。通过试运,发现一些问题一直制约该系统正常投入使用。

具体如下:

(1)受现场强磁场的影响高效振动磨内部锤头发生偏移,造成高效振动磨运行噪音大,无法正常使用;

(2)平带式输送机皮带宽度窄,输送距离长,造成运行时跑偏、撒料;

(3)电解质块破碎后粒度较小,且粉状料较多,加之破碎后其物料黏性大,利用风动溜槽输送环节易造成堵管,送料效果不佳;

(4)电解质块破碎后粉状料较多,利用敞开式带式输送机输送,易造成粉尘飞扬,现场环境较恶劣。

以上问题发现后,经过设计人员、设备厂家及安装单位现场多次调整、试验但都无法很好的解决。

4 改进措施

2008年6月,公司针对试运中发现的问题对该系统进行了技术改造。技术措施如下:

(1)噪音消除。经市场破碎设备考察,发现复合破碎机不但能满足电解质块破碎粒度≤3mm的要求,而且运行中设备噪音小,于是将将高效振动磨更换为复合破碎机,解决了现场噪音大的问题,见图3;

(2)更换复合破碎机后标高问题的解决。原高效振动磨为水平安装,而新增的复合破碎机为垂直安装,安装后,螺旋输送机无法满足高度输送要求,改造时利用波纹挡边高倾角带式输送机代替螺旋输送机,解决了两台设备标高不等的问题,见图4;

(3)皮带的跑偏、撒料。为了不增加设备及资金投入,仍在原设备上进行改进,将皮带下平型托辊更换为挡边槽型托辊,使皮带表面形成一个弧形凹槽,改造后虽偶尔仍出现撒料、跑偏问题,但其量极少,不影响其使用效果。见图5,图6;

(4)风动溜槽堵管问题。该系统中细小颗粒料在往高位料仓中送料时采用的是气力输送射流泵,设备应用效果较好,对于风动溜槽输送堵管的问题,仍利用气力输送射流泵输送,将风动溜槽拆除后利用一台小容量射流泵通过一根DN108钢管物料很容便送到加料平台小料仓,堵料情况再无发生,见图7;

(5)杂质的清除。由于电解质块中含有铝块,铝块韧性较好,在破碎过程中摩擦受热后其柔性更好,无法将其破碎为3mm以下颗粒,为了避免损坏气力输送设备或堵管,在平带式输送机的终端增加振动筛,将无法破碎的铝块在进入气力输送前筛分出来,同时对于物料中的其他杂质如编织袋条、破塑料袋等也能有效得到清除;

(6)生产环境的改善。为了改善现场环境,在颚式破碎机的下料口、波纹挡边高倾角带式输送机下料口、复合破碎机的上料口及下料口等环节增加收尘罩,现场环境得到改善。

5 结论

大型铝电解槽电解质块的处理和循环利用,涉及生产的物料平衡,成为大型铝电解企业必须配置的设施;通过设置合理的工艺配置和设备配置,系统能对电解质块进行多级破碎,使其达到合适的粒度,保持适宜的流动性,并能够采用气力输送的方式,方便地输送到天车加料系统,从而实现电解质块的高效循环利用;系统机械化程度高,收尘效果好,运行成本低;系统的成功应用为我国大型铝电解企业的电解质块处理提供了借鉴;系统运行时间短,还存在较多的问题,以待进一步的完善。

[1]崔健,陈雷,等.186KA电解槽电解质块破碎后返回电解槽试验.河南有色金属.2005.2

[2]靳文军,任必军,等.电解铝厂残极自动清理技术的应用.河南有色金属.2008.2

10.3969/j.issn.1001-8972.2011.07.089