带钢系统张力辊组打滑现象分析及处理

2011-10-26尹欣中国二十冶集团有限公司上海201900

尹欣 中国二十冶集团有限公司 上海 201900

带钢系统张力辊组打滑现象分析及处理

尹欣 中国二十冶集团有限公司 上海 201900

本文简介了张力辊的控制原理,并对打滑原因进行了详细分析,并结合张力辊打滑的具体实例重点分析了张力辊辊径对打滑的影响,同时也对生产实际操作提出了相关建议。

张力辊;控制方式;打滑

1.概述

张力辊组一般由入口和出口呈S形分布的张力辊组成,作用是使带材产生一定的张力,后张力辊组的线速度高于前张力辊组,带钢的张力是由线速度差产生的。入口张力辊的作用是提高入口段张力,使带钢达到拉伸所需的拉伸力;出口张力辊的作用是使带钢张力降低到输出值。 张力辊的数目及布置形式决定于带材拉弯所需的最大拉伸力和工艺现场条件。张力辊的布置形式有多种,工艺要求使得工艺设备选型不一,则工艺设备布置位置也不一致,工艺设备结构及张力辊的布置形式也会不一样。一般有两辊式和四辊式。

张力辊组因其对张力良好的调控性能被广泛应用于冷轧厂各生产机组,在实际使用过程中由于设备自身及操作等方面原因往往出现带钢打滑现象,不仅会引起诸如带钢跑偏等生产故障,同时对生产设备的安全也构成威胁。

2.张力辊的控制方式

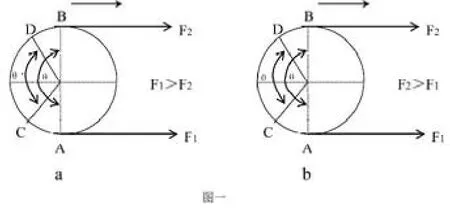

如图一中a图所示:张力辊电机的转矩T和张力辊辊径D(不考虑磨损,辊径D不变)及带钢张力F之间的关系如下:

T=K×D×F (K为系数)

故 F=T/(K ×D)

由此可见,要控制张力辊张力F就要控制张力辊电机的转矩。

张力辊的张力控制是通过控制张力辊电机的电流来实现的,张力设定换算成张力转矩电流It,同时加上加减速转矩补偿电流Iacc和机械损耗电流Im,三者之和作为张力辊电机的电流设定值IREF,即IREF=It+Iacc+Im

a.张力转矩电流It的计算:

电机产生的转矩:Tq =ξФ × Ia×(1/9.8) (Ia 即是It) (1)

张力辊电机的转矩:Tm =(D/2)×T (2)

(1)和(2)相等得出:ξФ×Ia×(1/9.8)=(D/2)×T

∴It=(D/2)×T×(9.8/ξФ)

T:带钢张力,D:张力辊辊径,ξФ:电机的转矩常数

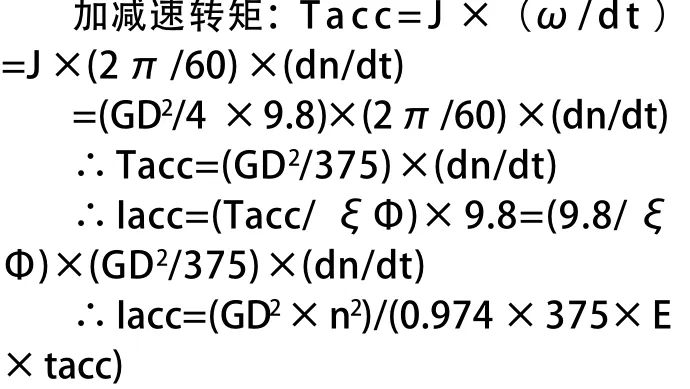

b.加减速转矩电流Iacc的计算:

加减速转矩电流的补偿实际上是惯性补偿,由于张力辊上的带钢在加减速时会产生很大的惯性,因此,这个补偿是必不可少的。

J:转动惯量,n:电机转速,tacc:加减速时间,E:电枢电动势

GD2:旋转部分的飞轮矩(包含张力辊惯量,电机惯量,和带钢惯量)

c.机械损耗补偿转矩电流Im的计算由函数发生器模拟一条曲线给出。

3.张力辊的打滑分析

3.1 张力辊组的张力递增原理

张力辊组的张力递增是通过每根张力辊的包绕效应获得的。包绕在一根辊子上的带钢在受到一定初始张力作用时,带钢与辊子之间的摩擦力有一最大值。当辊子的传递动力超过最大摩擦力时,在辊面与带钢之间将会发生打滑。此时带钢两端的张力比满足如下公式:

F1、F2: 带钢的初始张力与增加后的张力

f :辊面与带钢之间的摩擦系数

θ′:带钢在辊面上的实际包角

如图一中图a所示,当张力辊处于电动状态时,F1>F2 ;

如图一中图b所示,当张力辊处于发电状态时,即带钢的张力带动张力辊作旋转运动,F2>F1。

3.2 参数(θ、f)分析

3.2.1 包角θ

由于带钢具有一定的刚性,不是完全的柔软体,因此不能紧密地贴在辊子的表面上,因此实际包角θ′应小于理论包角θ。这类接触与非接触现象虽然不能直接测量,但可以通过实际运行中的现象加以说明:

d.同样薄的带材厚度,同样的设计包角,张力辊组辊径越大,打滑几率越高。

e.张力辊辊面硬度越小打滑几率越小。

以上说明当带钢张力非常小时,由于带钢对辊面的压扁变形太小,而不能使实际接触角达到设计包角。实际包角θ′不能由理论计算得到,可用实验求得,可取θ′=(0.8~0.9)×θ。一般来说,带钢厚度越厚,θ′值越小。

3.2.2 摩擦系数f

摩擦系数f在实际运行中也存在很多不确定因素。首先,受到张力辊辊面材料选择的影响。其次,带钢的运行速度对带钢与辊面的总摩擦力产生影响。在高速机组中由于与速度平方成正比的离心力以及带钢与辊面间夹入空气层等因素影响,使摩擦系数显著下降而引起张力波动。张力辊辊面的机械磨损、磨光,启动、制动时的惯性效应都会引起张力的波动。因此,在调控时一定要确保各工段的张力基本恒定,以消除由于张力波动而引起的打滑。

3.3 打滑分析

张力辊组投入使用一段时间后,双辊之间出现异常响音,辊间带钢明显波动。

在张力驱动下,辊出口侧单位张力比入口侧单位张力高,辊入口侧的板速与辊圆周速一致,而辊出口侧板速比辊圆周速度快。因此速度差与摩擦因数之间存在必然关系。

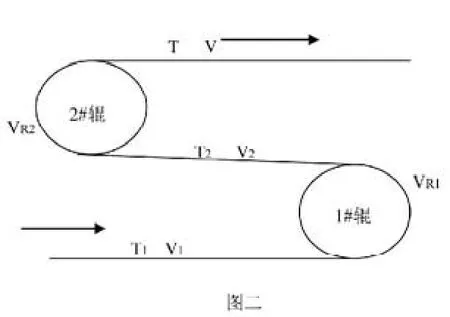

由图二可知:V1=VR1,V2=VR2

V1=2πR1N

V2=2πR2N

V1/R1=V2/R2

推出:R1/R2=V1/V2

V1、 V2 :1#、2#辊入口侧板速,m/min

VR1、VR2:1#、2#辊圆周速度,r/min

R1、R2:1#、2# 辊半径,m

N:1#、2#辊转速,r/min

因此,保证张力辊的辊径比率是保证带钢入出口处速度比的必要条件。当超过允许范围,必将导致打滑现象。以下就张力辊辊径变化对张力辊打滑进行分析如下:

(1) 如果R1=R2,即VR1=VR2,在2# 辊入口处,由于单位张力增加使带钢弹性伸长,使2#辊入口侧板速变快,辊子入口处V2与VR2接近时会产生微小的打滑,在酸洗设备上,这种微小的打滑并不会产生较大影响。此时速度差是由1#辊上张力增加部分带来,所以需要摩擦因数处于设计范围之内。

(2)如果R1<R2,V2=VR2,1# 、2#辊外表摩擦因数相同,在辊子入口处就不会产生微小的打滑。因此保证辊子入出口速度一致,是最理想状态。但如果R1<<R2,会增加1# 辊单位张力,一旦超出外表摩擦因数上限值,1#辊带钢与辊面会连续产生相对打滑。

(3) 如果R1>R2,在2# 辊入口处板的速度比2#辊圆周快,2#辊由于产生相对打滑,增加了磨损,此应避免这种情况的发生。

根据理论分析,张力辊组的1#、2#辊辊径差必须严格保证在标准管理值之内,当辊径差达到一定值时,所需摩擦因数及张力大大超过相应设计值,则必然出现辊面与带钢相对打滑现象,导致辊间异音的出现及辊面的严重磨损。

4.生产操作的建议

以下是对实际生产操作中出现张力辊打滑现象时应采取的一些措施的总结。

对于生产操作人员:

(1)控制机组运行的速度,使其平稳运行,尽量避免紧急停车的现象发生,以至于造成张力辊的拉伸应力的增加。

(2)建立定期磨辊的生产制度。

对于设备维护人员:

(1)检查张力辊传动侧齿接手、齿面有无过度磨损及压痕,油脂润滑是否正常。

(2)单独传动张力辊,判断轴承有无异音。

(3)优化张力辊组前后相关设备的控制方案,避免带钢的张力波动。

5.结束语

张力辊组在工业大型带钢机组应用比较广泛,在实际生产中,张力辊的辊子大多采用耐磨性能很好地材料,辊子不易发生磨损,为适应带材精度越来越高的需要,在张力机组后应用矫直机,且其应用也越来越广泛。拉矫机投入使用之后,通过设定合理的延伸率和弯曲辊的压下量及出入口张力,带材的边浪和中间浪得到了明显矫直平整。通过以上对张力辊打滑的理论和应用分析,能够更好地合理布置机组设备,从而实现更好的张力控制,达到机组张力的合理匹配,获得更高的产品质量。

[1]张灵杰.冷轧张力公式的数模研究及张力值的选定[J].南方金属. 2006

[2]王众.冷连轧机卷取张力控制和机架间动静张力切换控制研究[D].燕山大学.

2006

10.3969/j.issn.1001-8972.2011.09.072