碳酸二甲酯法合成苯异氰酸酯的研究

2011-10-25冯桂荣关俊霞赵双虹刘会茹

冯桂荣,关俊霞,赵双虹,刘会茹,李 亚

(唐山师范学院 化学系,河北 唐山 063000)

异氰酸酯是一类重要的有机合成中间产物。异氰基(-NCO)能与亲核试剂加成,参与不饱和体系的环加成反应,或与双官能团化合物加成生成杂环衍生物等,在有机合成和高分子工业中有重要意义[1]。

1 实验部分

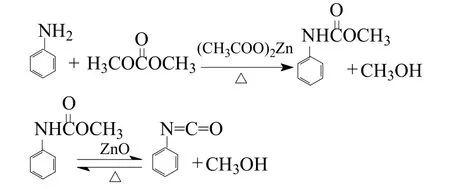

1.1 合成路线

1.2 主要仪器与试剂

仪器:HDM -500数显搅拌电热套(金坛市丹阳门石英玻璃厂);101-1AB型电热鼓风干燥箱(天津市泰斯特仪器有限公司);UV2550紫外分光光度计(日本岛津仪器公司);TENSOR37傅立叶红外光谱仪(德国布鲁克光谱仪器公司);GC7900气相色谱仪(Techcomp);旋转蒸发器RE-52(上海亚荣生化仪器厂)。

试剂:苯胺;碳酸二甲酯(DMC);1,2-二氯乙烷;环己烷;醋酸锌;氧化锌。

1.3 实验步骤

1.3.1 催化剂的处理[2-5]

(1)醋酸锌的处理

取一定量的醋酸锌,放入研钵中,用研棒充分研磨后,放在表面皿上,放入电热鼓风干燥箱中,在120℃下脱水处理2小时,然后冷却至室温,放在加盖的小坩埚中,备用。

(2)氧化锌的处理

将草酸铵饱和溶液缓慢加入到一定浓度的醋酸锌溶液中,沉淀后放置 24h(陈化),所得沉淀依次用去离子水和无水乙醇洗涤,并于120℃烘箱中干燥30min,最后在马弗炉中500℃焙烧4h即制得氧化锌。

1.3.2 苯氨基甲酸甲酯(MPC)的合成

苯胺与碳酸二甲酯合成苯氨基甲酸甲酯(MPC)的反应在100 mL三颈烧瓶中进行,所用试剂均为分析纯。反应前将准确称量的苯胺、DMC和催化剂加入到反应器中,在搅拌条件下加热升温,温度恒定后开始计时。

反应结束后,室温下冷却,然后取样进行气相色谱分析。气相色谱分析在上海天美科学仪器公司GC7900型气相色谱仪上进行,色谱条件:SE-54(毛细管柱固定相),氢火焰离子化检测器,柱温:100℃;气化温度:200℃;检测器温度:200℃;载气为氮气,流速:34mL/min;载气 H2,流速15mL/min;空气,流速 15mL/min;进样量:0.20μL。进行定量分析。

影响苯氨基甲酸甲酯产率的因素主要有温度、反应时间、催化剂的用量、反应物料的配比,单因素控制,综合比较,优化反应条件。

1.3.3 苯氨基甲酸甲酯(MPC)的热分解

将准确称量的 MPC、催化剂氧化锌、溶剂 1,2-二氯乙烷和一定量的带醇剂环己烷加入到三颈烧瓶中,装上油水分离器,分离器中加入环己烷,设定温度 88℃,恒温后开始计时,加热回流 7h,抽滤,滤液减压蒸馏,蒸除溶剂,再进行减压蒸馏得到无色液体苯基异氰酸酯。

2 结果与讨论

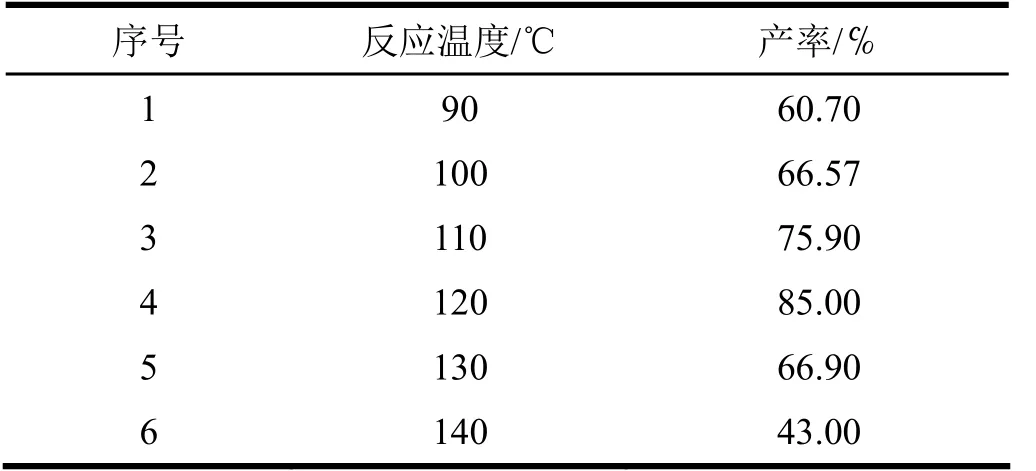

2.1 反应温度对苯氨基甲酸甲酯产率的影响

固定DMC用量为0.1mol,苯胺用量为0.02mol,醋酸锌用量为0.28g。反应时间为3h,考察反应温度对反应的影响,结果如表1。

表1 反应温度对苯氨基甲酸甲酯产率的影响

由表1看出,随着反应温度的升高,苯胺基甲酸甲酯产率有明显变化,当反应温度升高至 120℃时达到最大值85.00%,反应温度继续升高,产率明显下降。

2.2 反应时间对苯氨基甲酸甲酯产率的影响

在反应温度120℃条件下,固定DMC用量为0.1mol,苯胺用量0.02mol,醋酸锌用量为0.28 g,考察反应时间对反应的影响,结果如表2。

表2 反应时间对苯氨基甲酸甲酯产率的影响

由表2可知,时间的增加有利于反应的进行,与理论分析相符合。随着反应时间的延长,氨基甲酸甲酯的产率出现了一个先增大后减小的过程,时间超过 3h,反应产率迅速下降。随着反应体系中苯胺基甲酸甲酯生成量的增加,苯胺量的减少,一定程度上,苯胺基甲酸甲酯发生二聚反应的几率加大。同时,延长反应时间会使催化剂失去活性,不易重复使用。

2.3 催化剂用量对苯氨基甲酸甲酯产率的影响

在反应温度120℃,反应时间3h条件下,固定DMC用量为0.1mol,苯胺用量为0.02mol,考察催化剂用量对反应的影响,结果如表3。

表3 催化剂用量对苯氨基甲酸甲酯产率的影响

由表3可知,随着催化剂用量的逐步增大,反应转化率随之增大,当催化剂用量为0.28g即n(催化剂)∶n(苯胺)的摩尔比达到约为 7.8%,产率达到最大值;继续增大催化剂的含量,摩尔比高于 7.8%后,反应转化率由稳定呈现下降趋势。催化剂含量低时,反应转化率低,是因为催化剂所能提供的活性中心数量不够所致。催化剂逐步增大,催化剂在反应体系中受到影响,导致部分催化剂团聚,从而使反应体系中有效活性中心数量下降,产率下降。因此,最佳催化剂用量为0.28g。

2.4 物料比对苯氨基甲酸甲酯产率的影响

在反应温度120℃,反应时间3h的条件下,固定DMC的量为0.100mol,改变的苯胺用量为0.100mol、0.033mol、0.020mol、0.017mol、0.013 mol、0.010 mol。

催化剂的用量随着苯胺的用量的改变而改变,一直保持两者的摩尔比7.8%。以考察反映物料比DMC∶苯胺对苯氨基甲酸甲酯合成反应得影响。结果如表4。

在反应中,DMC既做反应物又做溶剂,因此DMC用量要大于苯胺用量。随着n(DMC)∶n(苯胺)比例的增大,苯氨基甲酸甲酯的产率逐渐增大。当比例增大到8: 1时到达一个极值,继续增大n(DMC): n(苯胺)的比例,苯氨基甲酸甲酯产率趋势平稳,变化不是很明显。在DMC/苯胺比例较小时,也就是体系中DMC浓度较低时,反应产物中聚脲的比例较大,这说明了较高浓度的DMC可以阻止苯氨基甲酸甲酯二聚反应的发生。从动力学的观点来看,反应体系中DMC浓度较低时苯氨基甲酸甲酯分子发生碰撞的几率就增大了,也就更容易生成聚脲;从热力学角度来看,生成聚脲的反应是可逆反应,DMC是反应产物,若体系中DMC的浓度增大会导致反应更容易逆向进行。但也不能无限制的增大 DMC的量,这会给 DMC的回收再利用带来很多麻烦,同时会产生不必要的经济损失。因此,此反应最佳n(DMC): n(苯胺)物料比为8: 1。

表4 反应物料配比对苯氨基甲酸甲酯产率的影响

2.5 苯异氰酸酯的谱图分析

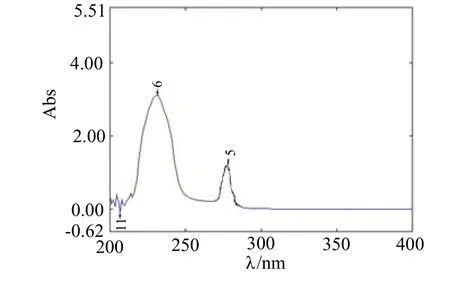

图1 产物UV谱图

合成物质苯基异氰酸酯在240.00-260.50nm内,显示中等强度的吸收,说明有苯环的存在(理论值为254nm)[6];此外,在204.00-210.00nm内有较强的吸收,这是苯环的另一个吸收带 E2带,它在近紫外区边缘,经助色团的深色位移,可进入近紫外区,因而也可用来说明苯环的存在(理论值为204nm)[6]。

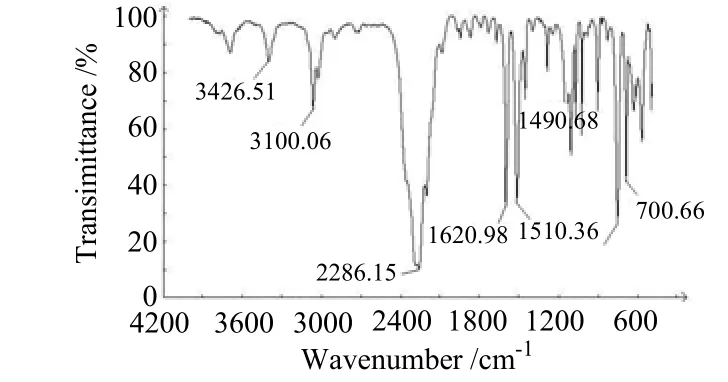

苯基异氰酸酯的IR谱图,在1 620.98cm-1,1 510.36cm-1,1 490.68cm-1附近有苯环的骨架C=C伸缩振动(理论值为1 600cm-1,1 580cm-1,1 500cm-1,1 450cm-1)[6]。其中,1 600cm-1与1 500cm-1两个谱带是苯环的特征吸收带,当有共轭存在时,1 600cm-1处的吸收带会分裂成两个,分别在1 600cm-1和1 580cm-1左右。在2 286.15cm-1处有-N=C=O吸收(理论值为异氰酸酯2 275-2240cm-1)[6];在3 100.06cm-1,3 426.51cm-1处有不饱和C-H伸缩振动(理论值为3030cm-1)。不饱和C-H面外弯曲振动 750.67cm-1、700.66cm-1(理论值为 770-730cm-1,710-640cm-1)[6],由此说明合成的物质为苯基异氰酸酯。

图2 产物IR谱图

3 结论

碳酸二甲酯法合成苯基异氰酸酯,其过程分为MPC的合成和MPC的热分解。比较而言,以DMC为原料的碳酸酯法合成 MPC最具有工业前景。本文对第一个步骤 MPC的合成进行了反应条件的优化,得出了较优条件,即反应温度为 120℃,反应时间为 3h,n(DMC): n(苯胺)物料配比为8: 1,催化剂用量约为苯胺物质的量的7.8%。这样就提高了苯氨基甲酸甲酯(MPC)的产率,进而提高了苯基异氰酸酯的产率,产率达到了85.17%。