常减压装置改炼轻质原油对装置能耗的影响

2011-10-20洛阳瑞泽石化工程有限公司柳松喜

洛阳瑞泽石化工程有限公司 张 干 柳松喜

常减压装置改炼轻质原油对装置能耗的影响

洛阳瑞泽石化工程有限公司 张 干 柳松喜

常减压装置能耗主要与原油性质、产品方案、装置处理量及操作等因素有关。其中,原油性质对能耗的影响复杂,轻质原油气化率高,分馏系统拔出率高,工艺用能多,但可回收的热量也大。本文,笔者将通过一个实例来说明这个问题。

一、工程实例

中国化工山东昌邑石化有限公司重交沥青装置于2009年5月建成投产,主要由换热、脱盐、闪蒸、常压蒸馏、减压蒸馏、柴油精制和石脑油脱臭精制等部分组成。装置原设计加工M100和180#燃料油的混合原料油,其混合比例为9∶11,处理能力为5.0Mt/a,以下简称重油方案。主要产品为石脑油、柴油、减压蜡油和减压渣油,常压、减压拔出率分别为21%和41.4%,设计原料油换热终温为310℃。由于原油市场情况的变化,山东昌邑石化有限公司改炼沙特中质和重质混合原油,其混合比例为1∶1,处理能力仍为5.0Mt/a,以下简称轻油方案。此类原油的轻油收率较高,常压、减压拔出率分别为40%和22.4%,设计原料油换热终温305℃。

二、工艺路线

1.重油方案。采用闪蒸塔—常压塔—减压塔流程。原油自罐区泵送至装置,分两路经换热、电脱盐、换热,进入闪蒸塔。闪顶气直接进入常压塔,闪底油分两路经换热至310℃进入常压炉,加热后进入常压塔。常顶油气经冷却、分水后,一部分作为回流返至常压塔,另一部进石脑油脱臭精制部分。常压塔设1个顶循环回流、1个中段回流和3条抽出侧线。常底油经减压炉加热后进入减压塔。减压塔设1个顶循环回流、2个中段回流和3条抽出侧线。

2.轻油方案。采用初馏塔—常压塔—减压塔—脱丁烷塔—脱乙烷塔流程。随着轻油收率的提高,现有的闪蒸塔、常压塔已不能满足要求,还需增设轻烃回收部分。经核算,现有常压塔利旧改造为初馏塔,新设常压塔。轻烃回收部分采用无压缩机法回收轻烃,新设脱丁烷塔和脱乙烷塔。

原油自罐区泵送至装置,分两路经过换热、电脱盐、换热,进入初馏塔。初顶油气经换热冷却后,一部分返塔顶作为回流,另一部分送入轻烃回收部分。设1条初侧油线直接进入常压塔,初底油分两路经换热至305℃至常压炉加热,进入常压塔。

常压塔顶油气经两级冷凝,一路作为热回流和石脑油出装置;另一路经冷却、分水后,进入轻烃回收装置。常压塔设1个顶循环回流、2个中段回流和3条抽出侧线。常底油经减压炉加热后进入减压塔。减压塔设减顶循、3个中段回流和3条抽出侧线,减压渣油经换热后至下游装置。

初顶油、常顶油进入轻烃回收部分的脱丁烷塔,塔底出石脑油,塔顶组分经冷却分液后一部分作回流,一部分进入脱乙烷塔。脱乙烷塔底出液化气,塔顶组分经冷却分液后,液态作为回流,干气进脱硫装置。

三、换热网络

原油常减压蒸馏装置是炼油厂最大的耗能装置之一。据统计,其能量消耗约占全厂总能耗的18.5%。装置能耗主要是工艺过程所必须消耗的燃料、蒸汽、电、水等,其中燃料约占60%~85%。换热终温是常减压装置燃料消耗最直观的体现。一般来讲,影响原油换热终温的因素主要有:原油品种、生产方案、操作条件、换热网络结构及换热器性能等。对于一定的生产方案,换热网络的优化与否、取热分配合理与否,都会对换热终温产生重要的影响。优化换热网络的一大利器就是窄点技术。窄点技术是依据换热物流不跨窄点传热、垂直匹配的原则,以保证网络的热回收量最大,公用工程最小。同时,根据换热过程有效热损分析原理使取热分配更加合理,尽量多取高温位热源,采用大流量小温差的方式,实现多次利用,通过换热网络交予原料,以降低加热炉的燃料消耗。通过在经济上优化设备费用和操作费用,重油方案的换热终温定为310℃,轻油方案定为305℃。

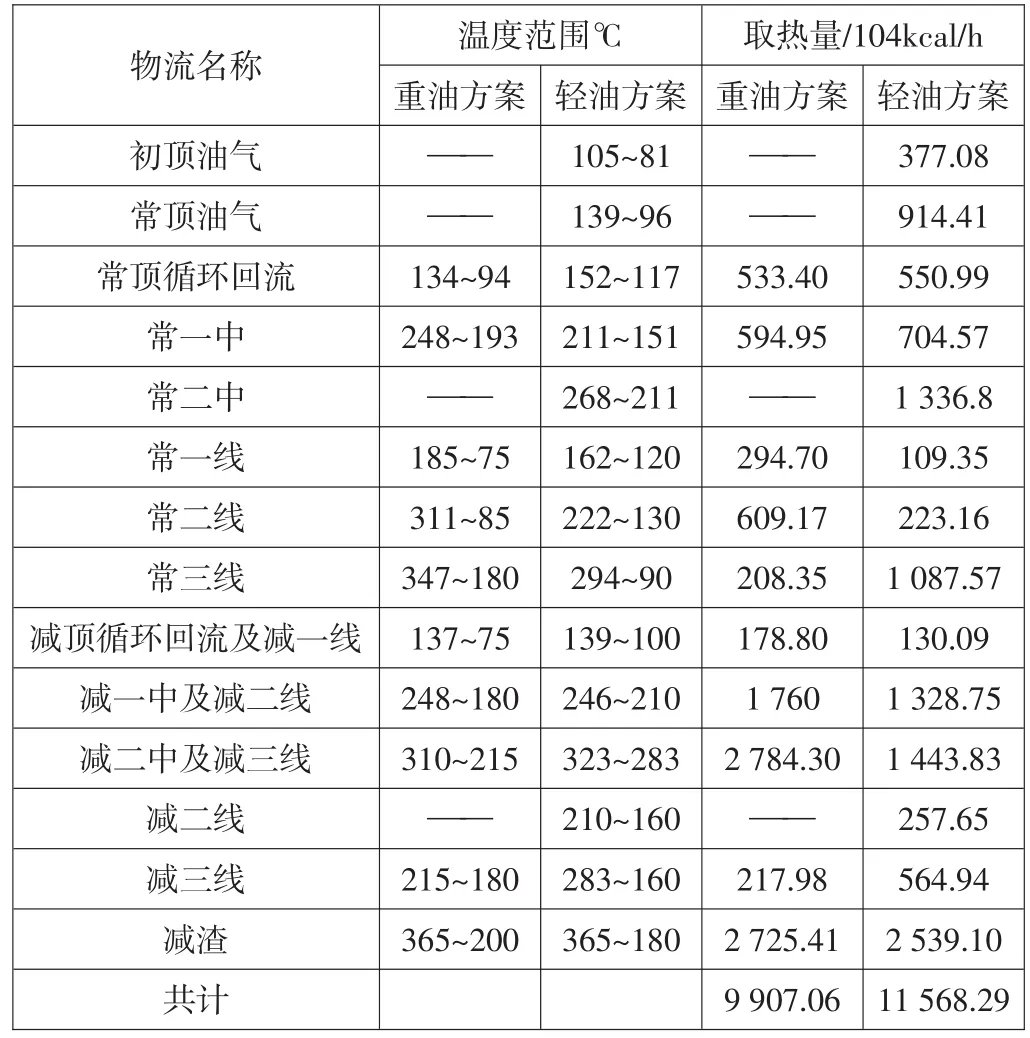

由表1、表2可以看出,轻油方案的过剩热量要多于重油方案17%左右,这主要与轻油方案油品性质较轻、拔出率高、馏分油产量高有关。轻油方案常压塔回流取热多于重油方案而减压塔回流取热少于重油方案,这也是由于油品性质不同而造成的。

表 1 两种方案分馏系统回流取热分布模拟结果

轻油方案轻组分较多,设置初馏塔,增加了初顶油气低温位潜热热源377.08×104kcal/h,不涉及窄点问题可直接与原油泵出口的一路冷原油换热,常压塔顶油气潜热热源914.41×104kcal/h参与另一路冷原油换热,而重油方案轻组分过少、石脑油产量低,过剩热量多在循环回流和中段回流取走,造成常压塔顶油气量少,且温位较低无法参与换热,只能空冷或水冷冷掉。

表 2 两种方案过剩热量回收对比

轻油方案常三线出柴油,抽出量较大,且油品出装置规定温度较重油方案常三线出蜡油油品温度(180℃)要低,可以充分利用其低温位热源加热进电脱盐前冷原油。

根据窄点技术,轻油方案减一中及二线在220~210℃范围之间发生低压蒸汽10.1t/h供装置自用,降低了能耗,而重油方案仅产汽6.75t/h。

轻油方案轻烃回收部分的脱碳4塔和脱碳2塔重沸器所需热量477.6×104kcal/h,也需分馏系统的常二中和常三线过剩热量提供。

四、能耗比较

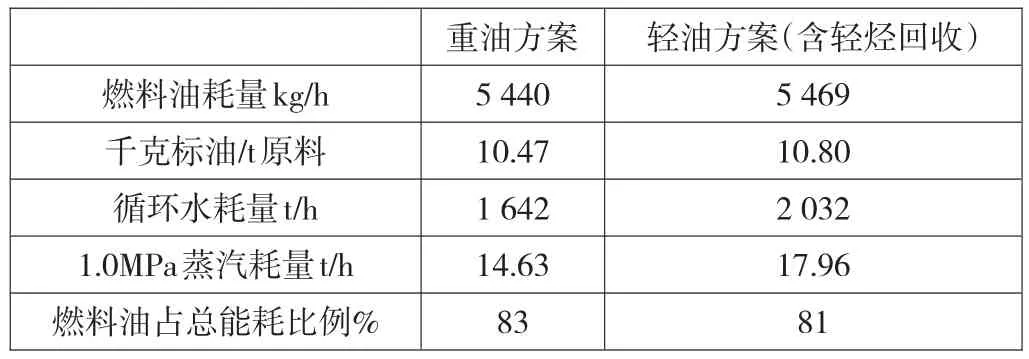

两种方案能耗对比见表3。

表 3 两种方案能耗对比

综上所述,常减压装置改炼轻质原油对换热网络排布影响较大,增加了初顶油气、常顶油气、常二中等参与换热的热物流,且换热温度范围与重油方案亦不同,需大范围调整网络结构。轻油方案比重油方案多产的过剩热量在产汽和轻烃回收部分得到利用,循环水耗量为重油方案的1.24倍,且较多的产汽自用又可降低能耗。综合几种因素,轻油方案的换热终温低于重油方案,但两种方案能耗相差并不大,轻油方案略高,且增设了轻烃回收,每年可回收液化气12万t,同时下游装置亦可获得合格的石脑油原料,从经济效益上讲,收益更显著。