低功耗爆炸冲击波应变测试系统

2011-10-20张少杰马铁华沈大伟

张少杰,马铁华,沈大伟

(中北大学仪器科学与动态测试教育部重点实验室,太原 030051)

炸药发生爆炸时,爆轰产物将猛烈冲击其周围的介质,并在介质的界面上产生压力突跃,即爆炸冲击波,这是造成破坏效应的直接原因。爆炸冲击波的峰值超压、高压持续时间以及冲量是炸药能量特性的三项重要参数,也是衡量弹药特别是爆破及杀伤——爆破战斗部损伤效果的关键指标,其准确测量具有重要的意义。其中,爆炸冲击波对弹性材料的破坏程度在很大程度上受其峰值压力衰减到大气压所需的时间的影响,即冲击波作用于目标的冲量,而巨大的冲量将会使物体内部产生极大的应力[1-2]。由于炸药爆炸将造成巨大的破坏力,如果在爆炸冲击波对弹性敏感元件的应力测试中运用精密的传感器或使用电阻应变仪作为测试系统的话,成本非常高;同时为了减少对测试环境的影响,利用体积小、动态响应快、价格低廉、测量精度高的应变片,并配以高效低功耗的测试电路来进行爆炸冲击波-应变实验,可以取得理想的实验结果。

1 系统设计方案

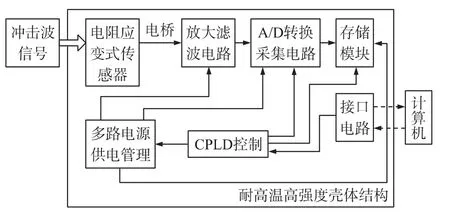

应变测试系统主要由电阻应变式传感器、模拟部分、采集存储部分、控制模块以及机械壳体结构五部分组成。系统的工作原理为:当炸药爆炸产生巨大冲击波时,弹性元件发生变形,其表面产生应变,而粘贴在其表面的电阻应变片将随之产生应变,因此应变片的电阻值将会产生相应的变化。通过桥式测量电路将电阻值的变化转变成电压的变化。然后经由模拟电路将微弱的电压信号放大滤波,再通过A/D转换采集电路把模拟电压信号转换为数字信号,并由存储电路存储。系统设计中,CPLD控制电路时序、电源管理和工作模式的产生。当数据存满后由接口电路与计算机连接,通过读数软件将所测得到的数据保存到计算机并显示相应的应变曲线,再按预定的要求进行数据处理,得到所需要的应力值[3]。为了适应爆炸造成的高压高温高冲击的测试环境,将设计的电路模块封装在以18Ni马氏体时效钢为弹性材料的机械壳体内,在其上端盖内侧安装电阻应变式传感器。应变测试系统的原理框图如图1所示。

图1 应变测试系统原理框图

2 关键技术

2.1 传感器的选择

传感器的性能好坏及其使用是否得当直接关系到测试信号的优劣,它是测试技术的核心[4]。在本次爆炸冲击波—应变实验中,由于主应力方向未知,所以采用日本KYOWA公司生产的KFU系列三轴直角应变花测量应变。该类型应变片线性度好、分辨率高、动态响应快,最高工作温度可达300℃,非常适合在恶劣条件高温应变的测量。在应力测试过程中,主应变的大小和方向可以先用三轴直角应变花的各敏感栅测得各个方向应变,然后按公式算出,或从应变莫尔圆画图求出。主应力的大小,可以用各敏感栅测得的应变,及被测构件材料的弹性模量和泊松比按公式算出。

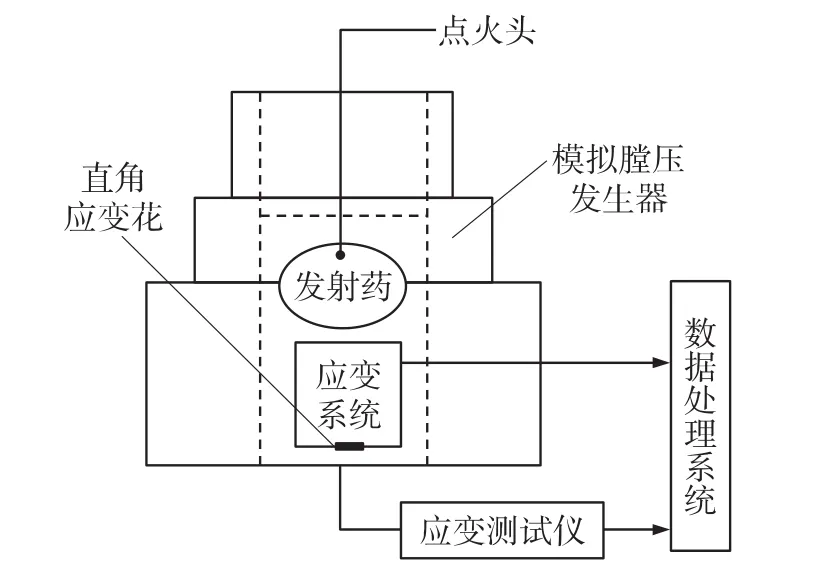

2.2 桥式测量电路设计

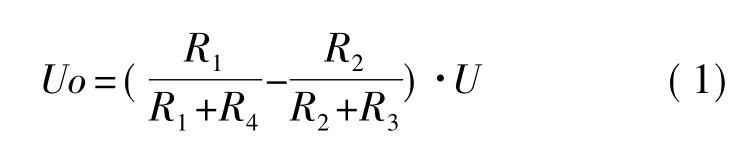

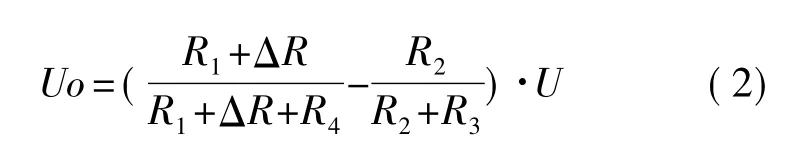

应变片可以将应变转换为电阻的变化,由于电阻的变化在数量值上很小,因此须采用高精度的测量电路—电桥测量电路,将其转化为电压的变化,这种测量电路不仅测量的准确度高,而且可进行温度补偿[5-6]。在应变测量中绝大多数是使用不平衡电桥,在不平衡电桥中是依靠电桥的不平衡输出反映应变的大小和正负。本次实验中电桥测量电路采用单臂(1/4桥)电压输出型接法,如图2所示。

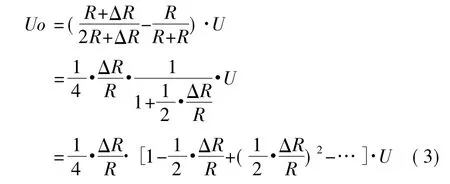

其中,U为5 V电源电压,Uo为电桥输出电压;R1为工作应变片电阻,R2、R3和R4为高精密固定电阻,其阻值和R1相同。当输出端接入高阻抗负载时,电桥的输出端可视为开路,电桥的输出电压Uo为:

图2 单臂(1/4桥)电压输出型电桥测量电路图

当发生爆炸时,由于冲击波的作用弹性材料感受微应变为ε,应变片R1变化的电阻增量为ΔR,即R1=R1+ΔR,桥路平衡被破坏,电桥输出不平衡电压为:

设R1=R2=R3=R4=R,

上式表明电桥输出Uo只与K、ε和U有关而与R的大小无关并且Uo与U呈线性关系,由于式中存在高次项,Uo与Kε呈非线性关系。对于一般应变片,其灵敏度系数K=2,当微应变ε很小时,可略去高次项,近似作线性化处理,得:

2.3 电源管理模块

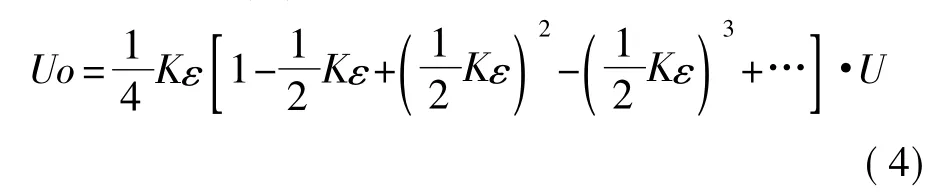

由于测试系统需要在恶劣的条件下工作,所需能量是靠高温电池来供应,电量有限。为使系统能够正常工作,低功耗的要求就必须考虑[7],因此本次设计采用了先进的多路电源供电管理模块,选用National Semiconductor公司生产的LP5996作为电源管理芯片。LP5996是一个双线性调节器,驱动能力很大,分别能驱动150 mA和300 mA。它具有35 μA的超低静态电流;当它的两个使能端都禁止的情况下,其消耗的电流仅为0.5 nA,便于实现系统低功耗。多路电源管理模块分别为:VCC、VDD、VEE。电路中,控制模块CPLD内是始终都需要供电的,电池产生3.6 V提供给VCC,直接用来给CPLD供电。存储模块部分、AD转换部分由VDD供电,运算放大器、晶振由VEE控制,通过CPLD内部逻辑程序控制管理这几路电源的通断,当该路器件需要工作时给其供电;不工作时,将其电源关断,由此大大降低了电池的耗费,实现了测试系统的低功耗。

电源管理模块在系统状态转换中的应用如图3所示。

图3 系统状态转换图

2.4 实验测试环境

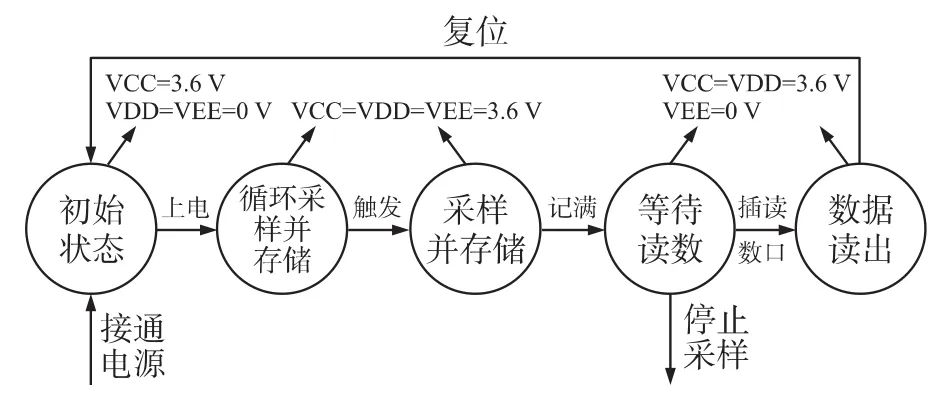

在本次爆炸冲击波-应变测试实验中,利用动态测试系统[8]模拟炸药爆炸时产生的高压高温环境,测试18 Ni马氏体时效钢所受到的应力。动态测试系统主要由模拟膛压发生器、应变测试仪和数据处理系统等组成,如图4所示。

图4 动态测试系统原理图

实验前将应变测试系统放入模拟膛压发生器内腔,实验时将模拟膛压发生器中的发射药点燃,产生的瞬时爆炸冲击波同时作用在应变测试系统和应变测试仪上,当数据采集存储完后,由计算机读出数据并进行数据处理,得到所需要的应力值[9]。

3 实验数据分析

在本次爆炸冲击波实验中,为了得到完整可靠的爆炸冲击波-应变曲线图,将3个应变测试系统同时放入模拟膛压发生器中,测量系统在100 g当量的炸药引起的爆炸冲击波对18Ni马氏体时效钢造成的应变效果[10]。图5为100 g炸药当量下应变测试系统中直角应变花某一敏感栅所采集的应变数据的典型曲线。

图5 直角应变花中某处敏感栅采集的数据

设三轴直角应变花各方向微应变如图6所示。

图6 直角应变花各方向微应变

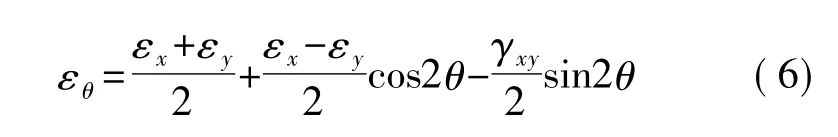

利用平面应力状态分析[11],可得任意与X轴成θ角的方向上的微应变:

取 θ分别为 0°,45°,90°,得:

在某应变测试系统中,用直角应变花测得三个线应变为:

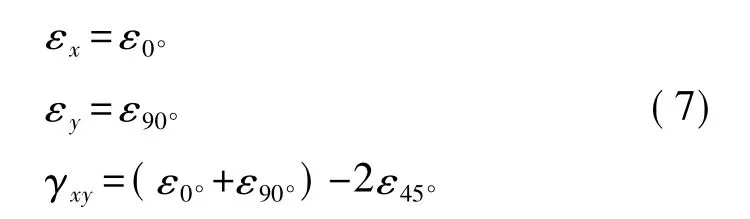

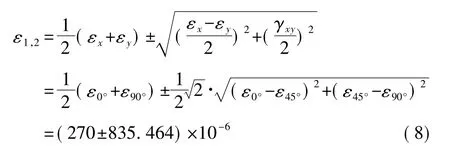

根据材料力学的应变莫尔圆,可得出主应变大小及其方向角的表达式为:

ε1=1105.464×10-6

ε2=-565.464×10-6

α=47.91°或 α=137.91°

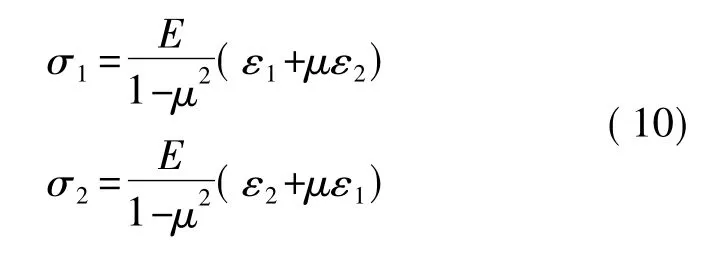

根据广义胡克定律推导出主应力大小及其方向:

式中E,μ分别为构建材料的弹性模量和泊松比。18Ni马氏体时效钢弹性模量E=206 GPa,泊松比 μ=0.29。

主应力与主应变方向相同:

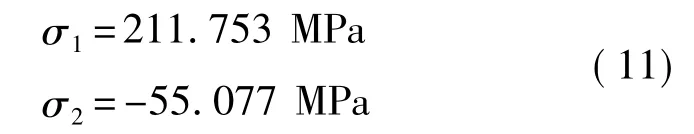

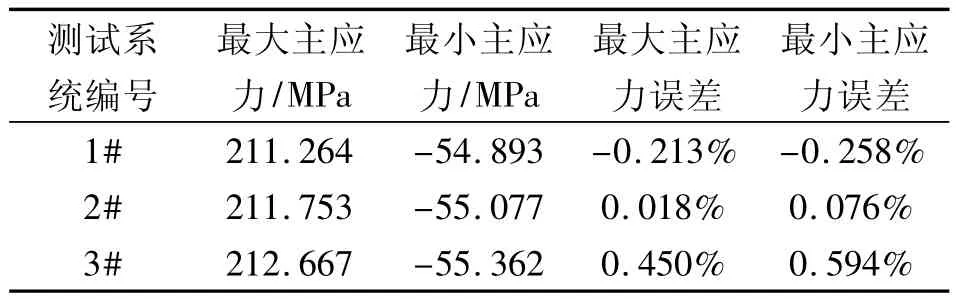

将三套应变测试系统以及应变测试仪采集的数据进行数据处理,得到此次爆炸冲击波引起的应力大小,如表1所示。此次爆炸冲击波实验,应变测试仪所测得最大主应力为211.714 MPa,最小主应力为-55.035 Mpa。

表1 100 g当量炸药爆炸引发的应力数据

由误差分析理论[12]得,此次爆炸冲击波—应变实验中应变测试系统所测应力数据随机误差小,精度高,系统工作稳定可靠。

4 结论

通过在同一发试验中,三套应变测试系统与应变测试仪同时采集由爆炸冲击波引发的应变,并对弹性材料主应力大小进行数据分析和对比,得出本次设计的应变测试系统,能够应用于环境条件比较差的爆炸试验中,在可靠可信、微功耗的基础上能得到较好的实验数据。

[1]焦新泉,张燕.爆炸冲击波对舰船的毁伤效果研究[J].计算机科学,2008,(35):92-94.

[2]仲倩.爆炸源毁伤效应测评方法研究[D].南京理工大学硕士学位论文,2007.7.

[3]张文栋.存储测试系统的设计理论及其应用[M].北京:高等教育出版社,2002.

[4]董冰玉,杜红棉,祖静.基于无线控制的冲击波超压测试系统[J].传感技术学报,2010,23(2):279-281.

[5]孟立凡,蓝金辉.传感器原理与应用[M].北京:电子工业出版社,2007.

[6]赵文礼.测试技术基础[M].北京:高等教育出版社,2009.

[7]崔洋,姜宇,钟丽鸿,等.数字远传燃气表的低功耗设计与实现[J].传感技术学报,2010,23(2):209-214.

[8]祖静,张志杰,裴东兴,等.新概念动态测试[J].测试技术学报,2004,18(z6):1-4.

[9]李水利.壳体传感一体化电子测压器研究[D].中北大学硕士学位论文,2009.6.

[10]黄正平.爆炸与冲击电测技术[M].北京:国防工业出版社,2006.

[11]孙训方,方孝淑,关来泰.材料力学(第五版)[M].北京:高等教育出版社,2009.

[12]费业泰.误差理论与数据处理(第5版)[M].北京:机械工业出版社,2006.