光斑模型对激光冲击成形性能的影响*

2011-10-20唐振州姜银方李志飞

唐振州 姜银方 李志飞 方 磊

(江苏大学机械工程学院,江苏镇江 212013)

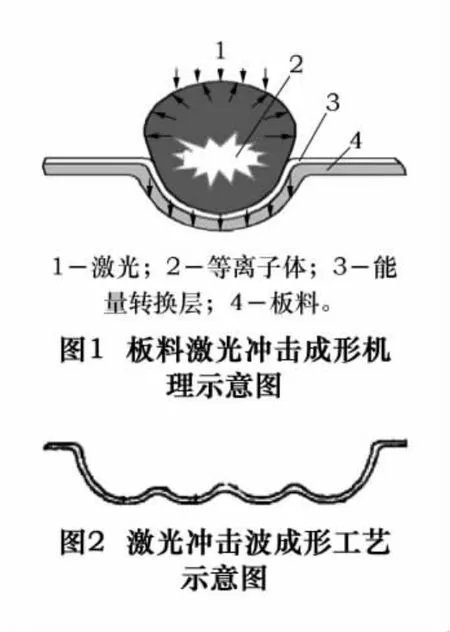

1 激光冲击成形原理

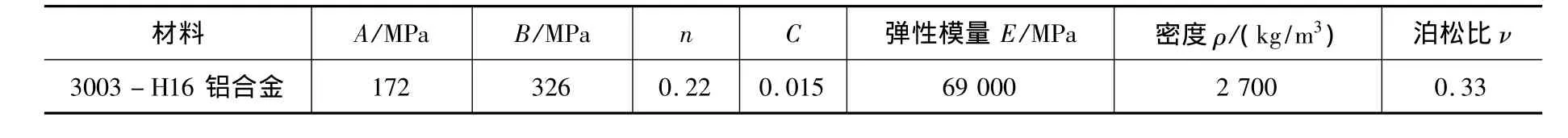

金属板料激光冲击成形的基本原理如图1[1],将高功率密度(109W/cm2级)、短脉冲(10-9s级)的强激光作用于覆盖在金属板材表面上的能量转换体,转换体和金属板料相接触一侧的薄层因吸收能量而汽化,汽化后的蒸气急剧吸收激光能量形成等离子体而爆炸,爆炸时形成动量脉冲,并产生向金属成形方向的应力波,板料在这种应力波的作用下产生塑性变形。能量转换体兼有能量吸收层和约束层双重功能,其主要作用是把激光束产生的热能转成机械能(冲击波压力),并提高激光能量的利用率,保护工件表面不受到激光的热损伤。通过选择激光脉冲能量、冲击轨迹和作用区域的脉冲次数,在数控系统控制下,可实现板料的局部或大面积成形。它具有加工范围广、集板料成形和强化于一体等许多优势,克服了采用传统模具进行冷挤压成形的方法中存在生产准备时间长、柔性差、模具费用大且适合低碳钢等薄板成形等不足,适应现代市场产品快速更新的要求。但是,其冲击成形区高低不平,存在不均匀性的缺点[2-3],如图 2[4]所示。基于此,本文提出了通过环形光斑模型改善板料成形性能的方法,并将此光斑模型与均布和高斯光斑模型加以对比,初步论证了利用环形光斑模型的优越性。

2 激光冲击处理试验

试验所用激光器为Nd:YAG脉冲激光器,激光冲击参数:功率密度1.2~3.2 GW/cm2,波长1.06 μm,脉冲宽度23 ns,频率0.1 Hz,光斑直径8 mm。流水为约束层,厚1 mm;铝箔为吸收层,厚0.1 mm。

实验选用厚度为0.3 mm的3003-H16铝合金薄板,选择此种材料,首先因为此材料成形性能较好,便于成形;其次,由于激光光斑直径有限,所以试样尺寸很小,导致只能采用密度较小的网格印制,而3003-H16材料材质软,方便印制网格。经验证,由激光冲击处理试验得到的各项数值与通过下述模拟得到的数值非常吻合,故采用下述的激光冲击成形有限元模拟方法。

表1 3003H16铝合金 Johnson-Cook本构模型参数[6]

3 激光冲击成形有限元模型的建立

3.1 Johnson-Cook本构模型的建立

由于板料激光冲击成形是一个高度非线性的瞬时动态事件,而Johnson-Cook模型可以较好地描述金属材料的加工硬化效应、应变率效应和温度软化效应对材料屈服强度的影响,因此选用ABAQUS/Explicit中自有的Johnson-Cook模型对其模拟。

Johnson-Cook的本构关系形式如下[5]:

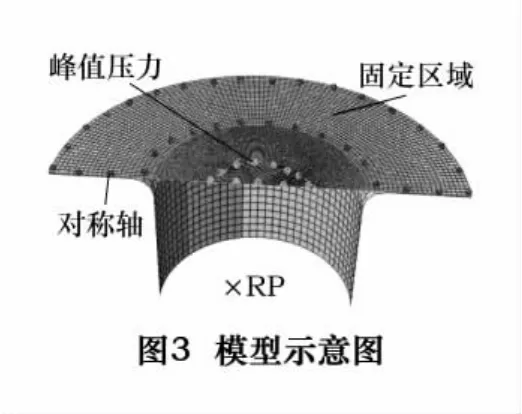

3.2ABAQUS 建模要点

单元选择和网格划分:由于在激光冲击成形过程中使用的金属板料为薄板,其厚度远小于另外二维尺寸,因此在模拟过程中采用壳体单元,采用的单元类型为S4R。在激光冲击成形中,材料对瞬态、高压冲击的响应十分剧烈,对网格尺寸的要求比常规的有限元分析严格。合理选择板料不同区域的网格尺寸,对于提高分析效率和分析准确性十分重要。材料冲击区域附近应力波幅值大、作用强烈,为了准确地反映应力波波前传输特性,冲击区域附近的网格需要更加细化。

边界条件定义:激光冲击成形过程中边界条件的处理对整个分析过程来说是比较重要的一环。这在多点、多次冲击的时候尤为重要。实际在激光冲击成形过程中,边缘板料沿板料面内的自由度没有限制,压边圈的存在只是限制了板厚方向的自由度;由于单次激光冲击下板料的变形量在mm级,经过试验研究发现,板料在径向方向的变形尺寸很小,这样在模拟的时候就可以对边界条件进行简化处理,即可以将压边圈压住部分的自由度全部限制住,这对最后的变形结果影响不大,由于模型是对称的,建成的有限元模型示意图如图3所示。

3.3 冲击波载荷设置

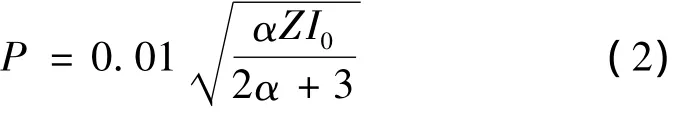

3.3.1 激光冲击波峰值载荷大小

激光冲击成形有限元模拟中,为完成对冲击波载荷的设置,首先要确定激光诱导的冲击波峰值压力的大小。由于激光冲击加载本身的特殊性,即作用时间短(ns级)、压力大(GPa级),因此激光诱导产生冲击波的机理比较复杂,用软件来模拟激光冲击波的产生还比较困难。本文在模拟中,将冲击波简化为作用在冲击区域内的压力载荷,然后将其直接作用在板料表面上。

对强激光冲击靶材所产生的冲击波压力的估算,许多学者已经进行了较为深入的研究。为提高激光冲击波峰值压力而广泛采用透明约束层模式,基于此,Fabbro[7]等建立了激光冲击波传播的一维模型,并对靶材表面的冲击波峰值压力进行了估算:

式中:P为冲击波峰值压力,GPa;α为内能转化为热能的系数,取 α=0.25;I0为入射激光功率密度,GW/cm2;Z为靶材与水约束层的合成冲击波声阻抗,g/(cm2·s)。定义为

对于约束层水和靶材铝合金,其声阻抗分别为:

则冲击波峰值压力P可以简化为

3.3.2 冲击波载荷的时间分布及加载方式

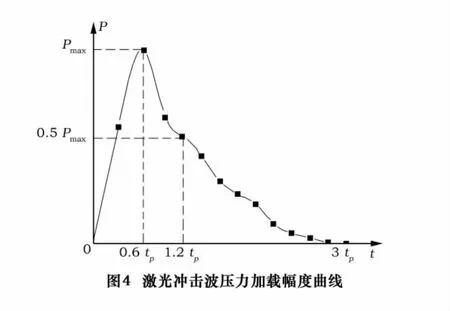

根据激光脉冲的作用时间和实验记录的脉冲信号,可以将激光诱导的冲击波载荷按照激光脉冲信号的分布,采取分段逐次逼近的办法来实现激光脉冲载荷的加载。由于激光冲击波压力值在整个作用时间内并不相等,是随着时间的变化而变化的,先是上升,随后衰减,大致呈现为一个准高斯分布形式(图4)。

根据Fabbro等人的研究结果,激光诱导的冲击波的作用时间大约为激光脉宽的2~3倍。因此,在进行成形过程的有限元模拟时,对于激光脉冲的作用时间可按照激光脉宽的3倍来确定。实验采用的激光脉宽τ=23 ns,这样每一次冲击加载的作用时间就为70 ns左右,模拟时取为70 ns。

3.3.3 冲击波载荷光斑模型及加载方式

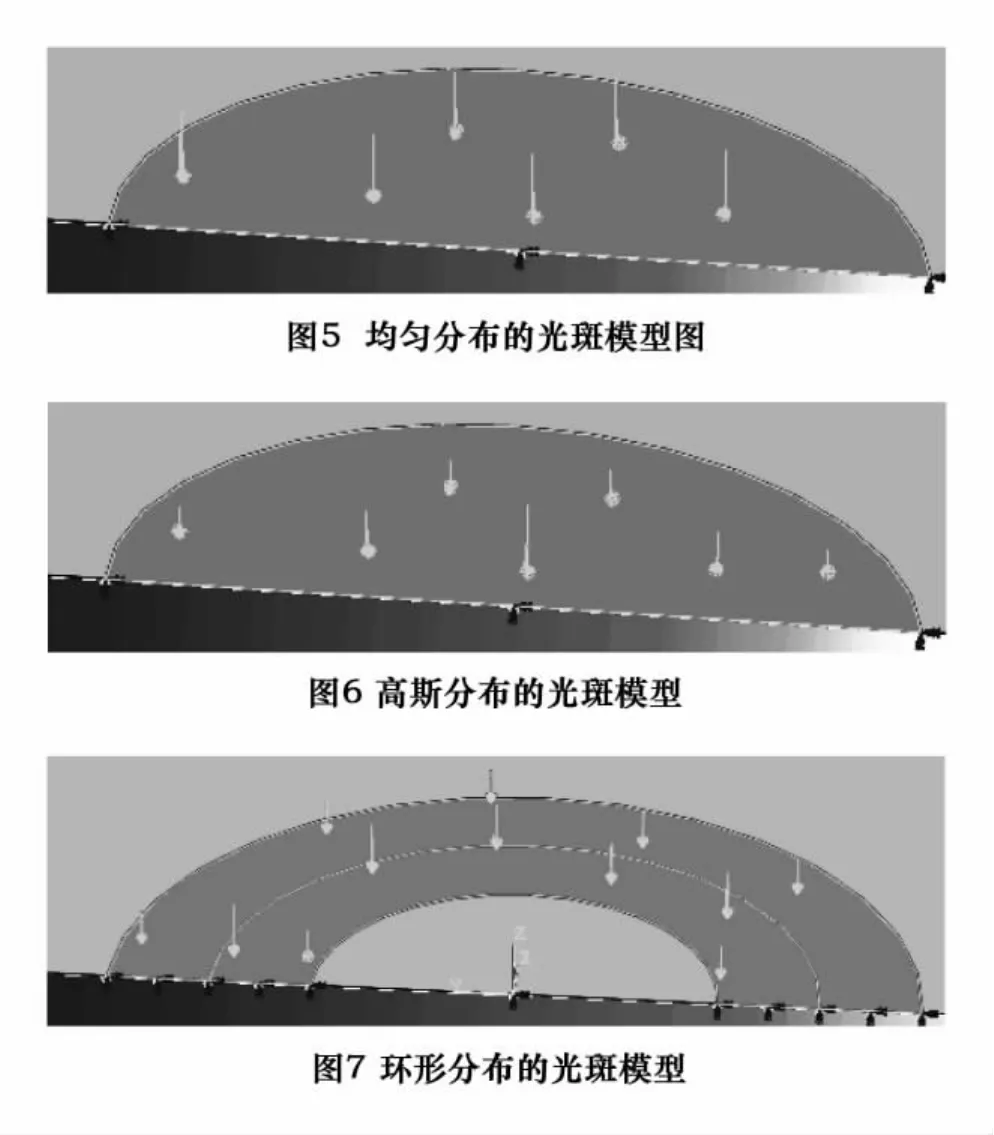

本文在讨论激光冲击对板料的成形效果时,将激光冲击波压力的空间分布分为3种光斑模型分别讨论,即同时考虑冲击波压力随作用时间和光斑模型的变化,3种光斑模型分别如图5~7所示。在图5所示的光斑模型下,激光冲击波的空间分布为均匀分布,即在整个光斑作用区域,冲击波压力都是相同的;在图7所示的光斑模型下,激光冲击波的空间分布为高斯分布,冲击波压力分布服从高斯分布公式[8]。

式中:P(t)为冲击波峰值压力;为激光光斑的半径值;r为离激光束中心的距离。

在图7所示的光斑模型下,激光冲击波的空间分布为环形分布,其中,在环形中心线处的压力最大,此处的压力即为峰值压力,沿环形中心线两侧径向的压力逐渐减小,近似服从高斯分布。ABAQUS提供了预先定义载荷曲线的命令,可以方便地定义瞬态变化载荷,即可以用Amplitude来预先定义一个随时间变化的曲线,然后定义曲线最高点处所代表峰值压力的大小,在进行模拟运算时,ABAQUS软件利用插值运算法计算出任意时间点处的载荷大小,然后将相应的值加载到有限元模型中去。

4 不同光斑模型对成形性能的影响

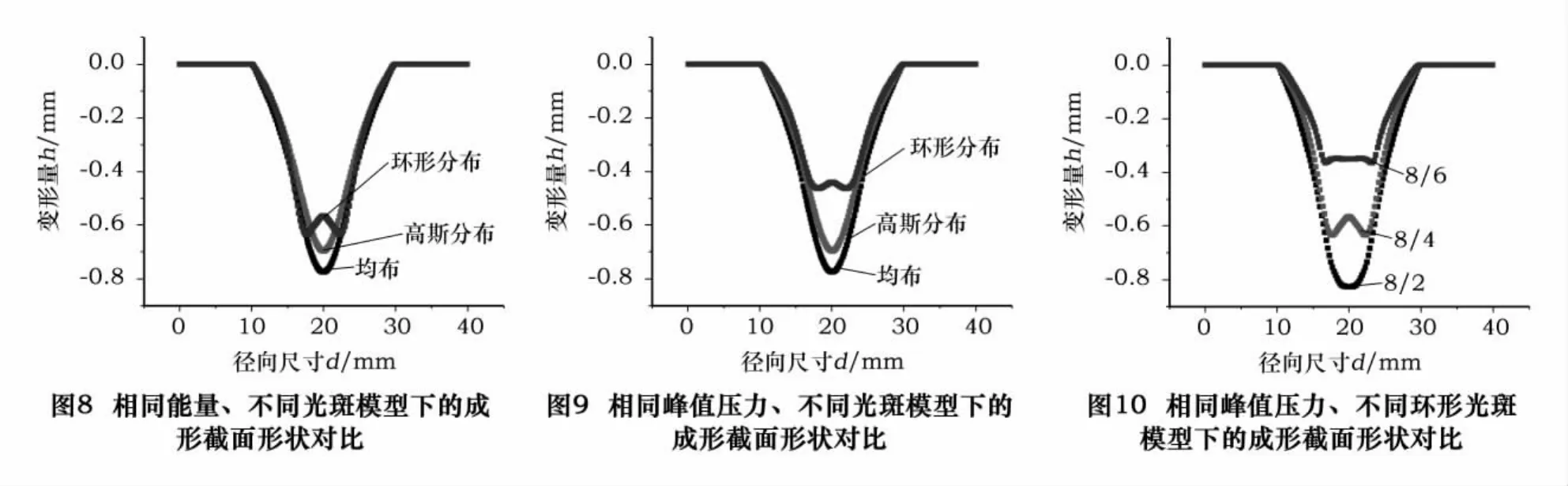

如图8所示,在能量相同(30 J)条件下,利用高斯分布的光斑模型,激光冲击试样的成形底部轮廓呈“V”型,很不均匀;把光斑模型调整为均布后,成形深度有所增加,但底部轮廓形状几乎没有改观;然而,通过施加环形分布的光斑模型后,底部轮廓形状发生了显著的变化。

如图9所示,在相同峰值压力(2.4 GPa)作用下,底部轮廓形状变得更加平整了,这说明通过改变峰值压力的大小,可以提高环形分布光斑模型下板料底部轮廓形状的均匀程度。

如图10,在相同峰值压力下,通过改变环形光斑的内外径大小,也可以提高板料底部轮廓的平整度。

激光冲击波成形作为一种快速敏捷的塑性成形的先进制造技术,其成形技术、工艺,以及装置的开发与应用,必将是钣金行业的一场具有重要意义的技术革命。具有广阔的应用前景和潜在的、巨大的经济效应和社会效益。例如,在航空航天工业方面的应用。宇航工业的生产特点是:产品型号更迭频繁、批量不大、零件的形状复杂多样、精度要求高、尺寸稳定性要求高、材料的高度大、加工困难。由于这些特点,促使宇航工业特别重视也迫切需求高能的新加工方法,而通过采用环形分布的光斑模型进行激光冲击成形恰好适应了这种要求。

5 结语

本文针对激光冲击成形存在不均匀性的缺点,提出了采用环形光斑模型改善板料成形性能的方法,结果表明:通过施加环形分布的光斑模型后,底部轮廓形状明显变得相对平整;增加峰值压力可以提高成形深度;通过改变环形光斑的内外径大小,也可以提高板料底部轮廓的平整度。说明了利用环形光斑模型改善激光冲击成形性能的潜力。

[1]Peyre P,Fabbro R.Laser shock processing:a review of the physics and applications[J].Optical and Quantum Electronics,1995(27):1213 -1229.

[2]Hackel L,Harris F.Contour forming of metals by laser peening[P].US Patent Specification 6,410,884,2003.

[3]Hackel L.Laser peening and laser peenforming:new tools for inducing surface stress[J].Light Metal Age,2003(61):30 - 31.

[4]周建忠,张永康,周明,等.单次激光冲击下板料变形的理论分析[J].中国激光,2005(32):135-138.

[5]Johnson G R,Cook W H.Proceedings of the Seventh International Symposium on Ballistics[C].Hague,Netherlands,1983:541 -547.

[6]庄笜.ABAQUS非线性有限元分析与实例[M].北京:科学出版社,2005.

[7]Fabbro R,Peyre P,Berthe L,et al.Physics and applications of lasershock processing[J].Laser Appl,1998(10):265 -279.

[8]Zhang W,Yao Y L,Noyan I C.Microscale laser shock peening of thin films,Part 1:experiment,modeling and simulation[J].Journal of Manufacturing Science and Engineering,Transactions of the ASME,2004(126):10-17.