AI2O3刀具车削NbC/Fe粉末冶金复合材料时的磨损

2011-10-20屈盛官王光宏韩立发

张 良 屈盛官 王光宏 韩立发

(①华南理工大学机械与汽车工程学院,广东广州 510640;②东莞理工学院机械工程学院,广东东莞 523808)

粉末冶金是一项集材料制备与零件成形于一体的节能、节材、高效、近终成形、少(无)污染的先进制造技术,在材料制备和零件制造中具有不可替代的地位和作用。颗粒增强铁基粉末冶金复合材料的耐磨性更好、耐高温性更强、制造的零件重量较大,在汽车及其发动机中的应用更加广泛[1]。

虽然少切削和无切削是粉末冶金零件的主要优点之一,但大部分发动机结构零件在制造过程中不能一次直接达到所需的净形状、精度及表面粗糙度的要求,只能是“接近最终形状”,仍需要再进行一定的机械加工。而切削加工是获得高精度、小表面粗糙度值和低加工成本的零件的基本方法。和铸件与锻件相比,这种加工需要从粉末冶金零件上去除的材料虽然非常少,但是却是典型的难加工材料的加工。由于陶瓷刀具具有很高的硬度,耐磨性能良好,与金属的亲和力小,并且化学稳定性好。因此,陶瓷刀具可以加工传统刀具难以加工或者根本不能加工的超硬材料,其最佳切削速度可以比硬质合金刀具提高3~10倍,而且刀具寿命长,因而大大提高了切削加工效率[2]。近年来,由于控制了原料的纯度和晶粒尺寸,采用多种增韧机制进行增韧补强,使得陶瓷刀具的抗弯强度、断裂韧性和抗冲击性能都有大幅度提高,应用范围也日益广泛,可用于干切削、高速切削和硬切削等[3]。

1 试验方案

试验用工件材料为NbC颗粒增强铁基粉末冶金复合材料,成分(wt.%)为:(0.6 ~0.8)C+(1.5~2.5)Cu+(1.5 ~2.5)Ni+(0.8 ~1.2)Mo+(5 ~15)NbC+Fe(余量),成形方法为温压成形。由于NbC增强铁基粉末冶金复合材料为高耐磨性的难加工材料,从刀具材料的硬度和耐磨性能方面考虑,可采用CBN(立方氮化硼)等超硬刀具材料进行加工。但CBN不仅价格昂贵,而且其本身脆性大、易断裂,如果使用不当很容易损坏刀具。因此,考虑加工的经济性,试验用刀具选择Al2O3基陶瓷刀片,基本成分为 Al2O3/(W,Ti)C。陶瓷刀具的结构型式为可转位式,几何参数为:前角-5°、后角5°、主偏角45°、副偏角45°、刃倾角 -5°、刀尖圆弧半径0.8 mm,负倒棱参数:宽度0.1 mm、前角-20°。

精加工试验在C6132A1及CM6140精密机床上进行,切削方式为干式车削,采用LEO1530VP型扫描电镜观察刀片的磨损形貌,用万能工具显微镜测量后刀面最大磨损值VBmax。

2 试验结果与分析

2.1 刀具的磨损

精车铁基粉末冶金复合材料时,Al2O3基陶瓷刀具的典型磨损形貌如图1所示。

图1a为精车含10wt.%NbC的复合材料时刀具后刀面磨损的微观形貌。由图可见,后刀面磨损带沿切削速度方向分布着众多深浅不同的沟痕,表现出典型的磨粒磨损形貌;切削时,除NbC外,烧结材料中大量硬质点的高温硬度有的比陶瓷材料的还要高,就像磨料一样,对刀具后刀面形成持续不断的“微切削”。由于Al2O3、TiC的硬度与NbC大体相当甚至略高,且试样中NbC尺寸较小、含量不高,切削过程中刀具不可能过多地被增强相反切削,因而陶瓷刀具不会发生严重的磨料磨损,缓慢的磨粒磨损进程中,伴随其他更为主要的磨损方式。

图1b为切削相同材料时整个切削刃的磨损形貌。由图可见,沿切削刃密布的因划擦形成的沟痕间能清楚地看到陶瓷颗粒团脆性剥落后留下的凹坑。分析其产生的原因,认为刀具中的Al2O3、WC、TiC陶瓷颗粒团在经受来自复合材料中的硬质增强相所进行的“微切削”过程中,被冲撞、碾压而成片地脱落后形成,表明刀具在磨粒磨损过程中伴随着剥落和微崩刃。由于复合材料不可避免地存在气孔、夹杂、硬质点等各种类型的缺陷,其微观组织不均匀,精车时形成剪切型或挤裂型切屑,刀屑接触长度小,使前刀面所受的压力和温度全部集中在刀尖,因而刀尖所受的机械冲击和热冲击剧烈;另一方面,陶瓷刀尖是由无数细小的陶瓷颗粒构成的,晶界处富集的“杂质组元”相当于一种“精细裂纹”,大大降低了晶界强度,而且存在不均匀的内应力,使刃口部位的微观强度也不均匀[4-5]。在刀尖表面被NbC颗粒刮擦、冲撞和产生振动的过程中,磨粒磨损沟痕两边容易形成微小裂纹,裂纹形核和扩展时,引起陶瓷颗粒团进一步剥落产生微崩刃。当剥落和微崩刃程度轻微时,可视作磨损;但当刀具产生的振动冲击过大或微崩刃产生的裂纹扩展到一定程度时,将会引起切削刃大面积崩刃或碎断,引起刀具早期失效。

2.2 刀具磨损影响因素的分析

2.2.1 工件材料的影响

(1)增强相含量的影响

图2给出了NbC质量分数对Al2O3基陶瓷刀具后刀面磨损量VBmax的影响曲线。由图可见,材料中NbC的含量对刀具磨损的影响很大,随增强相质量分数mf的增加,刀具磨损率显著上升。例如,切削mf=5%的复合材料时,VBmax=0.6 mm时的刀具寿命达到13.5 min,但当mf=15%时,刀具寿命迅速降低到6 min左右。NbC含量越高,对刀具后刀面的研磨和刮擦作用也越强,刀具的磨损越严重。文献[6-8]在切削铝基复合材料时得出了相似的结论。因此,上述结论对复合材料的切削加工具有普遍意义,而不管材料的制备方式及基体的属性如何。

(2)材料密度的影响

通常,粉末冶金材料的多孔结构会引起刀具寿命的降低[9]。对采用温压工艺制备的铁基粉末冶金复合材料来讲,尽管其组织结构更致密,材料中的孔隙仍不可避免。图3是不同密度的复合材料对Al2O3基陶瓷刀具后刀面磨损量VBmax的影响。

由图3可见,在相对密度大于90.3%的范围内,材料密度对刀具磨损的影响不太显著,然而当密度进一步减小后,刀具磨损率迅速下降。分析相对密度较高时密度对刀具磨损影响不显著的原因,可能由以下几方面所造成:一方面,材料密度减小后,材料的孔隙率上升,孔隙的存在降低了材料的热传导率[10],使切削温度升高,将加剧刀具的磨损;另一方面,随烧结体密度的降低,材料中孔隙边缘物质产生的应力集中、裂纹、碎裂和脱落现象加剧[11],切屑断裂强度降低,对切削刃的机械和热冲击作用减弱,使刀具磨损率降低。

在工件材料相对密度较小时,由于孔隙较多,而NbC颗粒又具有很高的硬度,车削过程中易受刀刃的挤压、撞击而移位、破碎甚至脱落,产生了NbC颗粒对刀具的研磨及犁削作用;当相对密度进一步减小后,微孔隙的大量增加使基体材料硬度下降,精车时颗粒容易在切削区随基体变形,也可以在切削力的作用下将NbC颗粒压进孔隙或已加工的工件表面中,使刀具切削时直接接触NbC的几率减小;同时,孔隙还可以容留切屑表面的硬质剥落物和磨粒[11],从而减少了磨粒的数量,降低了刀具的磨损速度。因此,当密度进一步减小后,刀具磨损显著减弱。

2.2.2 切削参数的影响

图4给出了采用不同的切削参数精车含量为10wt.%NbC的复合材料时,切削速度Vc、进给量f、背吃刀量ap对Al2O3基陶瓷刀具后刀面磨损量VBmax的影响关系曲线。

试验表明,切削速度Vc和背吃刀量ap增加时,VBmax迅速增加;进给量f降低时,VBmax逐渐增加。但不同切削参数对刀具磨损的影响程度并不相同,Vc的影响相当显著,例如当Vc由48 m/min增加到136 m/min时,实验所示的精车条件下陶瓷刀具不到4 min就达到剧烈磨损(VBmax>0.6 mm);而进给量f对刀具磨损有较小影响,这是由NbC/Fe粉末冶金复合材料的特殊性质所决定。

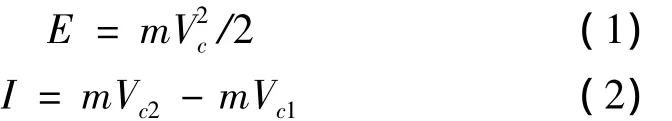

产生上述现象的原因在于精车过程中,受增强颗粒的影响,陶瓷刀具在正常磨损状态下伴随着微崩刃、剥落等破损形式。由物理定律可知,运动物体的动能(E)及冲量(I)可表示如下[12]:

可见,硬质颗粒的动能、冲量与切削速度Vc有密切的关系。切削速度愈高,刀具遭受硬质颗粒的冲击程度越剧烈,由此产生的较大机械应力和热应力使陶瓷刀刃上的微裂纹、孔洞加速成核和扩展,加剧了切削刃的剥落及崩碎。因此,切削铁基烧结合金时,为避免刀具过快磨损,要控制适宜的切削速度。

与车削传统的单相材料不同,进给量f降低时刀具磨损率上升,不利于提高刀具耐用度。这是由于在其它切削参数不变的条件下,f越小,切削相同体积材料时刀具滑过的路程越长,受NbC颗粒刮擦机会愈多;此外,f越小,切削厚度ac(ac=fsinKr)越薄,加工表面对后刀面的摩擦、碾压作用越严重。

3 结论

(1)车削颗粒增强铁基粉末冶金复合材料时,增强相含量越高,对刀具的磨损越大。在相对密度大于90.3%的范围内,材料密度对刀具磨损的影响不太显著,然而当密度进一步减小时,刀具磨损率迅速下降。

(2)切削参数的选择与刀具磨损率有密切的关系,切削速度越高,背吃刀量越大,进给量越小,刀具磨损越快;此外,切削速度对刀具磨损的影响最显著,而进给量对刀具磨损的影响最小。

(3)陶瓷刀具不会发生严重的磨粒磨损,刀具的高脆性及硬质颗粒的剧烈刮擦、冲撞引起的切削刃微崩和剥落磨损是刀具磨损的主要原因。

[1]李元元,肖志瑜,倪东惠,等.温压成形技术的研究进展[J].华南理工大学学报:自然科学版,2002,30(11):15-20.

[2]Ai Xing,Li Zhaoqian,Deng Jianxin.Development and prespective of advanced ceramic cutting tool materials[J].Key Engineering Materials,1995,108-110:53-66.

[3]艾兴,等.高速切削加工技术[M].北京:国防工业出版社,2003.

[4]艾兴,萧虹.陶瓷刀具的切削加工技术[M].北京:机械工业出版社,1988.

[5](苏)洛拉得泽.切削刀具的强度和耐磨性[M].艾兴,等译.北京:机械工业出版社,1988.

[6]Ibrahim Ciftci,Mehmet Turker.Evaluation of tool wear when machining SiCp-reinforced Al-2014 alloy matrix composites[J].Materials and Design,2004,25(3):251-255.

[7]韩荣第,姚洪权,严春华,等.SiCp/2024Al复合材料切削力与刀具磨损的试验研究[J].复合材料学报,1997,14(3):71-75.

[8]Li X P,Seah W K H.Tool wear acceleration in relation to workpiece reinforcement percentage in cutting of metal matrix composites[J].Wear,2001,247(2):161-171.

[9]朱从容,王魄,王春涛.粉末冶金零件的车削加工[J].机械工程师,2003(7):25-27.

[10]Bonetti G.Gears for demanding applications-a comparison between cast iron,wrought steels and P/M steels[J].SAE Trans.,2000 -01-0405.

[11]肖志瑜.高性能温压铁基粉末冶金材料的制备、成形及其应用的研究[D].广州:华南理工大学,2001.

[12]Zhang J Y,Yu Q X,Pang S Q.Study on the machining technology of composite materials[J].Materials Science Forum,2004,471/472:876-880.