MEMS电容式湿度传感器后处理工艺研究*

2011-10-19张广庆赵成龙

张广庆,赵成龙,秦 明

(东南大学MEMS教育部重点实验室,南京 210096)

湿度测量在工业和农业以及人们的日常生活中有着广泛的应用。对电容型湿度传感器来说,能用作感湿介质的湿敏材料有很多种[1-4],聚酰亚胺(PI)就是一种典型的高分子湿敏材料[5-8],本文采用某公司生产的ZKPI-305IID型聚酰亚胺。由它制成的电容式湿度传感器的感湿薄膜具有优异的耐热、力学、绝缘/介电性能,而且粘附性好、内应力低、流平性好,可以制得高质量的图形。从制造工艺上看,聚酰亚胺的预聚物聚酰胺酸(PA)是可溶性的,可用类似半导体工艺中涂光刻胶的方法涂覆在湿度传感器的梳齿状电极上,旋涂的厚度由旋涂的转速确定,再加热到一定温度脱水固化形成聚酰亚胺薄膜,膜厚容易控制,有利于大批量生产[9]。聚酰胺酸分子内部环化脱水转化为聚酰亚胺的亚胺化反应[10],是影响聚酰亚胺性能的最关键步骤。本文对聚酰氨酸的旋涂和亚胺化过程进行了实验研究,在不同的旋涂转速和亚胺化温度下制得湿度传感器,通过对比传感器的性能表现得出了一组较好的后处理工艺参数。

1 湿度传感器的工作原理和结构

湿度传感器的感湿介质由于外界环境的相对湿度变化,吸附/脱附空气中的水汽分子,使得感湿介质的介电常数发生变化,引起湿度传感器的电容值改变,相对湿度与敏感电容之间存在确定关系。环境相对湿度升高时湿度传感器电容值增加,相对湿度降低时电容值相应减少[11]。湿度传感器输出端连接到电容测试电路,测得敏感电容变化。

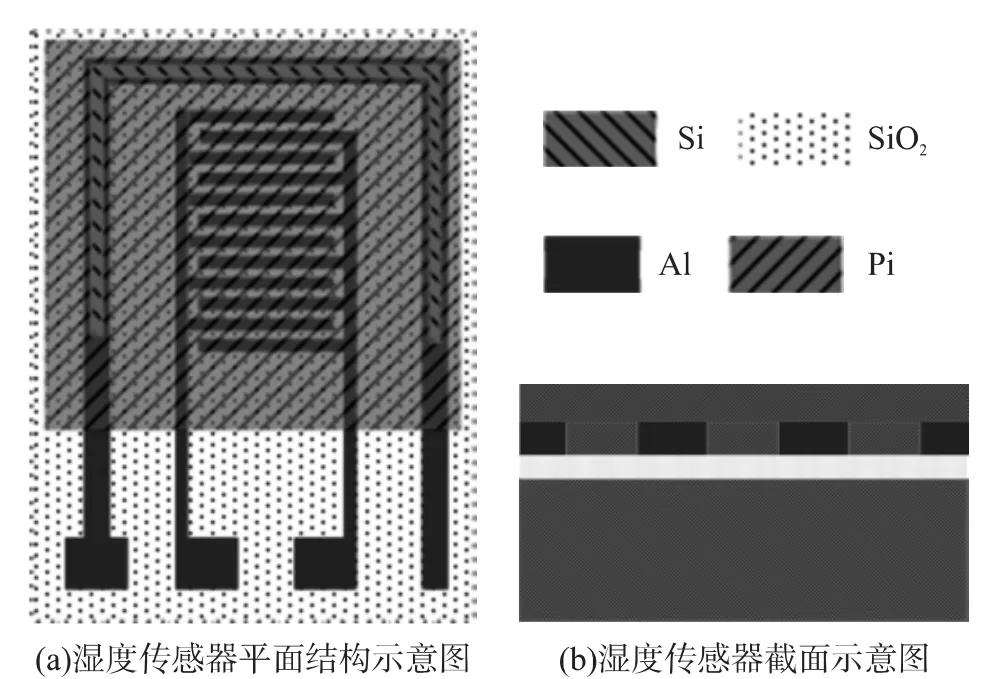

本文研究的湿度传感器的结构如图1所示[12]。图中铝电极板分别由50根宽15 μm、长800 μm、厚度约为1.5 μm的条形铝电极组成梳状结构,相邻的极板间距为8 μm。二氧化硅是硅衬底上的绝缘层,厚度约为1 μm。

该结构具有以下优点:①采用铝电极梳状并联结构增加敏感电容;②将衬底接地消除外界干扰;③利用聚酰亚胺(例如ZKPI-305IID)作为感湿介质,具有灵敏度高、线性度好、滞回特性好、长期可靠等优点[11]。

图1

2 MEMS后处理工艺中感湿介质的成形对传感器性能的影响

2.1 聚酰亚胺固化的影响

采用标准CMOS工艺进行硅氧化,在硅衬底上形成厚度为1μm的二氧化硅绝缘层;光刻二氧化硅层,形成衬底接地孔;溅射厚度约为1.5μm的铝层;光刻铝层形成梳状电极和衬底接出引线;然后采用MEMS后处理工艺,利用旋转涂敷法形成聚酰亚胺薄膜,光刻形成所需的聚酰亚胺薄膜图形,并在高温下进行固化处理,最终制得实验用湿度传感器。

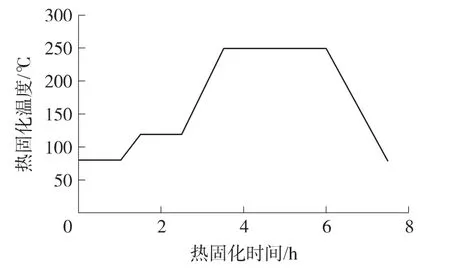

聚酰亚胺的固化实际上是内部分子结构在高温下发生缩合反应,脱水环化的过程。目前聚酰亚胺固化所采用的热处理方法中升温方式主要有直接升温法和阶梯化升温法[13]。本实验使用阶梯加热仪,采用阶梯化升温方式并通氮气保护铝焊盘。

若温度直接升高到最高,大量的溶剂以及反应生成的水分子无法快速有效的排出,影响薄膜性能。采用阶梯升温固化方式,聚酰亚胺在热处理过程中每升高到一个温度阶梯就保持一段时间,以保证在这一温度下聚酰亚胺充分固化,并且使溶剂反应生成水分子的快速有效排出,然后再升温至下一个阶梯温度,最后在最高固化温度上保持足够长的恒温时间,以保证聚酰亚胺的充分完全固化,并最终形成性能和表面状态良好的聚酰亚胺感湿薄膜。

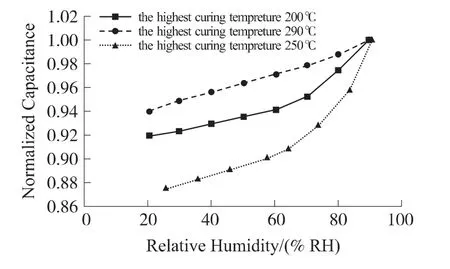

聚酰亚胺的最高固化温度是一个关键的工艺参数。实验分别在最高固化温度为200℃、250℃和290℃的条件下进行,采用德国VOTSCH公司的VCL4003型温度-湿度实验箱测试,得到它们的湿度-电容归一化曲线如图3所示。

由图3可见,最高固化温度为250℃时制得的湿度传感器的灵敏度最高。这是因为:200℃时温度太低,聚酰亚胺固化程度较低,薄膜孔隙率较低,不能形成感湿特性良好的薄膜;290℃时温度太高,固化过程中产生的大量水汽分子不能及时排出,会造成薄膜表面形态的恶化和聚酰亚胺分子结构的破坏,使得薄膜的感湿特性严重退化[9,14]。另外,温度高于聚酰亚胺的玻璃化温度也会阻止固化的继续进行。

图2 聚酰亚胺固化升温曲线

图3 最高固化温度250℃、200℃和290℃下湿度传感器灵敏度对比

2.2 聚酰亚胺厚度的影响

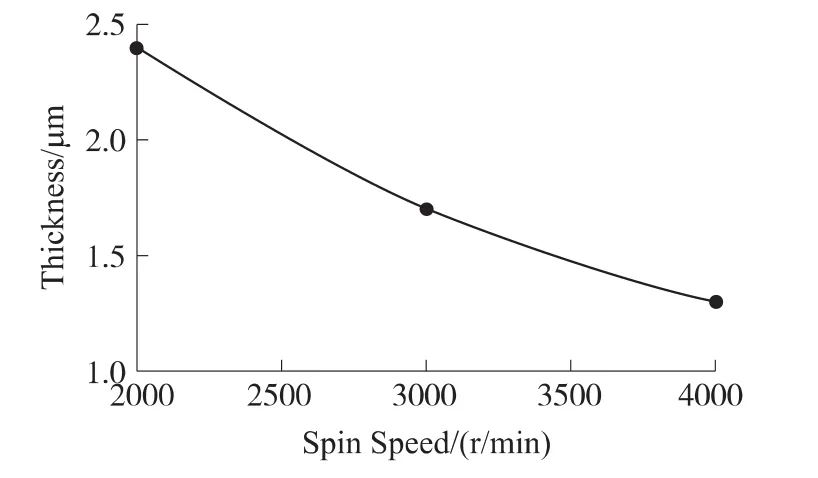

湿度传感器上聚酰亚胺感湿薄膜的厚度由聚酰亚胺的旋涂速度决定。使用甩胶台旋涂聚酰亚胺,在旋涂转速分别为2000 r/min、3000 r/min和4000 r/min时,用台阶仪测得聚酰亚胺厚度如图4所示。

图4 聚酰亚胺厚度与旋涂转速的关系曲线

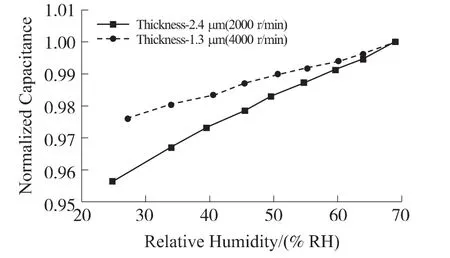

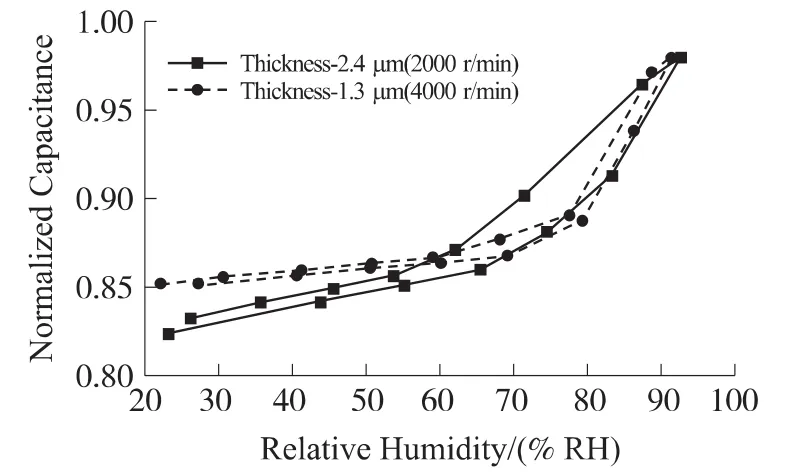

湿度传感器上聚酰亚胺感湿薄膜的厚度直接影响到湿度传感器的灵敏度、响应时间和滞回特性。实验中采用了另一种结构的电容型湿度传感器[15],在标准CMOS工艺和其它相同后续工艺条件下,研究聚酰亚胺薄膜厚度对湿度传感器灵敏度和滞回特性的影响。使用甩胶台分别在转速为2000 r/min和4000 r/min条件下旋涂聚酰亚胺,旋涂聚酰亚胺厚度分别为2.4 μm 和 1.3 μm。采用德国 VOTSCH 公司的VCL4003型温度-湿度实验箱进行测试,得出湿度传感器的湿度-电容归一化曲线,从而得出不同聚酰亚胺薄膜厚度对湿度传感器灵敏度和滞回特性的影响。

由图5和图6可见,聚酰亚胺感湿薄膜的厚度越厚湿度传感器的灵敏度越好,但滞回特性会差一些。这是因为薄膜越厚,形成的孔隙越多越深,薄膜内表面面积和越大,薄膜中吸附的水分子就越多,薄膜的介电常数会变化更大,这样湿度传感器的灵敏度就更好,但由于吸附的水分子较多,由于水分子的凝聚现象或水分子之间的极性键作用,薄膜的脱湿会变的缓慢从而造成湿度传感器的滞回特性变差;反之,薄膜越薄则吸附的水分子较少,灵敏度不高,但脱湿会快一些,响应速度会快一些,另外滞回特性会好一些。此外,如果湿度过高,薄膜吸附的水分子不再局限于表面单层,而是逐渐形成多层的体内吸附,并会形成水分子的凝聚现象,因此高湿区湿度传感器的灵敏度变大,滞回特性变差。

图5 不同聚酰亚胺厚度对湿度传感器灵敏度的影响

图6 不同聚酰亚胺厚度对湿度传感器滞回特性的影响

3 结论

本文对电容型湿度传感器后处理工艺过程中最关键的两个步骤即聚酰亚胺的旋涂和固化工艺对器件感湿特性的影响进行了研究,通过对比不同工艺参数下制得的湿度传感器的性能得出:对于ZKPI-305IID型聚酰亚胺,旋涂转速为2000 r/min,薄膜厚度约为2.4 μm;采用阶梯升温加热法;最高固化温度250℃为最佳的湿度传感器后处理工艺参数,在这些工艺参数下制得的电容型湿度传感器在25%RH到75%RH范围内,其灵敏度可以达到1.8 fF/%RH。

[1]Zhang Tong,He Yuan,Wang Rui,et al.Analysis of Dc and Ac Properties of Humidity Sensor Based on Polypyrrole Materials[J].Sensors and Actuators B,2008,131(2):687-691.

[2]Wang Jing,Wang Xiao-Hua,Wang Xiao-Dong.Study on Dielectric Properties of Humidity Sensing Nanometer Materials[J].Sensors and Actuators B,2005,108(1-2):445-449.

[3]郝育闻.新型湿度传感器的研究进展[J].传感器与微系统,2009,28(11):1-3.

[4]Veronika Timár-Horváth,László Juhász,András Vass-Várnai,et al.Usage of Porous AL2O3 Layers for RH Sensing[J].Microsystem Technologies,2008,14(7):1081-1086.

[5]周文和,刘倩,王良璧,等.基于聚酰亚胺的电容式湿度传感元件的研制[J].兰州交通大学学报,2009,28(4):78-81.

[6]崔千红,杨子健,韦波,等.CMOS工艺制备聚酰亚胺电容型湿度传感器及其性能[J].电子元件与材料,2009,28(12):19-22.

[7]彭韶华,黄庆安,秦明,等.CMOS工艺兼容的单片集成湿度传感器[J].半导体学报,2006,27(2):358-362.

[8]朱小兰,唐建君.聚酰亚胺材料研究进展[J].科技传播,2010,(21):87-88.

[9]谢琼,杨文,常爱民,等.湿度传感器用聚酰亚胺材料亚胺化工艺研究[J].应用化工,2003,32(6):20-22.

[10]应建华,吴正元,刘三清.微电子用聚酰亚胺亚胺化峰[J].华中理工大学学报,1995,23(3):61-65.

[11]顾磊,秦明,黄庆安.一种新型的CMOS集成湿度传感器[J].微纳电子技术,2003,(7/8):461-463.

[12]彭韶华,黄庆安,秦明,等.CMOS工艺兼容的温湿度传感器[J].半导体学报,2005,26(7):1428-1433.

[13]耿洪斌,黄培,时钧.聚酰胺酸在不同热处理过程中的热环化[J].高分子材料科学与工程,2005,21(3):192-195.

[14]孙承松,周立军,李云鹏.一种电容型高分子湿度传感器研究[J].沈阳工业大学学报,1997,19(5):16-19.

[15]Zhao Cheng-Long,Huang Qing-An,Qin Ming,et al.A CMOS Interdigital Capacitive Humidity Sensor with Polysilicon Heaters[C]//IEEE SENSORS 2010 Conference,USA,November 1-4,2010:382-385.