基于进给速度修调的轮廓误差控制研究*

2011-10-18金致富张为民丁玉钧

金致富 张为民② 丁玉钧

(①同济大学机械工程学院,上海201804;②同济大学中德学院,上海200092)

在数控机床加工过程中,轮廓误差是影响工件加工精度的重要因素之一。轮廓误差是指任意位置处,实际轮廓轨迹与理论轮廓轨迹间的最短距离[1]。在多轴联动数控系统中,各进给轴的跟随误差是造成工件轮廓误差的主要原因。因此,通过减小跟随误差来减小轮廓误差,对于保证工件的加工精度具有重要意义。

1 基于速度修调的轮廓误差控制原理

1.1 轮廓误差模型

研究表明,对于单轴位置跟随误差、进给速度与增益间的关系为[2]

式中:e为系统输出位置跟随误差;v为系统输出速度;kv为系统增益系数。

对于三轴联动数控机床,加工圆弧轮廓时的轮廓误差模型如图1所示。图1中,实线为圆弧的理论加工曲线,虚线为实际加工曲线,M为刀具点指令位置,N为刀具点实际位置,R为理论圆弧半径,P为实际圆弧半径。经计算表明,当x轴、y轴和z轴采用相同的增益时,三轴圆弧轮廓误差为[3]

式中:ε为三轴圆弧轮廓误差;v为三轴合成运动的速度;kv为系统增益系数;R为理论圆弧半径。

由式(2)可知,在加工精度要求较高而圆弧半径又较小的轮廓时,适当降低轴的进给速度,可以有效减小轮廓误差。

1.2 轮廓误差控制算法

在实际工件加工过程中,在保证加工精度的前提下,应尽量提高工件加工速度,据此可得到轮廓误差自动控制器的控制目标,即:(1)工件轮廓误差尽量小;(2)进给速度尽量高。此外,受到机床实际加工条件、工件加工精度要求、加工效率及加工成本等的限制,进给速度与轮廓误差也均有限制。

根据以上轮廓误差控制目标及约束条件,同时为了消除量纲影响,取控制算法目标函数为

式中:ε为轮廓误差;v为进给速度;εmax为轮廓误差的最大限制值;vmin、vmax分别为进给速度的最小和最大限制值。轮廓误差控制目标就是在式(3)的限制范围内,寻找最优的轮廓误差和进给速度。

根据以上所述,可以拟定以下3种控制算法:

(1)轮廓误差优先控制,即在进给速度允许的范围内,调节进给速度v使对应的轮廓误差在其范围内为最小,则此时的轮廓误差为最优。

(2)进给速度优先控制,即在进给速度允许的范围内,调节进给速度v使对应的轮廓误差在其范围内为最大,则此时的进给速度为最优。

(3)误差和速度综合控制,即在轮廓误差和进给速度允许的范围内,得到一个最优的轮廓误差和进给速度组合,使目标函数取得最小值。

2 误差控制器在840D数控机床上的实现

2.1 控制器结构及工作原理

误差控制器在数控机床上的实现需要得到数控系统的支持。西门子840D数控系统允许用户对数控系统界面(MMC)进行二次开发,形成用户自己的加工程序界面。同时,该数控系统允许用户通过动态数据交换方式(DDE)或者PLC程序来读取数控系统中的一些运行数据,或向数控系统写入数据。此外,数控系统还提供了R参数,用户不仅可以使用R参数来进行工件程序参数化编程,还可以将R参数作为用户二次开发的程序与PLC程序之间的数据交换接口[4-5]。基于西门子840D数控系统的这些功能,就可以将轮廓误差控制器的应用程序嵌入到数控系统中。

控制器的实现过程包括跟随误差读取、轮廓误差合成、进给速度读取、进给速度控制和控制结果输出几个步骤,其实现的控制模型如图2所示。

控制模型中,输入信号包括位置跟随误差信号和进给速度信号,这2个信号来自机床人机接口MMC。MMC以动态数据交换方式(DDE)向控制器提供数据读写服务,控制器通过人机接口程序实现数据显示和输入。控制器首先读取各轴的跟随误差信号将其合成轮廓误差,再结合读取的进给速度信号经进给速度控制计算得出进给倍率信号,最后将其输出到MMC里的R参数中进行存储,等待PLC程序模块的调用。PLC程序有两个作用,一是判断是否要屏蔽来自机床控制面板的进给倍率信号;二是将控制器输入到R参数中的进给倍率信号写入到数控系统中,并使修改后的进给速度生效。控制模型中,轮廓误差合成函数和进给倍率修改函数是关键,两者直接关系到轮廓误差控制的效果。

2.2 轮廓误差合成

已知读取的数据只有跟随误差和进给速度,在工件程序运行的t时刻,可由每根轴的跟随误差计算得到t时刻刀具刀尖点实际位置和理论位置之间的距离。对于三轴计算公式为

式中:sqrt表示开方;εx(t)、εy(t)和 εz(t)分别表示X、Y和Z轴在t时刻的跟随误差;Ed(t)表示t时刻理论位置与实际位置的误差。由轮廓误差的定义可知,这里的Ed(t)并不等同于轮廓误差,鉴于直接计算轮廓误差比较困难,而在一般情况下,Ed(t)与轮廓误差有同向增长关系。因此在不失控制精度的前提下,为简化算法,提高运算速度,将Ed(t)作为速度自动控制器的轮廓误差输入值,故其又称作名义轮廓误差。

2.3 进给速度自动控制

在控制过程中,被控变量只有进给倍率,实际进给速度计算公式为

表1 轮廓误差控制效果

式中:Vr为实际进给速度;Vg为G代码设定进给速度;β为进给倍率。840D数控系统中进给倍率范围为0%~120%,由离散的数值变量分成23档,用相应的二进制Gray码表示。因此轮廓误差控制算法实际输出的是进给倍率对应的Gray码,待其输入数控系统译码后生效。正因为840D数控系统的进给倍率为有限的23种,我们可以用穷举法来实现上述的3种控制算法。

2.4 圆周运动轮廓误差控制实验结果

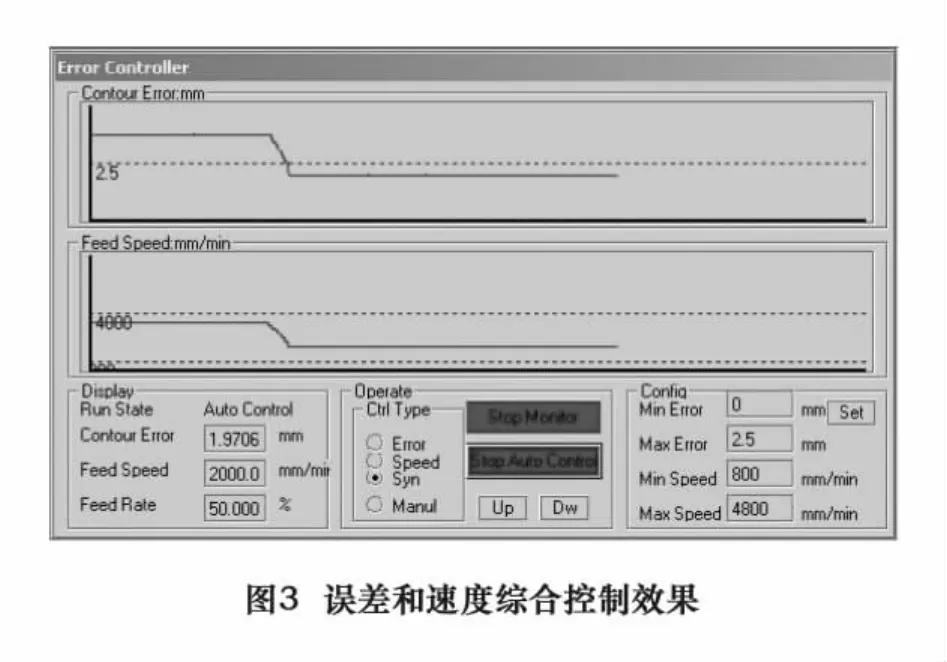

由于MMC数控系统的控制界面使用VB代码生成,为了便于将轮廓误差控制程序嵌入到数控系统中,运行于MMC的自动控制程序的代码在VB6.0环境下编写。在完成相关文件配置和程序安装后,轮廓误差自动控制器就可以在西门子840D数控系统中运行了。实验以加工半径为10 mm的圆弧轮廓为例,并设置工件程序的进给速度为4 000 mm/min,对设计的轮廓误差自动控制器进行验证。图3为误差和速度综合控制的效果图。

由图3可知,未开启自动控制器时轮廓误差超出最大限制值,开启自动控制器后在综合控制算法条件下轮廓误差和进给速度达到最优组合。

3种轮廓误差控制方式效果如表1所示。

需要注意的是,表1所列的轮廓误差并非实际轮廓误差,而是指前面定义的名义轮廓误差。在对轮廓误差自动控制器进行多次试验后,可以得到以下几点结论:(1)轮廓误差与进给速度近似比例关系,即轮廓误差随进给速度提高而增大,反之减小。(2)在一定范围内,控制进给速度能够有效地控制轮廓误差。(3)轮廓误差控制效果与设置的误差和速度限制值有很大关系。

3 结语

机床进给速度对工件轮廓的加工精度有着重要影响。本文利用轮廓误差自动控制器对加工过程的进给速度进行自动调节,从而减小工件的轮廓误差。研究表明,基于进给速度修调的轮廓误差自动控制器的设计思想同样适合直线加工时的轮廓误差控制,这为提高工件轮廓加工精度提供了重要的方法与理论依据。

[1]孙建仁,胡赤兵,黄建龙.CNC机床伺服系统特性对轮廓误差的影响机理[J].机床与液压,2009(3):31-33.

[2]孙建仁.数控机床进给伺服系统特性对轮廓误差的影响[J].制造技术与机床,2004(10):59-61.

[3]孙兴伟,董蔚,王可,等.数控机床伺服系统跟随误差对加工轮廓的影响[J].制造技术与机床,2010(6):76-78.

[4]SINUMERIK 810D/840D Programming Fundamental[Z],2004.

[5]SINUMERIK 810D/840D Programming Advanced[Z],2004.