基于客户参与设计的锻压机床快速设计系统研究*

2011-10-18练国富李端发竺长安

练国富 肖 宁 李端发 竺长安

(中国科学技术大学工程科学学院,安徽合肥230027)

锻压机床是工业基础装备的重要组成部分之一,在汽车制造、航空航天、交通运输等都有广泛的应用。锻压机床产品主体结构根据用途不同而变化,形式复杂多样,是一种典型的多品种、小批量的机械产品,甚至大多以单件生产为主。激烈的市场竞争要求进一步缩短产品设计周期,快速响应市场。因而,在设计中如何解决好产品种类、型号与设计制造周期之间的矛盾是推进装备制造业发展的一个重要问题。

目前国内外对快速响应设计等方面做了大量的研究[1-6]。国内也有不少学者针对大批量定制产品快速设计做了一些研究[4-6]。然而市场逐渐从大批量低成本的模式转向单件小批量个性化产品定制的生产模式。锻压机床是典型的多品种小批量的生产模式,其多品种小批量定制的产品特点决定了不同的产品有不同的结构,传统的设计方法往往在交货时,客户不满意已经定型的机床结构,此时也不可能做出修改来达到客户满意的机床结构模型。本文提出客户参与设计的锻压机床快速设计模式,在竞标或谈判初期,可以让客户参与设计,根据客户需求,快速得到三维实体模型,使得客户对产品有个整体的了解,不满意的地方可以修改,直到客户得到最满意的主机结构模型为止。

锻压机床快速设计系统的开发是以强大的三维参数化建模设计软件Pro/Engineer为平台,Pro/Engineer为用户提供了丰富的二次开发工具,如Pro/Program、族表(family table)、Pro/toolkit等应用程序。快速设计系统在VC.NET环境下,利用Pro/toolkit提供的接口函数对Pro/Engineer进行二次开发,实现快速设计系统的开发。

1 客户参与设计的快速设计流程

1.1 快速设计系统设计流程

快速设计系统的开发首先要分析锻压机床的特点,研究锻压机床快速响应设计原理和模式,制定出合适的设计准则和设计流程,才能在快速交货的同时达到满足客户需求的目的。所开发的快速设计系统能够使设计人员根据客户需求选择油缸数量,确定机床结构,实现客户需求与产品设计性能指标的快速匹配,提出满足客户需求的机床设计方案。

快速设计系统首先分析客户需求(公称压力、开口、工作台尺寸等),将客户需求与机床技术参数相匹配,再转化为锻压机床的设计参数,系统可以输入设计参数,进行机床的结构设计,计算出锻压机床外形尺寸、油缸参数等,最后生成锻压机床的设计参数文件。设计人员可以确认或修改参数,参数可以保存为*.hpd文件以便下次重复使用;快速设计系统也可以打开以前保存的参数文件,驱动锻压机床主机结构模板,快速得到三维实体模型给客户确认,如果客户不满意,可以修改设计参数重新设计,直到得到客户满意的机床结构。基于客户参与设计的快速设计系统流程如图1所示。

1.2 用户需求与快速设计系统参数的匹配

用户需求与快速设计系统参数的匹配通过系统的用户界面模块和数据处理模块来实现。用户的需求通过设计人员解析,将客户需求转化为系统的设计参数,设计参数通过系统的用户界面输入系统。系统的数据处理模块将设计参数通过一定的规则计算得到设计参数文件。设计参数文件也可以给设计人员或用户修改,修改后保存为参数文件以便通过Pro/E读取并获取产品的三维实体模型。

用户需求与快速设计系统参数的匹配首先要分析总结锻压机床的结构和零件特点,依据锻压机床的快速设计模式和方法,研究具体设计参数。有些客户能够提出机床的主要技术参数和技术要求,比如最大开口、滑块行程、滑块速度等。设计人员根据用户提出的机床主要技术参数获得快速设计系统相应的设计参数。然而有些客户对锻压机床不是很了解,只能提出机床的部分技术参数或部分技术要求,这时设计人员要根据机床的压制工艺要求,将用户需求与机床的技术参数智能匹配,最终得到快速设计系统的设计参数。如油缸设计,锻压机床的技术参数公称压力8 000 kN,而油缸的公称力参数已经系列化,如果采用三缸一字排开,则选择两个2 500 kN油缸和一个3 150 kN油缸,3 150 kN位于中间,2 500 kN两边。校核如下:

101.875%在95% ~105%之间,满足设计要求,从而实现机床技术参数与设计参数相匹配。

1.3 主机模板的构建

针对锻压机床产品多品种小批量定制的特征,本系统采用参数化、模块化的快速变型设计方法。采用三维建模软件(Pro/E)构建机床的主机结构模板,应用了产品设计当中自顶向下的设计方法,建立典型结构的参数化模板。通过变型设计,实现由单一品种产品转变成针对客户需求的产品族系列化设计。

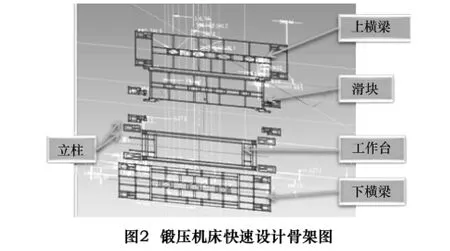

锻压机床主机主要分为6大模块:上横梁、下横梁、立柱、滑块、工作台和油缸。每个模块间由装配关系所约束,在机床设计过程当中必须综合考虑所有部件之间的相互关系。如果采用传统的零件设计、部件组装、整机组装的方法,容易造成装配过程冲突,部件之间互相干涉。所以,我们采用自顶向下的建模方法,从整机开始设计,然后再细化到每个部件模块当中,有效地避免了传统设计方法产生的装配干涉问题。

主机结构模板采用三维建模软件Pro/E,这里采用自顶向下的建模技术,锻压机床骨架图的构建使得很多尺寸数据可以共享(如图2所示),通过Pro/E里面的“关系(relation)工具”来捕捉特征之间、参数之间或装配体之间的设计联系,根据客户输入的需求参数,计算并驱动设计参数尺寸,完成机床主机的设计,达到快速设计的目的。

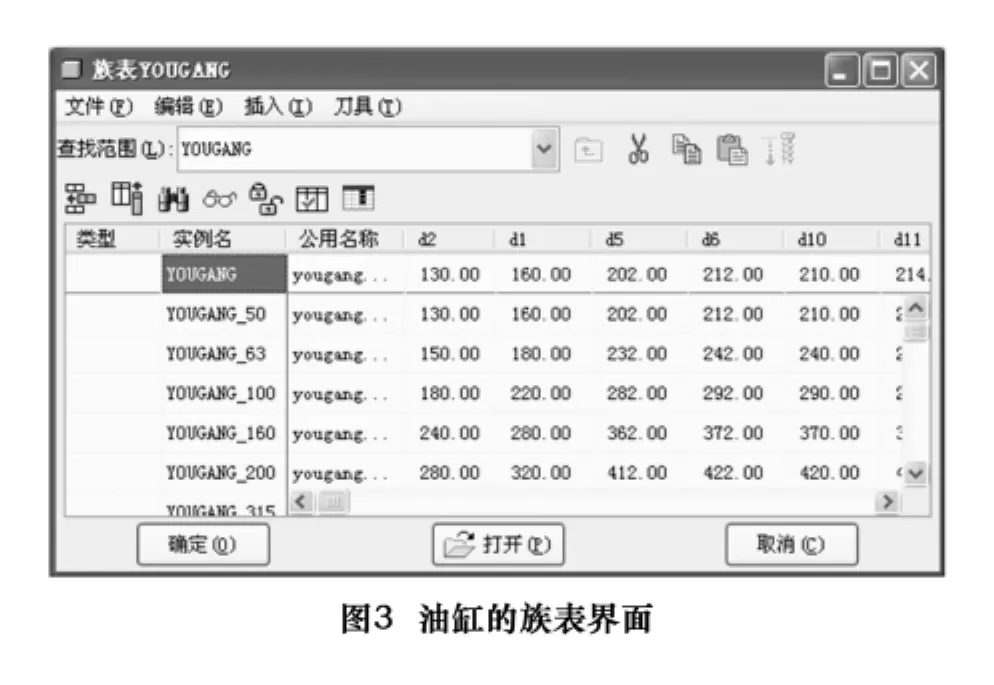

1.4 建立主要部件的族表(Family Table)

在零件设计时,如果某些零件结构一样,只是尺寸不同,那么这些零件就不必一一单个建立,可建立一个父零件,定义各个控制零件形状大小的参数,在设计时通过改变各个参数的值来得到所需要的衍生件,从而建立一系列的零件,这些零件组成的集合称为族表。族表是很多相似零件(或组件或特征)的集合,这些零件(组件/特征)从结构上看很相似,但在一些细节部分不同,比如尺寸大小或详细特征等。

完成主机结构的设计后,将客户确认的设计参数和锻压机床的结构参数给设计部门进行部件的详细设计,有些部件可以利用族表工具将企业标准件的经验数据和设计准则做成表驱动零件,根据实际情况来进行参数化驱动,避免详细设计占用大量的时间,达到快速设计的目的。本文以锻压机床里面的油缸为例,建立油缸的族表(图3)。

可见族表工具能够把零件的生成标准化,节省大量的时间,从零件文件中生成各种零件,而无需重新构造,也可以对零件产生细小的变化而无需用关系改变模型,达到零部件快速设计的目的。在锻压机床整机设计完成后,可以根据企业的经验数据及快速设计的参数文件里面相关的数据作为表驱动零件的数据,利用族表工具能够快速地完成标准件和复杂零部件的设计。

2 基于客户参与设计的锻压机床快速设计系统开发

快速设计系统的开发在VC.NET的环境下,以Pro/E为平台,Pro/Toolkit为开发工具实现了快速设计系统的开发。系统提供人机交互界面,将客户需求与设计参数相匹配,将机床的技术参数转化为机床的设计参数,并能够计算出其他零部件相关的尺寸,利用Pro/Toolkit开发工具中所提供的模型再生函数ProSolidRegenerate将新的参数传给模板,参数驱动模板生成锻压机床的三维实体模型。

我们开发的系统界面如图4所示。点击设计界面,弹出机床设计对话框,对话框左半部分是设计参数示意图,右半部分是参数及对参数的说明,“上一步”和“下一步”按钮引导客户参与设计,设计参数输入完成后,系统将计算输入的设计参数转化为驱动尺寸。

根据本文研究的快速设计模式,所开发的软件系统以某型号机床为例,快速设计得到的主机结构模型如图5所示,以油缸为例利用族表工具建立的油缸的三维实体模型如图6所示。锻压机床快速设计系统经测试,快速设计结果能够满足客户需求。

本系统研究客户参与设计原理,以及开发客户参与设计的系统,减少了机床设计过程中的反复交互过程,得到最适合客户实际需求的设计方案。

3 结语

本文针对多品种小批量锻压机床产品设计周期长、品种复杂多样的问题,提出了基于客户参与设计的锻压机床的快速响应设计模式,开发了锻压机床快速设计系统。所开发的系统可以输入用户的需求(压力、速度、行程等),计算出锻压机床的主要技术参数(外形尺寸、质量、油缸数目等),生成三维实体图形给客户确认,使得在谈判初期对锻压机床的主机结构有初步的了解,得到客户最满意的主机结构模型。

所开发的软件能够大幅度提高锻压机床的设计质量和设计效率,快速响应市场需求。

[1]Singh Nanua,Ding S,Jagirdar R.A knowledge engineering framework for rapid design[J].Computers ind.Engng,1997,33(1/2):345-348.

[2]Steven Ashley.Rapid-response design[J].Mechanical Engineering,1997,119(12):71-74.

[3]陈永亮,徐燕申,齐尔麦.机械产品快速设计平台的研究与开发[J].天津大学学报,2002,35(6):744-748.

[4]朱晓魏,林忠钦,金先龙,等.面向大批量定制产品的快速设计系统的研究[J].计算机集成制造系统 -CIMS,2003,9(9):817-822.

[5]赵利平,王宗彦,秦慧斌,等.面向大规模定制的堆垛机快速设计系统研究[J].中国机械工程,2008,19(18):2161-2165.

[6]祁国宁,杨青海,黄哲人,等.面向大批量定制的产品开发设计方法研究[J].中国机械工程,2004,15(19):1697-1701.