导向环注射模具设计

2011-10-13刘良瑞

郭 胜,刘良瑞

(黄冈职业技术学院 机电工程系,湖北 黄冈 438002)

导向环注射模具设计

郭 胜,刘良瑞

(黄冈职业技术学院 机电工程系,湖北 黄冈 438002)

分析导向环注塑件的结构及工艺特点,介绍导向环注射模具的结构和工作过程.通过对两种浇口形式的比较,选择效果较好的内侧潜伏式浇口为该模具的最终设计方案,并详细介绍了设计思路,总结了双分型面注射模的设计要点.该模具的成功设计和使用表明,双分型面内侧潜伏式浇口注射模具适合于表面质量和尺寸精度要求较高、多型腔、大批量生产的较小零件的要求.

导向环;内侧潜伏式浇口;双分型面;薄壁;推料板

Abstract:The paper introduces and analyses the structure and process feature of injection mold of guide ring. By comparison of two forms of the gate, internal submarine gate is chosen in the final design. The paper introduces the design in detail and summarizes the design of injection mold with double parting. The successful design and application of the mold indicates that it meets the demand of mass production of small parts with multi-cavity and high precision of surface quality and size.

Key words:guide ring; internal submarine gate; double parting; thin wall; pusher plate

1 导向环制品的规格

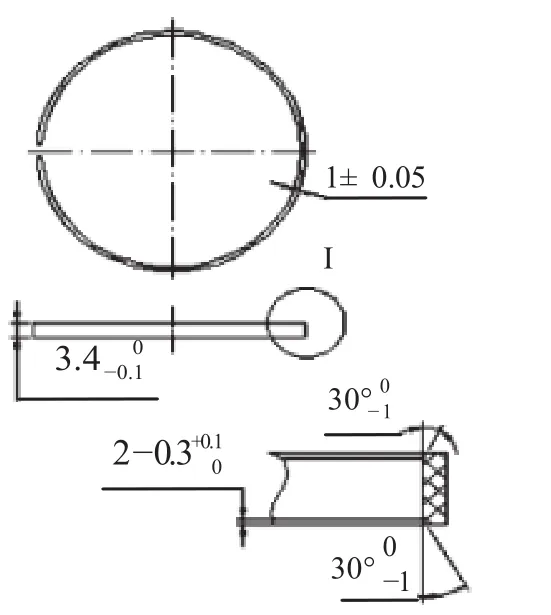

图1所示的零件为导向环,材料为尼龙66(PA66).其结构形状为一个带有开口的环,制品的壁厚为1±0.05 mm,高度为3.4孔内上下均有高度为0.3+0.01mm 的30°倒角,图中未注圆角为R0.2±0.1 mm.要求制品无飞边毛刺,制品外表面光滑无缺陷(不能在外表面开浇口),质量要求较高.并且要求在XS-ZY125注射机上使用,模具采用1模4腔.

图1 导向环制品

2 模具方案确定及设计

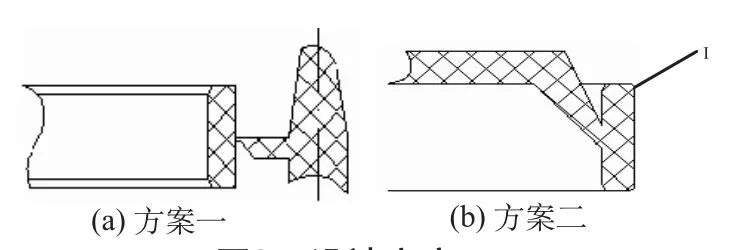

该模具设计的难点在于对制品的外表面质量要求较高,即使是顶料的痕迹也不能留在上面.为了保证制品的质量,在模具设计时,一方面应将该制品设计成封闭的环,然后将其裁剪成开口的环;另一方面,顶出机构只能设计为整体顶出机构.通常情况下,模具设计时,首先考虑模具的分型面的选择,浇口位置以及浇口形式,然后设计其他结构.其设计方案有两种,见图2.

图2 设计方案

方案一如图2(a)所示.模具的分型面为制品高度的中线,浇口位置设在制品的外分型面上,浇口形式为侧浇口.其优点是模具结构简单,制造方便;缺点是表面有熔接痕和合模痕迹,去浇口时也会留下痕迹[1],破坏了制品的表面质量,不能达到“制品外表面光滑无缺陷”的要求,因此,不能采用.

方案二如图2(b)所示.浇口形式采用内侧潜伏式浇口,模具的分型面可设置在制品表面的倒角处.其优点是制品外表面质量有保障,但模具结构比较复杂,制造难度较大.

为了保证制品的质量,决定采用如图2(b)所示的方案二设计和制造该制品的模具.

2.1 浇注系统设计

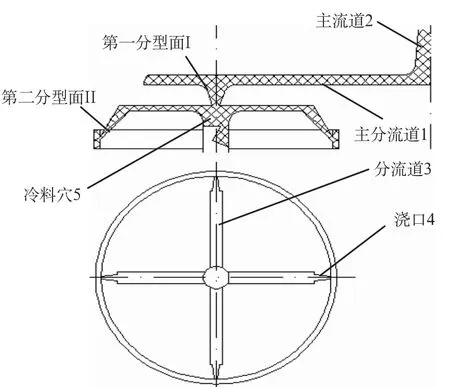

根据方案二的设计思路,为了减小潜伏式浇道的长度,该模具有必要设计成双分型面,如图3中Ⅰ、Ⅱ所示.注射时,熔融塑料从主流道2流向主分流道1,主分流道与各型腔分流道3之间用点浇口相连接,最后由内侧潜伏式浇口射向型腔成型.

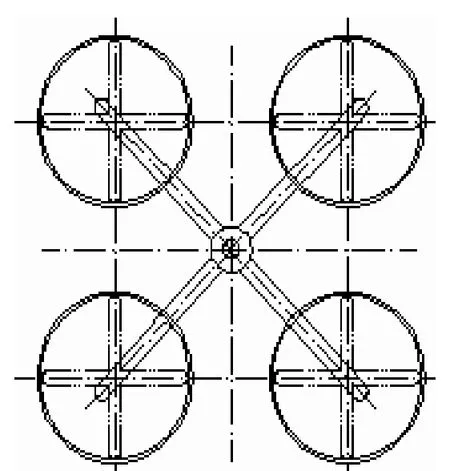

该模具型腔的排位情况如4所示.型腔布置与浇口开设部位应力求对称,以防止模具承受偏载而影响塑件质量[2].由于制品臂厚较薄,故将浇口设计为多浇口,呈中心对称排列.

2.2 模具结构

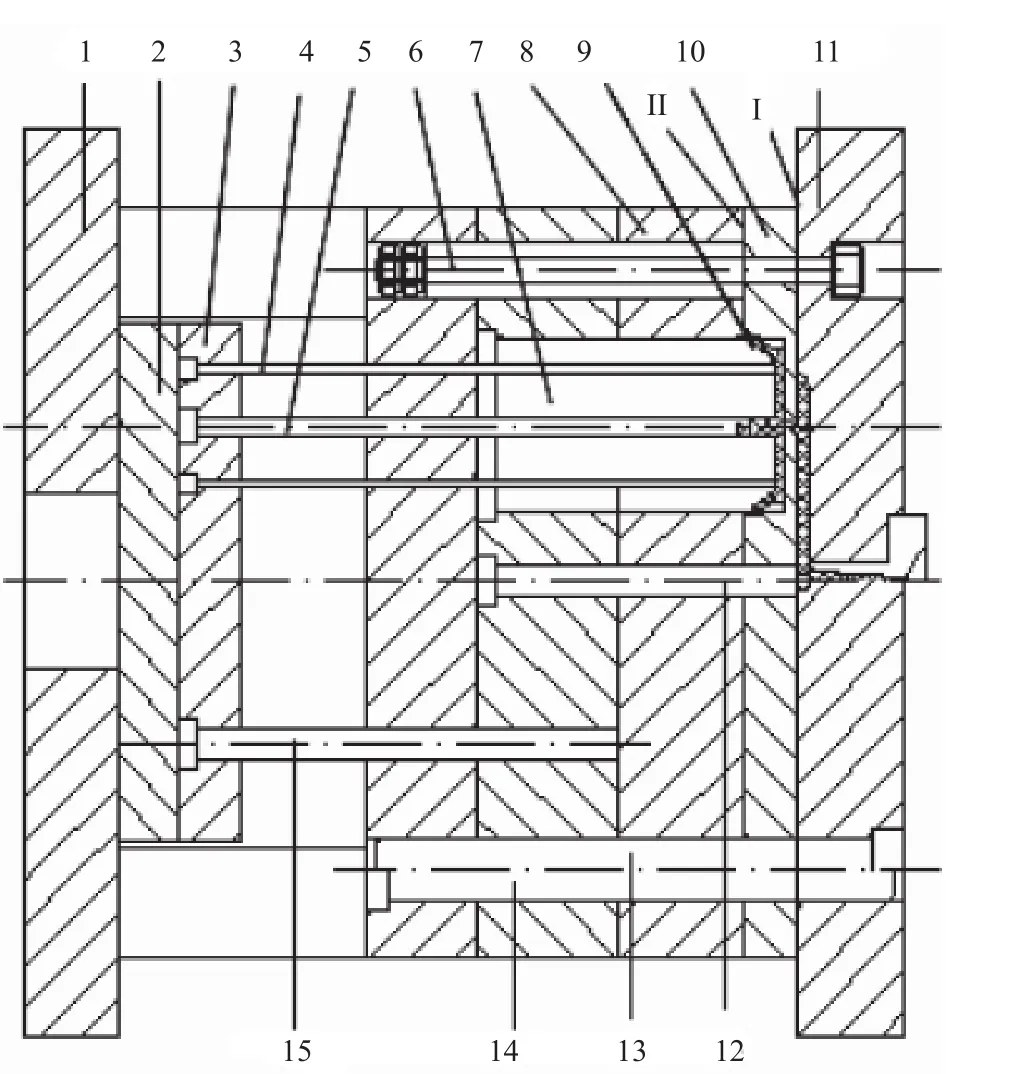

为了满足上述浇注系统的设计要求,模具设计为双分型面注射模.与单分型面注射模相比,在动模板和定模板之间增加了一个可移动的中间板(如图5模具结构中10所示),所以又称三板式注射模.

由于制品的壁较薄,不便于设计推料杆,如果设计成杆式推料机构,那么就会在制品上留下痕迹,制品的质量就得不到保障,因此在脱模形式上,决定采用型腔整体顶出,在动模上安装推料板8,由推杆15将其推出.

图3 浇注系统

图4 型腔排位图

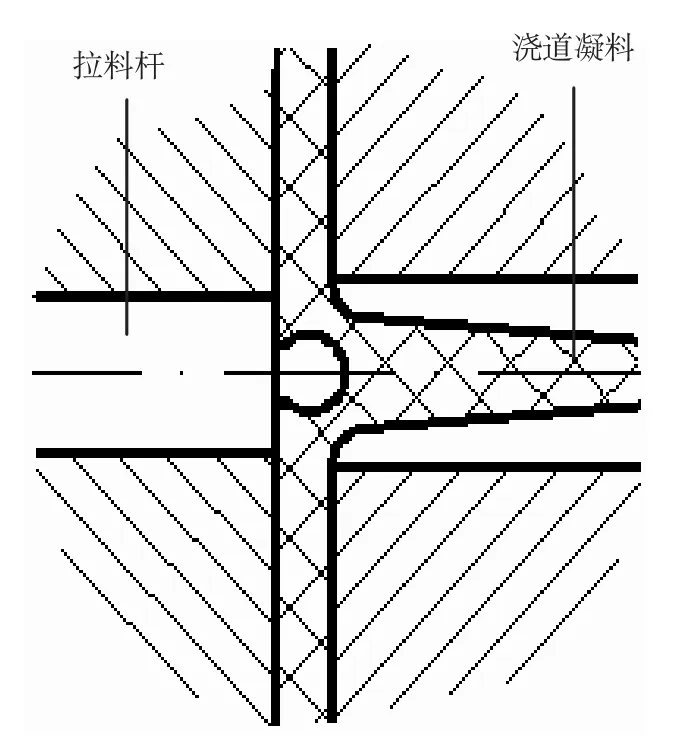

为了便于将主浇道的凝料推出,主浇道处的拉料杆拉料部分设计成球头形式,如图6所示;而分浇道处拉料杆5,拉料设计为“Z”字形[3-4],开模时由推板2将拉料杆5和凝料一起推出.

图5 模具结构

2.3 模具工作过程

经注射保压及冷却完毕后,开始开模,由于拉料杆5和12的作用,使中间板10首先沿着第一分型面Ⅰ 定距分型,浇注系统凝料与注射机上的喷嘴分开,其分型距离由定距拉杆6控制,以便取出中间板与定模底座之间的浇注系统凝料.继续开模时,沿第二分型面Ⅱ分型,制品与凝料随动模一起运动,最后在注射机推出机构的作用下,推杆15推动推料板8将制品推离型芯;同样在注射机推出机构的作用下,推料杆4将内侧潜伏式浇口处的浇注系统凝料推出,即可从中间板与推料板取出制品和浇注系统凝料.

2.4 模具材料选用

注塑材料尼龙66具有很高的机械强度,软化点高,型芯用料按要求选用P20并渗氮处理.考虑到中间板10和推料板8不断地经受推拉,决定选用不变形油钢DF-2并进行淬硬处理,要求硬度为58±2 HRC.

2.5 模具结构特点

① 模具为双分型面结构,1模4腔,平行对称布置.② 浇注系统采用内侧潜伏式浇口,这种浇口靠顶出时的剪切力作用,使塑件与浇注系统凝料分离.这种浇口注射压力损失大,浇口加工较困难.③ 制品的顶出采取推料板整体顶出,不会在制品上留下痕迹.④ 主浇道处的拉料杆采用球头型,将主浇道凝料拉出,中间板与定模底座也同时分开,省去了同类型模具结构中推开中间板用的弹簧,使模具机构简单化.

图6 拉料形式

3 结 论

采用内侧潜伏式浇口设计的导向环注射模具,经过实际生产验证,该模具结构合理,运作可靠,完全能够满足制品的质量要求,适合批量生产.该模具的成功设计,重点在于发挥了内侧潜伏式浇口和推料板整体顶出各自的优点,从而保证了薄壁零件的质量.

[1] 宋玉恒. 塑料注射模具设计实用手册[M]. 北京:航空工业出版社,1998:38-51.

[2] 夏江梅. 塑料成型模具与设备[M]. 北京:机械工业出版社,2005:136-174.

[3] 屈华昌. 塑料成型工艺与模具设计[M]. 北京:高等教育出版社,2001:174-200.

[4] 冯炳尧,韩泰荣,殷振海,等. 模具设计与制造简明手册[M]. 上海:上海科学技术出版社,1997:323-339.

(责任编辑: 李 华)

Injection Mold Design of Guide Ring

GUO Sheng, LIU Liang-rui

(Department of Mechanical and Electronic Engineering,Huanggang Polytechnic College,Huanggang 438002,China)

TG241;TQ320.662

A

1008-5475(2011)01-0047-03

2010-12-11;

2011-01-01

郭 胜(1968-),男,湖南长沙人,工程师,主要从事模具设计和制造教学研究.