减五线生产高熔点微晶蜡技术方案

2011-10-13王世宏刘运学

王世宏,刘运学

(1.沈阳建筑大学材料学院,辽宁沈阳110168;2.抚顺石化公司石油一厂,辽宁抚顺113008)

减五线生产高熔点微晶蜡技术方案

王世宏1,2,刘运学1

(1.沈阳建筑大学材料学院,辽宁沈阳110168;2.抚顺石化公司石油一厂,辽宁抚顺113008)

本文简要介绍了利用减五线馏分油制取高熔点微晶蜡的技术改造方案。对酮苯脱蜡脱油装置生产中的操作调整、存在问题及以后的加工工艺提出了建议。

减五线馏分;微晶蜡;工艺

本文将主要围绕微晶蜡生产过程中工艺条件调整、产品性质变化等展开探讨性分析。

1 减五线馏分油经酮苯脱蜡脱油制取高熔点蜡工艺

1.1 蒸馏装置操作调整

蒸馏装置将减压炉出口温度由382±1℃提高到384±1℃以提高减压塔进料的气化率,净洗油量由原来的35 t提到45 t左右,减五线馏分油出口温度也由353℃逐步提高到362℃,蒸馏操作条件是:减顶温度为53℃,顶循抽出温度为170℃,顶循回流量为70 t/h,减五线馏出温度为362℃,减五线量为10 t/h,减五线气提量为0.331 t/h,净洗油量为45 t/h;塔底温度为369℃,塔底吹气量为4.5 t/h,减炉出口温度为(384±1)℃。按上述操作条件所得产品的性能指标见表1。从表1可以看出:虽然蒸馏增加了净洗油量但减五线蜡料的胶质、沥青质含量仍然较减四线高。从图1减五线碳数分布也可以看出减五线正构烷烃含量较低,说明通过其生产石蜡的蜡收率也较低,碳数分布主要集中在C35~C40,说明其生产石蜡熔点可满足产品要求。

1.2 酮苯装置操作调整

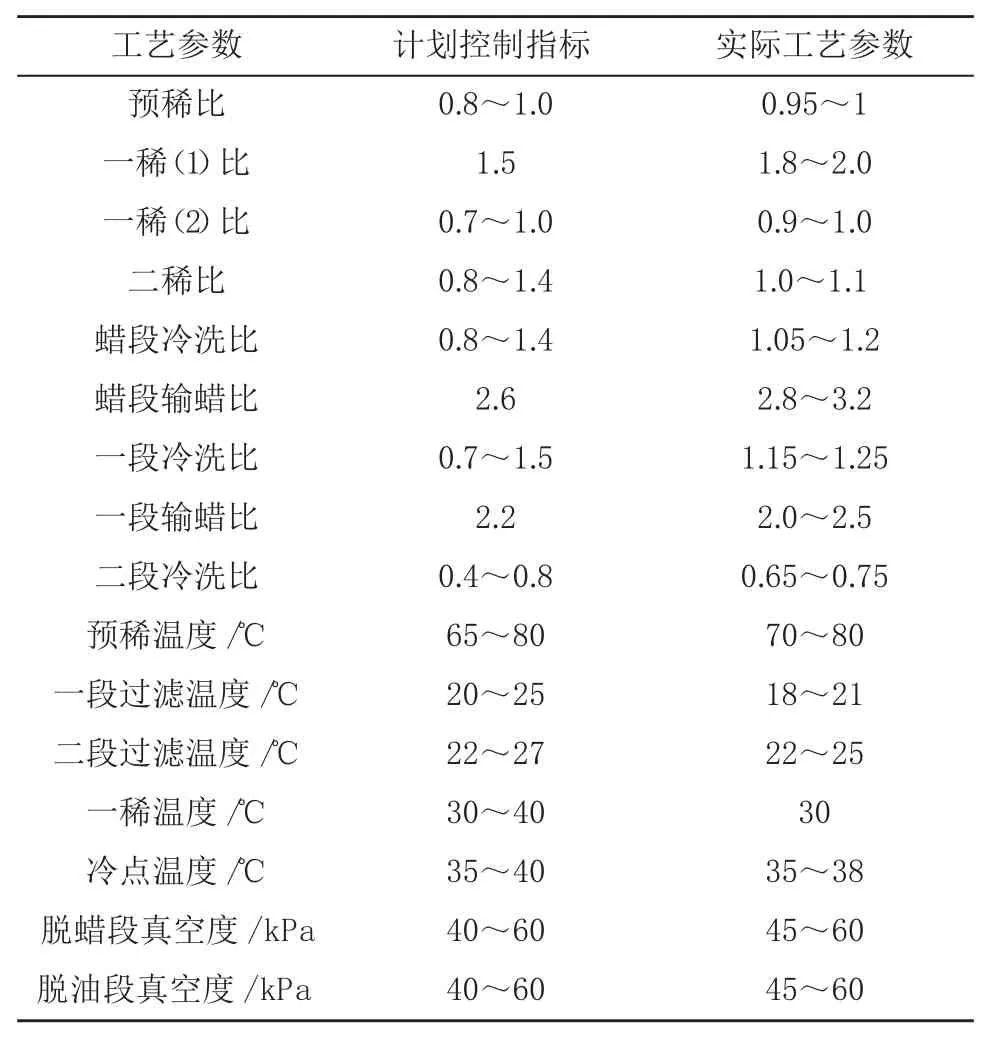

根据原料性质变重需要增加溶剂的溶解能力来保证产品质量的要求,酮苯装置将混合溶剂中甲苯比例由原来的31%~35%,提高到35%~38%。并对冷洗、稀释溶剂比例及过滤温度等操作条件进行调整,具体操作参数见表2。

1.2.1结晶系统的调整

因减五线馏分的胶质、沥青质含量较高,由于其在蜡结晶初期参与结晶形成晶核,导致结晶细密

不易于过滤。为达到改善减五线馏分的结晶效果的目的酮苯装置结晶系统预稀比例由0.5~0.8提高到0.8~1.0。

表1 减五线与减四线产品性能比较

表2 酮苯操作参数

1.2.2过滤系统的调整

考虑到70#微晶蜡结晶致密不易于过滤,且易于堵塞滤布对滤机过滤速度产生影响,需要适当降低装置加工量,蜡段保持两台进料,脱油一段滤机增开滤机以减少蜡饼厚度来提高过滤速度,保证过滤机的过滤效果。并根据需要适当提高蜡段、脱油一段、脱油二段的稀释、冷洗比例,对蜡膏中的油进行充分溶解,增大冷洗量提高过滤机洗涤效果。

1.2.3回收系统调整

回收系统在生产减五线馏分时蜡出装置温度较加工其它馏分油有所降低,需对蜡出装置换热器的冷流进行调整,提高蜡出装置温度。同时,对蜡一次塔顶去干燥塔量进行调整,提高其去干燥塔量,增加干燥塔热源。

1.3 产品性质

本次加工减五线原料3266 t,生产70#微晶蜡780 t,收率为24.1%;生产脱蜡油1550 t,收率为47.5%;蜡下油930 t,收率28.4%;综合收率99.82%。通过分析数据来看,产品蜡质量达到70#微晶蜡优级品质量指标,同时也证明了车间的预期工艺调整是有效的,产品性能指标如下:油凝点是-9℃,油粘度(40℃)是160mm2·S-1,油比色是>8.0号,蜡熔点是70.2℃,蜡含油是1.2%。

1.4 能耗分析

试生产期间,总体能耗达到了111.7 kgEo/t,其中:蒸汽单耗0.7751 t/t,电单耗184.7 kW·h/t,循环水单耗增加4.2t/t。

蒸汽单耗增加主要是由于溶剂比增大,在正常生产时车间新鲜溶剂比在3.6~4.4左右,此次生产减五线新鲜溶剂比增加到6.7~7.9,导致回收耗气量上升。同时,滤机频繁大量的温洗也增加了回收系统负荷,使蒸汽消耗上升。

电单耗增加主要是由于原料及预稀温度较高,为改善结晶质量提高了冷点温度,导致氨冷套管负荷增加,同时,溶剂循环量的上升也导致冷冻负荷的增加,增加了冷冻机耗电量。

循环水单耗增加主要是由于加工量低,设备运转需要循环水量不随加工量变化而变化。

2 总结与分析

2.1 存在问题

在本次加工减五线前对溶剂组成进行了调整,由加工前的酮比65~69调整到62~66,溶剂组成的调整为此次加工带来一定便利条件。但对于频繁变换生产方案的酮苯车间,在换产减二、减三线后,由于酮比的降低导致脱蜡温差较加工减五线前上升1~2℃。因此,在加工减五线后换产减二、减三线过程中为保证油凝点,车间不得不增加冷冻负荷,这也进一步导致后续能耗的增加。

在加工减五线过程中过滤机失效较快,表现为第一天过滤机平均1 h温洗一次,第二天白天车间根据滤机温洗情况对滤机进行蒸煮处理。处理后效果有所提高,但在第二次温洗后即恢复到蒸煮前水平。且随加工时间的增长,滤机失效时间变短。

滤机过滤速度较低,当减五线蜡料到达脱油一段滤机后,两台滤机即上液位,且无法控制,当时滤机刚温洗完挂蜡效果较好,在增开滤机后过滤速度明显上升。

2.2 问题分析

滤机过滤速度较低主要由于原料较重,蜡组分中地蜡成分较多,在蜡结晶过程中生成晶体颗粒比较细小致密。同时,由于原料中胶质、沥青质含量较高,对蜡的结晶质量产生一定影响,致使蜡在结晶过程中不易生成较大颗粒,而生成细小结晶,在过滤过程中易堵塞滤布,而且容易粘连,降低滤机过滤速度。

滤机失效随加工时间的延长而加快,主要由于堵塞在滤布中的微晶蜡颗粒熔点较高(产品蜡熔点在71℃以上),温洗时需要更多的热量才能将其溶解,也就是说在温洗溶剂温度不变情况下温洗时间要延长。但由于车间在实际生产中温洗溶剂为干燥塔底溶剂,其温度只有83℃左右,而且随温洗时间的延长其温度有下滑趋势。因此,车间虽然延长温洗时间但预期效果不佳。尤其表现在脱油一段,由于蜡段蜡膏要由-18℃左右升温至16℃以上,部分蜡晶体表面软蜡随温度上升而融化,导致蜡晶体变的更加细小,从而在过滤过程中更易堵塞滤布加快滤机的失效。迫使车间在温洗过程中定期进行蒸汽吹扫来保证温洗质量。

本次加工减五线脱蜡温差在7℃左右,较生产减四线(66度蜡)时的5℃大。从数据对比(见表3)可以看出减五线预稀、一稀及二次比例明显比减四线的要高(蜡段溶剂比高出2.0以上),而溶剂组成在加工完减五线后加工减四线时并未调整。因此,减五线脱蜡温差的上升主要是受稀释比增大的影响。

2.3 长期加工改进方向

根据酮苯车间生产情况看如果长期加工70#蜡,温洗溶剂需要上蒸汽加热器,以保证温洗溶剂的温度,提高滤机温洗效果。

为提高过滤速度,在以后生产过程中应使用助滤剂,来改善蜡结晶质量,提高滤机过滤速度,降低产品蜡含油,同时提高装置加工量。

滤机增设冷反洗,延长滤机正常运转时间,减少温洗频次,从而降低装置能耗与员工操作强度。

由研究部门对滤机滤布进行考察,选择合适滤布,降低因滤布造成的滤速下降。

最终要想利用蒸馏装置减五线馏分油生产出大量、优质的70#微晶蜡,要针对减五线原料的特点,采取正序流程,即先糠醛精制后酮苯脱蜡脱油工艺。然后根据上述改进方向在酮苯装置结晶和过滤两个系统入手进行调整。

10.3969/j.issn.1008-1267.2011.01.015

TQ03112

A

1008-1267(2011)01-039-03

2010-09-25

王世宏(1970)男,高工,主要从事微晶蜡的生产工艺及技术改进方面的研究。

沈阳建筑大学辽宁省重点实验室开放基金资助(CL200905)

表3 操作条件对比