基于操纵件状态时序变化的车辆换挡动作识别方法

2011-10-08刘义乐刘峻岩毕占东

刘义乐,刘峻岩,毕占东

(装甲兵工程学院技术保障工程系,北京100072)

换挡是坦克驾驶训练的基本内容,同时也是充分发挥坦克战术技术性能的重要措施。我军坦克驾驶员基础训练过程中,由于缺少信息化的辅助训练手段,教员无法捕捉和再现驾驶员的操作细节,而只能凭借主观感觉来判断训练效果。为了解决这一问题,笔者提出了采用位移传感器和数据采集系统实时记录各操纵件位移信息,用状态矩阵描述操纵件的变化时序,以给定的驾驶规则时序识别驾驶员特定操作动作的新方法,实现了坦克驾驶动作的数字化描述和智能化识别,为科学评价驾驶训练效果奠定了理论基础。

1 坦克驾驶动作数据的获取

坦克驾驶舱内,所有操纵件都以杆、手柄或者踏板的形式存在,都按照给定轨迹运动,因此只要能够实时记录这些操纵件的运动轨迹,并通过一定处理,就有可能再现驾驶员的操作过程并进行更深层次的动作分析。

笔者获取坦克驾驶动作数据的方法为:在离合器踏板、一倒挡纵拉杆、二三挡纵拉杆、制动器踏板和油门踏板等5个操纵件上安装拉线式位移传感器,利用YE6260数据采集设备记录给定时间段内的操纵件位移信息,从而形成各操纵件的位移记录,如图1所示。

图1记录了上述5个操纵件在0~16 s内的位移信息,共包括一挡起车、一挡换二挡、二挡换三挡、三挡换一挡等4个连续动作。以图中标识的“B”时间段内的动作(一挡换二挡)为例,可以看出,按照时间顺序,该驾驶员完成的动作包括:1——踏下加油踏板;2——松开加油踏板;3——踏下主离合器踏板;4——主离合器踏板踏到底后保持不动;5——摘一挡;6——空挡;7——开始挂二挡;8——挂上二挡;9——松开主离合器踏板;10——主离合器踏板回位。

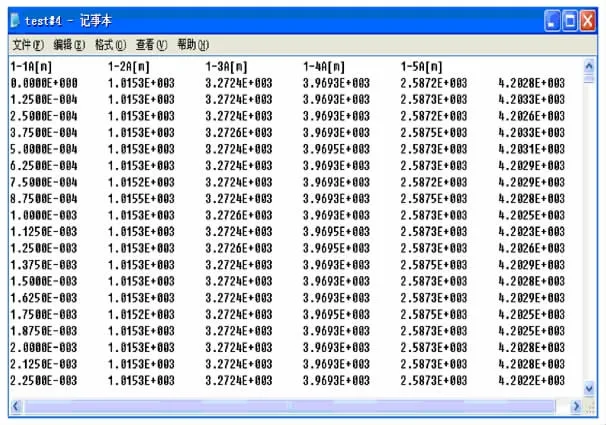

数据采集系统中,上述所有位移数据以图2所示的位移数据矩阵方式存储。

图1 驾驶动作曲线

图2 各操作件位移数据矩阵

2 坦克换挡动作的识别

图1所示的动作曲线,很容易看出驾驶员各个操作动作的时机、程度和速度等信息,教员可以根据这些信息深入分析学员操作动作的完成情况和训练效果。但是当有大量驾驶操作数据时,必须采用自动化的处理方法才能完成上述动作信息的识别,从而形成有价值的驾驶训练记录。本文重点讨论图2所示的操纵件位移矩阵中所包含的换挡动作自动识别方法。

为了便于叙述,这里引用2个概念:坦克驾驶的基本动作和组合动作[1]。基本动作是乘员对驾驶舱内某一操纵件所进行的一次状态改变活动,如前文提到的1-10个状态转换过程;组合动作则是为了达到某一确定目标而进行的若干基本动作的组合,如图1中“B”时间段内完成的一挡换二挡动作。

换挡动作自动识别的思路是:首先识别出每一个基本动作,然后根据驾驶教范中规定的换挡动作要领(基本动作组合时序)来识别驾驶员的具体换挡动作[2-3]。

2.1 操纵件位移数据的预处理过程

在图1所示驾驶员动作曲线中,每一操纵件的基本动作,都表现为该操纵件所对应位移曲线的上升或者下降,因此,可通过操纵件位移数据的增加或者减少来识别该操纵件是否动作。具体方法为:将图2所示的操纵件位移数据记录看作一个位移矩阵D,同时构建另一操作动作状态矩阵P,按照下述方法,实现位移矩阵D向状态矩阵P的转换。

1)将位移矩阵D转置,使该位移矩阵中的行表示某一操纵件的连续变化位移,纵列表示不同操纵件。

2)构建操作动作状态矩阵P,其行数和列数与位移矩阵D相同;

3)将操作动作状态矩阵P的第1列全部设置为 0,即 pi1=0,i=1,2,…,5。

4)设定一组判定各操纵件是否移动的阈值。由于装甲车辆行驶条件较为恶劣,在颠簸状态下,这些操纵件可能会有轻微移动;因此要求所设定阈值必须大于这种干扰造成的轻微移动,但要能够识别出驾驶员有意识的操作动作,这里将其设定为1 mm。

5)用位移矩阵D中的第2列减去第1列,所得到的每列差值与设定阈值相比较。如果差值大于此阈值或者小于此阈值的相反数,说明该操纵件正在正向(反向)移动,动作状态矩阵中相应位置标明为“1”或者“-1”;如果小于此阈值,则说明该操纵件没有移动,状态矩阵中对应位置标明为“0”;

6)重复步骤4),直到所有位移数据都转变为状态矩阵。最后所得到的部分状态矩阵P如表1所示。

2.2 操作动作状态矩阵的特点分析

结合驾驶动作教范,对表1所示的操作动作状态矩阵进行分析。

1)状态矩阵中的某一行反映了单个操纵件的状态变化[4]。该列中,“1”表示正向运动,“-1”表示反向运动,“0”表示保持不动。由于数据采集频率远大于动作频率,所以单个操纵件的状态总是表示该列一段长度的“1”、“-1”或者“0”的组合。

表1 操作动作状态矩阵P(一挡换二挡)

2)任何一个操纵件的运动都是由静止-运动-静止3种连续状态组成,所以该操纵件的状态矩阵总是表现为“00…11…00… -1-1…00”的连续稳定变化过程。

3)可以动作状态矩阵中“1”的列数计算该操纵件开始运动的时刻、运动持续时间等操作信息,利用“1”两端的“0”状态所对应的操纵件位置,实现该操纵件运动状态转换过程的识别。

4)状态矩阵中的一列代表了同一时刻不同操纵件的当前状态[5],这些状态按照时序排列起来,可以表示某一组合动作中各操纵件的动作时机、前后时序关系和持续时间等。

5)在正常情况下的组合动作中,各操纵件总是从整体静止状态开始变化,按照教范规定的动作状态不断变化,最后达到一个新的静止状态。因此可利用所有操纵件两端共同的静止状态“0”之间的矩阵列数,计算该组合动作的动作持续时间和各操纵件的动作时序,完成对操作动作训练效果的判断。

2.3 换挡组合动作的自动识别过程

换挡是坦克驾驶训练的基本内容,以一挡换二挡为例,完整的换挡过程均应包括图1中1-10的状态转换过程。这种状态转换过程在动作状态矩阵中呈现出固定的时序关系,可利用这种固定的时序关系来识别给定状态矩阵中所包含的换挡组合动作。

识别时,应首先识别出某挡纵拉杆的基本动作,这是换挡组合动作的核心内容。因为换挡组合动作中,除变速杆动作外的其他动作,如加油门、踏离合、制动等,即使不在换挡过程中也可能存在,只有识别出了该挡位纵拉杆的基本动作,继而才能识别与该动作有一定时序关系的其他动作,完成整个换挡组合动作的识别。识别步骤如下。

1)从状态矩阵P中各挡纵拉杆所对应的数据行(第 i行)查找各“0”、“1”或“0”、“-1”的转换时刻,获取该时刻矩阵的列数 i1,i2,i3…。

2)从位移矩阵中查找对应(i,j)位置的位移数值,与事先标定的各挡位位移数据进行对比,识别出变速杆运动前后的2个挡位状态。标记为类似j1=空挡、j2=1挡的识别结果。

3)由于换挡总是伴随着离合器的运动,并且变速杆运动过程中,离合器将一直处于踏到底的“0”(静止)状态,因此为了找到踏离合器的初始状态点,可以换挡起始时的0到1转换状态(i,j1)点为起点,向前搜索离合器的“0”、“1”转换点。搜索到第1个转换点为离合器踏到底的时刻,然后还应继续向前搜索,找到整理离合器踏下过程所对应的连续的“1”。当“1”第2次转换为“0”时,即为离合器踏下的起始时刻。

4)同理,换挡结束后,乘员要松开离合器,因此也要找到变速杆由“1”变为“0”的时刻后,离合器由踏到底的“0”到代表松开过程的“-1”再到松到底的“0”时刻。

按照上述方法,可以识别出一挡换二挡所对应的10个操纵状态转换过程恰恰对应着表1中各列操纵动作的0列1转换点。具体对应关系如表2所示。因此只要在操作动作状态矩阵P扫描出如表2“状态”栏中所存在的时序状态组合,就可识别出所采集的位移矩阵D中所包含的一挡换二挡动作。

换挡过程中,如果需要油门和制动的配合,也可以按照上述方法寻找其0到1转换点,并把不同的动作转换点排成一定的时序,从而完成整个动作组合的识别。

需要说明的是,由于不同驾驶员操作熟练程度不同,换挡组合动作中某一状态的持续时间往往不同,但是这种持续只能是同一状态的重复出现[6],而不应该出现违背规定时序的其他状态组合。根据这一特点,可识别驾驶员的错误动作。

表2 状态矩阵与具体操纵动作对应关系

2.4 模型验证和局限性分析

按上述方法,对某学员实车驾驶训练数据进行分析,得到该学员换挡动作识别结果,包括单个操纵件动作时间,如表3所示。表3的识别结果不仅说明了本文所提操纵动作识别方法的正确性,而且定量描述了各操纵件动作与整个换挡组合动作的时间关系,以及学员换挡的动作水平。

表3 某学员操作动作识别结果

当然,仅靠本文提出的模型不能完全解决驾驶训练效果评价的所有问题。基于所采集的各操纵件位移信息,只能识别出这些操纵件的状态变化、动作时序以及整个动作的完成时间,这些结果是评价乘员基础驾驶动作准确度和熟练度的最重要指标。

另外,由于不同乘员的驾驶动作习惯不同,在保证各操纵件动作时序、持续时间等参数符合给定驾驶规范的前提下,很难找出一条最佳操作曲线作为评价基准,这也是驾驶训练效果评价的复杂性表现之一。

3 结论

本文提出了用操纵件位移数据记录乘员动作,用状态矩阵描述乘员动作,用给定的驾驶规则时序识别乘员特定操作动作组合的方法,实现了对坦克驾驶训练过程进行数字化记录和智能化识别,其研究成果可为教员现场指导训练、总结训练经验、评价训练效果提供技术支持。

[1]邓国伟,赵建柱,王志强.汽车驾驶人员操作过程的自动识别研究[J].现代机械.2007,18(5):85 -87.

[2]刘大健,钱照明.模糊识别方法在汽车模拟驾驶装置中的应用[J].中国公路学报.2003,16(1):122 -125.

[3]刘大健,郑家龙.基于可能性的仿真模拟操作过程模式识别[J].浙江大学学报.2002,36(4):437-440.

[4]Chase B J,Corpening K R.A Methodology for State and Transitional Analysis of the M1A2 Abrams Driver's Instrument Panel[R].ADA 35214.2002.

[5]Headquarters Department of the Army US Marine Corps.Operator's Manual-operator Controls,PMCS,and Operations under U-sual Conditions Volumes 1 and 2-Tank,Combat,Full-tracked:120 mm Gun M1A1 General Abrams[M].Washington:GPO,1999:19-25.

[6]程祥.人体动作识别的研究[J].电脑知识与技术.2006,20(12):120-123.