海沧港区某泊位平台施工技术的探讨

2011-10-08王忠华

王忠华

(上海华申工程建设监理咨询有限公司,上海201206)

1 工程概况和地质概况

0#泊位工程设计为高桩梁板式结构,平面由码头及引桥两部分组成,呈“L”型布置。码头岸线长73m,宽21.3m;引桥长14.7m,宽11~17m。引桥通过空心板及桥台与后方陆域连接。在施打灌注桩之前需搭建施工平台以便于后期正常施工以及机械的运转。

本工程由于处于1#泊位边缘,处于1#泊位基床压脚石位置。因此主要为抛石基础。抛石基础下依次为粉砂层、淤泥混砂层、砂混淤泥层、细砂层、淤泥质粘土层、残积粘性土层、强风化岩层、中风化岩层。

2 总体设计

平台面宽度为19.3m,平台每14m间隔设置单排和双排钢管桩,双排钢管桩间距为3.0m。平台最大跨度为7.25m,最小跨度为3.0m,平台面标高设计为+9.0m,据水文资料表明,历史最高水位在+4.31米左右,因此平台面标高能满足历史最高水位要求。

施工平台基础采用Ф630mm×8mm钢管桩,由于本工程基础为抛石基础,厚度大,无法将钢管桩施打入抛石层,根据扫海结果显示抛石层平均标高在-12m~-14m之间,故在定桩底标高时暂定为-14m。在对钢管桩施工时,我部先对钢管桩进行振动插入,定位,然后在钢管桩位置抛填2米厚,3米×3米的袋装砼,潜水员将袋装砼进行堆叠以确保桩基的稳定;钢管桩采用I25工字钢作为水平撑,[14槽钢作为剪刀撑,I25工字钢、[14槽钢与钢管桩满焊连接成整体,桩顶采用750×750厚度为1cm钢板满焊,而后铺设双排I36工字钢,工字钢与钢板满焊,使整个平台连成整体,提高稳定性。纵梁采用3m×1.5m(0.9m)×1.5m(长×宽×高)贝雷片,I14 间隔 30cm 铺设作为平台的分配梁,面板采用10mm厚钢板。贝雷片利用 [8槽钢扣住以确保整体稳定性,由于该平台在海面上作业,安全考虑,平台上设置1.2m高的安全网。(1)钢管桩与槽钢、I14工字钢的加固方式

本工程水平撑采用I25工字钢,[14作为剪刀撑。由于本平台将来还要行驶履带吊、混凝土搅拌车以及灌注桩桩机。因此水平撑、剪刀撑跟Ф630mm×8mm钢管桩连接如何尤为重要。在此有必要对其加固进行一个介绍。

首先将I25的水平撑利用气割割成与钢管桩相符的圆弧形状,然后对顶在两根钢管桩之间,在I25与钢管桩的接触位置进行满焊,确保对钢管桩起到加固作用。[14在上下水平撑与钢管桩形成的矩形内交叉焊接,焊接要求必须是满焊,水平撑与剪刀撑俯瞰应在一个平面上。具体加固示意图见下图。

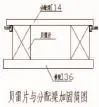

(2)分配梁与贝雷片加固方式

分配梁加固主要是为防止在履带吊以及车辆行走时形成的一些偏移力使得分配梁移位,造成钢板下方形成空格而承受不了上方产生的荷载。具体加固方式为:在工字钢下侧利用[8槽钢与I14分配梁焊接住。防止左右移动。同时在侧面同样用[8槽钢与纵梁方向的[8槽钢焊接。确保I14纵向方向移动。具体见下图。

贝雷片与I36加固使平台上下结构能够形成一个整体。具体方式如下:将[14槽钢利用气割工艺割成一小段(具体长度根据现场实际尺寸定)然后在I36与贝雷片连接处将已割好的[14焊接成一个盒子形状。确保贝雷片在车辆行驶的时候不会上翘。具体见下图。

3、施工布置情况及施工方案

3 施工方案

施工平台搭设1#泊位与出运码头之间,平台延伸搭接在出运码头面上以形成一条施工通道。

项目部将由专业厂家加工长9~10m、直径Φ630mm、壁厚8mm螺旋焊接的钢管桩,直接用汽车运至工地,然后在现场根据需要进行接管。考虑到钢管桩在现场堆放容易产生变形挤压,钢管桩分批进场。施工平台上原则上不允许堆放钢管桩,以保证行车及施工人员的安全。钢管桩起吊、运输和堆存过程中须避免因碰撞等原因而造成管身变形的损伤。在钢管桩沉放前必须检查管节焊缝。I36工字钢、贝雷片、[14槽钢、钢板等其他材料根据现场施工进度组织分批运送至工地,避免材料在施工场地积压,占用施工操作区域,影响施工进度。

根据施工平台的施工平面布置图,先计算出每根钢管桩的坐标,施工时使用GPS定位,并测出其高程。

根据施工现场状况及进度计划安排的要求,施工平台搭设配备1台50T履带吊、1个4.5吨振动锤、电焊机4台、气割5套及若干附属设备。

施工时,用于施工平台搭设施工的钢管桩、贝雷片、型钢、钢板等材料也陆续进场到位,从出运码头侧向1#泊位侧搭设。

钢管桩的起吊、打设和桥面系的安装均由一台QUY50履带起重机完成,其起重能力可以达到18米/5.4吨。考虑到本工程基础为抛石基础,因此接桩暂时接25m。平台面贝雷片事先组拼,每组为2排,每排3片。平台施工的所有设备、材料皆通过已架设的平台运输。

4 、施工顺序

钢管桩制作→钢管桩施工(打入、接桩)→焊接桩顶钢板→横向联接剪刀撑、水平撑制安→I36双拼工字钢横梁制安→贝雷片制安→I14工字钢分配梁制安→平台面板(厚10mm钢板)铺设、固定→桥面防滑钢筋的焊铺→结点联接检查。

4.1 钢管桩施工

钢管桩制作:

① 根据设计本桥施工要求的桩径规格为Ф630mm,应符合下列规定:钢管桩外形尺寸的允许偏差:钢管桩的直径:±20mm 壁厚:≥8mm

②钢管桩在制作接长时,应符合下列要求:钢管桩接长时,两桩接头对口应保持在同一轴线上,多节拼接时应尽量减少累积误差。b、钢管桩在堆放时,堆放形式和层数应安全可靠,避免产生纵向变形和局部弯曲变形。在起吊、运输过程中尽量避免碰撞引起管身变形或损伤,并应设防滚措施。

管桩插打:

根据本工程地质情况,作业环境和施工作业能力,计划采用履带吊配备振动锤进行逐跨推进施打。

钢管桩由半挂车从材料堆场或现场租用场地运至施工现场,并且进行钢管桩对接,并在焊接处采用钢板进行加固,周圈不得少于3处,确保焊接质量。

在钢管桩施工前做好测量控制点的交接和核对工作,施工中钢管桩使用GPS定位。钢管桩以最终贯入度控制为主(控制贯入度2cm/mIn),桩尖标高为校对,当控制标高和贯入度相差较大时,及时查明原因。

① 钢管桩的桩位,应根据测量组所放样的中心位置,并保护好标记。轴线定位允许偏差:

单桩的纵横轴线位置: ±10cm

两桩之间的中心间距: ±10cm

竖直度: 1%

② 根据现场施工环境,确定钢管桩插打顺序,以施工方便为宜钢管桩插打以控制贯入度为主,设计深度作为校核。③ 插打前,每根钢管桩上应作好长度标记线,以便显示桩的入土深度。④ 插打前,应检查桩中心与振动设备中心是否一致,桩位、垂直度是否符合要求。⑤ 插打前,应严格控制桩位及垂直度,在插打过程中,不得使用顶、拉桩头或墩身办法来纠编,以防接头开裂并增加桩身附加力矩。⑥ 开始插打时宜用自重下沉,待桩身有足够稳定性后,采用振动下沉。⑦ 每根桩的插打作业,应一次性完成,中途停顿不宜过久。⑧ 在插打过程中,若发生以下情况,应立即暂停。

a、贯入度发生急剧变化;

b、桩身突然倾斜或振动时有严重回弹;

c、振动设备振幅有异常现象。

4.2 工字钢横梁施工

每一跨钢管桩施工完毕后,立即按设计标高修平钢管,并且及时焊接桩顶钢板,用I36双拼工字钢横梁对钢管桩进行横向联接,剪刀撑和水平撑的联接。I36双拼工字钢横梁在施工现场陆上焊接加劲肋和联接板,形成整体后用吊机进行安装,并注意与钢管桩的桩顶钢板焊牢。

4.3 贝雷片安装施工

贝雷片在施工现场拼装,50t履带吊安装,贝雷片拼装时要及时联接卡紧,[8槽钢剪刀撑和水平撑严格按设计和规范施工。

4.4 槽钢、工字钢分配梁及钢桥面板施工

在贝雷片顶面设置I14工字钢和[20a槽钢交叉铺设作为分配梁以分配桥面荷载,在分配梁顶面铺设无扣纵梁和δ=10mm钢板面层,防止车辆在行驶时打滑,钢板顶面铺焊Ф12防滑钢筋,间距为50cm。

为确保施工人员作业安全,在平台四周设置安全防护栏杆,防护栏杆高1.2m,立柱采用Ф50钢管,钢管与平台面板焊接,立柱间设三道Ф18螺纹钢水平联结。然后对其进行必要的检查,在施工时,注意对分配梁与贝雷片联接处进行加固处理。

该工程的施工平台施工步骤图如下:

步骤1:从出运码头向1#泊位方向推进,搭设第一跨连接栈桥。履带吊机在出运码头就为,起吊钢管桩,与振动锤连接后,使钢管桩振动下沉,直至钢管桩不再下沉为止,利用气割等机具割除钢管桩桩顶标高以上上面多余部份,焊接钢垫板,吊装I36a双拼工字钢横梁。

步骤2:履带吊机吊起已预拼好的一组9m(2排3片)贝雷片,在前方墩顶处悬臂3m,然后铺设平台横、纵梁及平台面钢板,完成一跨平台的铺设。

步骤3:履带吊机在已架设首跨栈桥上就位,起吊钢管桩,与振动锤连接后,使钢管桩振动下沉直至钢管桩不再下沉为止,利用气割等机具割除钢管桩桩顶标高以上上面多余部份,焊接钢垫板,吊装I36双拼工字钢横梁。

步骤4:履带吊机吊起已预拼好的一组9m(2排3片)贝雷片,与安装好的贝雷梁销接就位,在前方墩顶处悬臂3m,然后铺设桥面横、纵梁及桥面钢板,完成一跨平台的铺设。

步骤5:履带吊机前行至铺好的栈桥跨前部墩顶就位,继续施工下一跨。

4.5 平台桩位孔预留及结构设计

由于平台中间两跨需要行驶车辆故中间两跨桩位孔不预留,只预留两边跨的桩位孔。在需施打灌注桩的位置预留1.8m×1.8m的正方形孔,分配梁直接升至孔边。然后在孔四周钢板下各加一条[14]槽钢。确保孔位牢固。

结束语。本工程将按我公司较成熟的项目法管理体制,实行项目经理责任制,实施项目法施工,采用成熟的科技成果,采用科学技术上的高速度、高质量,通过新技术的推广应用来缩短各工序的施工周期,从而缩短工程的施工工期,对本工程行使计划、组织、指挥、协调、实施、监督六项基本职能,并在公司系统内选择建制的,能打硬仗的,并有施工过类似建筑业绩的施工队伍组成作业层,承担本工程施工任务。

[1](JTG D60-2004).水运工程设计通用规范[S]2003.

[2](JTJ025—86).公路桥涵钢结构及木结构设计规范[S].

[3](JTGD063—2007)公路桥涵地基及基础设计规范[S].