大型高炉常规短期化大修施工技术

2011-10-08吕宏

吕宏

(中冶天工上海十三冶建设有限公司,上海 201901)

1 工程概况

某厂一号2500m3高炉第一代炉役于2004年投产,采用了全冷却壁结构,软水密闭循环,并罐无料钟炉顶,INBA水渣系统,DAVY塔煤气洗涤系统,由于占地有限,采用斜桥上料。

2010年8月由于典型的炉缸“象脚”状侵蚀,发生炉壳烧穿事故,经过设计及采购、施工准备,定于2011年1月10日停炉大修。大修改造包含内容:炉体、出铁场、渣处理、炉顶、粗煤气、出铁场和焦矿槽除尘、喷煤喷吹、给排水、热力燃气、热风炉、五电等系统。

2 主线施工流程

高炉本体为贯穿整个项目的关键,是工程的主工艺线路,整个工程组织的着力点:

停炉前设施改造、加固等→停炉、放残铁→清渣、清残铁→冷却壁安装→炉底水冷管更换→耐材砌筑→烘炉。

3 关键过程及工艺技术

3.1 降料面

过程中严格按风量要求操作,随着料线降低,压差降低、风量不断上升时,及时把风量减至规定风量,同时适当降低顶压。

当炉顶温度过高,打水控制不住顶温或炉内频繁出现爆震时,减小风量、适当降顶压,保证安全。若减风后爆震控制不住,考虑停气。

当达到如下四个条件之一应停气:①煤气中H2%达到上限标准。②煤气中O2%>0.8%。③料面降至炉腹。④炉壳发生严重跑火时。

3.2 放残铁、凉炉

3.2.1 残铁口位置的选择

使用拉姆公式计算高炉侵蚀最低深度范围为:8547mm~9141mm。在高炉停风检修期间,对残铁口目标区域炉壳表面,每隔100mm进行炉皮温度测量,画出炉皮拐点,确定最深侵蚀点标高。经考察、分析,定于高炉西北方向第1段23号冷却壁标高8.100mm为残铁口位置。

3.2.2 残铁沟位置及流向选择

残铁沟布置在高炉西北方向,从残铁口向西方向引出6.7米左右,到达铁道线上方由铁水罐接铁。

3.2.3 制作安装残铁沟,制作铁水罐过渡槽7个。

3.2.4 放残铁操作

降料面完成后,按炉壳上预先画好的残铁口位置切割并取下炉壳,组织烧1层残铁口处冷却壁,标定残铁口位置,清除残铁口开孔位置的底面和侧面杂物,用可塑料找平、垫实,装入残铁沟与炉壳、先装段沟焊接好,砌好耐材。

检查残铁罐,确认后组织放残铁小组烧残铁口。残铁口先用风动开口机钻开残铁口,残铁开口至见红时,用氧气按7°角向内斜上方烧入。残铁流出后,残铁口设专人管理,确保渣铁流动良好。

3.3 冷却壁拆除

3.3.1 冷却壁顶推装置

制作门型反力架,并焊于炉壳表面,再用千斤顶将冷却壁顶入炉内。

3.3.2 冷却壁拆除

分为两步进行,首先拆除13-9带冷却壁,然后拆除4-1带冷却壁;拆除顺序从上往下进行。

3.4 残铁爆破

3.4.1 残铁处理方案的选择

综合进度、安全、可靠性因素,选定劈裂爆破方案。

3.4.2 残铁劈裂爆破参数

在炉内残渣清理至反铲及镐头机难以破碎的渣铁混合物表面位置,采用凿岩机试钻,设定爆破参数:①炮孔直径:80.0mm;②炮孔孔距:1000mm;③炮孔深度:1000mm;④使用炸药种类:恩梯高爆速炸药。

3.4.3 起爆网络设计

考虑爆破效果的需要,选用零段毫秒雷管,用四通联成复式网络,用击发器起爆。

3.4.4 装药设计

①炸药类型:恩梯(65:35);②成型方式:熔注;③外壳材料:纸质;④装药直径62mm;⑤单个药块高度:100mm。

3.4.5 爆破钻孔

考虑到炉底为渣铁混合物,既有较大的强度,同时内部尚未完全冷却,高温区估计温度在500-600℃左右,为在较短的时间内完成钻孔、装药,专门研制了钻头,钻机采用液压驱动,钻杆中空通冷却水,以保证钻进过程中,钻头温度的正常。

3.5 炉内清理

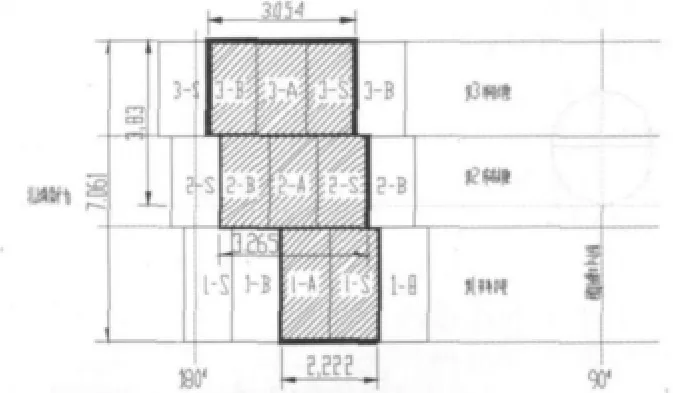

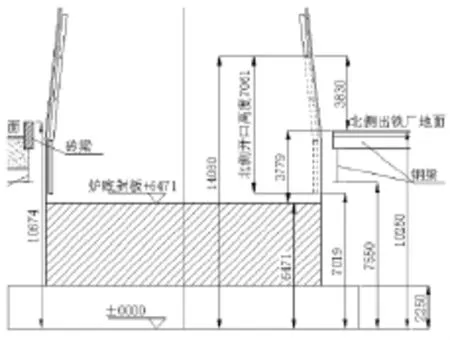

在高炉西北侧出铁场上炉壳开口,尺寸为高 7061mm、宽 3265mm(详见图 1,2),开口底标高7.019m,顶标高14.080m。

图1 清渣孔开口位置立面示意图

图2 清渣孔开口位置侧面示意图

用2台150型反铲,1台配镐头,进入炉内进行破碎作业,1台设于出铁场平台,负责将破碎的炉内废料、残铁、耐材、拆除的冷却壁从清渣口清出高炉。将清渣口下方铁道线回填碎石,设置一台220型反铲,负责清理装车。

3.6 冷却壁安装

本项目需要更换的冷却壁为第1-4带低铬铸铁冷却壁和第9-13带镶砖球墨铸铁冷却壁,为在1-4代冷却壁安装完成后即投入炉底耐材的施工。为此设置的特殊措施:1-4带冷却壁安装用环形吊,9-13带冷却壁安装用吊盘,9-13带冷却壁安装用环形吊。

第1-4带冷却壁在出铁场平台设置平板小车将冷却壁运至炉内,再利用环形吊对冷却壁进行安装。

第9-13带冷却设备安装时利用设在炉顶的手拉葫芦作为吊具,设于中间的吊盘作为工作平台。

3.7 耐材施工

采用下部环形吊作为炉内耐材砌筑的吊装设施。

以正东侧的风口作为进料口,在风口平台面搭设临时平台,炉内用料使用出铁场行车吊至临时平台铺设的辊道上,通过风口推进炉内。

碳砖运输采用尼龙吊带,安装采用真空吸盘。

4 结语

4.1 大型高炉的大修方式,在条件允许的情况下,宜采取异地组装,推移到位的快速大修方式。条件不允许的,采用本文所论述的常规条件下的优化大修方式,也能达到较好的工期目标。

4.2 高炉大修的停炉降料面、放残铁,是整个大修过程的关键之一,国内以往惯例是由生产单位主导进行,此次由施工单位牵头,组织有经验的厂家与业主组成工作团队,成功实施了本次大修的停炉。但笔者认为,由于生产单位对自身情况较为了解,还是应以生产单位为主进行。

4.3 此次大修放残铁,对残铁口的方位选定,由于现场条件及放残铁与清渣等方案需要,初方案所处位置之外,其他均不合适,因此确定较快。残铁口的标高,参考了理论计算、原事故发生时照片、温度测定值,有意识的放低了100mm,实际打开残铁口过程中,确实偏低。此次放残铁,自料面降到位至残铁放尽,耗时50小时,残铁口向上移动了两次,最终停止时,渣铁流动性仍较好。这说明一般担心的放残铁应尽量迅速,以免炉缸远端向凉,导致残铁无法放尽的现象没有出现。因此建议今后大型高炉放残铁,在不开两孔情况下,标高可稍放低些,过程中可以进行调整,以利尽量放尽残铁,为后续工作打好基础。

4.3 残铁的处理,是大型高炉大修的重大不确定因素,此次大修采用的劈裂爆破工艺,基本上解决了这一难题。钻孔、装药、爆破、清理各个环节均有了可靠的措施,可保证在残铁放的极不理想的情况下,短时间内完成残铁的处理。今后大型高炉的大修,可首选此工艺,快捷、安全、效果突出。

4.4 高炉大修,冷却壁的更换必不可少,为了争取时间,必须采取两层作业的措施,即下部冷却壁安装完成后,立即安装炉缸保护棚及环行吊,使得上部冷却壁的安装与下部耐材施工同步进行,交叉进行,以缩短整个大修工期。

4.5 高炉炉底炉缸耐材牵涉重大,是今后炉况的保障,施工过程必须严加控制。在次基础上在施工措施、人员配备、作业方式上优化,来确保砌筑工期可靠的最短化。

[1]中冶天工上海十三冶建设有限公司某高炉大修工程施工组织设计、施工方案.

[2]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.

[3]项钟庸,王筱留等.高炉设计:炼铁工艺设计理论与实践》冶金工业出版社 2007年