进料微量杂质对重整进料换热器的影响及对策

2011-09-30赵兴武万德斌

赵兴武,邵 文,万德斌

(中国石油华东设计院,山东 青岛 266071)

进料微量杂质对重整进料换热器的影响及对策

赵兴武,邵 文,万德斌

(中国石油华东设计院,山东 青岛 266071)

分析了重整进料中杂质对重整进料换热器的影响,从生产情况分析,原料带胺液,水含量长期超标是板换堵塞的主要原因。为保证装置长期安全平稳生产,提出了解决措施和建议。

重整进料换热器; 连续重整; 轻烃回收; 铵盐

连续重整是炼油和石油化工重要的工艺之一,除生产高辛烷值汽油和芳烃外,还大量副产低成本氢气。

近几年随着国Ⅳ和国Ⅴ汽油标准的实行,进一步凸现了连续重整装置的重要地位。重整进料换热器(简称:CFE)是重整装置的最关键设备,对重整装置的能耗和是否长周期运行密切相关。

本文针对国内某连续重整装置生产中发生板式换热器堵塞的情况,结合生产运行和理论分析,提出几点建议和解决措施。

1 生产运行情况

某炼厂连续重整装置自2008年开工以来,重整进料杂质含量一直达不到设计要求,原料中水含量和溴指数一直超标,造成板式换热器堵塞,分别于2009年5月及12月两次因该板换冷流侧进出口压降增大而被迫停工检修。同时再生系统催化剂粉尘量也一直较高,比表面积由新剂的177下降到153,严重影响催化剂活性的发挥。

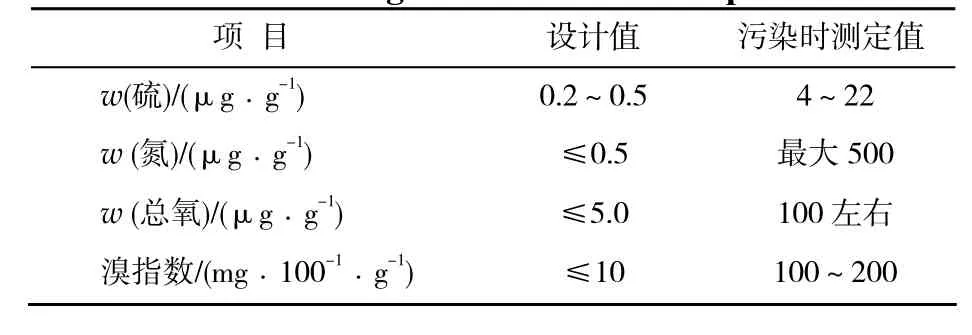

表1为重整进料杂质含量,图1为不同时间重整进料中水含量分析图。

项 目 设计值 污染时测定值w(硫)/(μg﹒g-1) 0.2~0.5 4~22 w (氮)/(μg﹒g-1) ≤0.5 最大500 w (总氧)/(μg﹒g-1) ≤5.0 100 左右溴指数/(mg﹒100-1﹒g-1) ≤10 100~200

2 重整进料不合格原因分析

按照惯例,重整装置的原料预处理部分布置在重整界区内,其目的是为连续重整装置提供馏程和杂质含量合格装置,而本装置的原料预处理部分布置没有布置在界区内,采用的是轻烃整合的工艺流程,分馏系统流程也不同于传统流程,并且采用多股物料进入预处理部分的轻烃整合的流程。

2.1 原料带胺液

从装置操作看,装置曾发生过重整原料被污染,进料带胺液情况。分析装置上游流程,本装置原料来自上游轻烃回收装置生产的精制石脑油。轻烃回收流程中各装置来的炼厂干气采用胺法脱硫工艺技术,以N-甲基二乙醇胺溶液(MDEA)作脱硫剂,精制石脑油用于吸收脱硫后干气中的轻烃,吸收油与石脑油加氢汽油一起进入脱丁烷塔汽提,石脑油分馏塔底精制石脑油作为重整进料至连续重整装置。胺洗后的干气会携带微量胺液,经精制石脑油吸收后留在油内进入脱丁烷塔,由于胺液无法被汽提出去,这样重整进料中就不可避免携带胺液。

图1 重整进料水含量分析图Fig. 1 Test value of water content in feedstock

2.2 原料带水

重整进料中水含量过高一般是上游汽提塔汽提效果差、采用蒸汽加热设备内漏等情况导致。从流程看,石脑油加氢装置为防止铵盐结晶腐蚀设有连续注水系统,因此自预加氢高分罐底来的加氢石脑油含有饱和水,同时轻烃回收装置用于吸收LPG的精制油也含有一定水分,此两股油混合后进入脱丁烷塔进行脱水,脱硫氮等杂质,如果脱丁烷塔(汽提塔)操作控制不好,油中水很难达到重整进料要求。本装置由于占地面积限制,脱丁烷塔和石脑油分馏塔塔底加热设备均采用浮头式重沸器,热源为3.5 MPa蒸汽。从现场了解到,管网蒸汽压力一直为3.0 MPa左右,使得蒸汽焓值较低,无法提供足够的热量,降低了汽提塔汽提效果,这应该是重整进料水含量超标的一个主要原因。另外,塔底加热设备采用浮头式重沸器,现场经验表明,浮头式重沸器运行时,介质在重沸器内发生相变,操作压力产生瞬间波动,加上管束振动,导致螺栓松动,引起内浮头密封垫片失效发生内漏。

3 杂质对设备及生产的危害

3.1 氮

重整原料中若含有氮化物,在重整反应条件下,进料中的有机氮化物会转化为NH3;同时,全氯型重整催化剂的活性组分复合物在湿环境中容易水解失氯,形成 HC1,与 NH3结合生成 NH4C1[1]。NH4C1在200 ℃左右就会结晶,因此只要低于此温度就会有NH4Cl析出。NH4Cl不溶于重整油,随反应器流出物进入下游设备,通常沉积于反应系统冷换设备、气液分离器、压缩机吸入口以及重整脱戊烷塔塔盘等处堵塞设备。

3.2 胺液

胺液除了吸收H2S外,也与系统中其他酸反应,生成不能通过汽提除去的烷基醇胺盐,即热稳态盐(HSS)。热稳态盐的阴离子通常包括硫酸根(SO4-)、氯离子(C1-)等[2]。热稳态盐的存在不仅导致管线和设备的腐蚀,还会造成管线,过滤器、换热器、塔盘等设备堵塞。热稳态盐的去除方法通常是在线清洗离子交换或用新鲜胺液进行清洗,采用普通蒸汽汽提或水冲洗不能去除。

3.3 水

重整催化剂是一种双功能催化剂,金属活性是由催化剂上的金属铂提供,酸性活性是由催化剂上的氯提供。重整催化剂在使用过程中,催化剂上的氯不断流失,同时又不断的补充,氯含量处于动态平衡状态[3]。过量的水会洗掉催化剂上的氯,影响催化剂的酸性功能,酸性功能的弱化使得催化剂异构化、脱氢环化能力降低,引起芳烃转化率下降,汽油辛烷值下降,溴指数超标等很多质量问题。为了补充催化剂上损失的氯,就需要加大注氯量来保持水氯平衡,不但浪费了注氯剂,而且会造成系统的腐蚀,催化剂表面积下降,铂晶粒聚集变大,载体强度降低,导致催化剂性能变差,粉尘增多。装置实际生产中已经暴露出水造成的后果:注氯量大,催化剂持氯能力下降,载体比表面积降低,粉尘增多。同时,在有氯且有较多水的情况下,金属上积炭的形成速度迅速增加,而系统水位较低时,即使有较多的氯其积炭的形成速度也没有那么快。因此,较多的氯和水的存在对积炭的生成有促进作用[4]。

3.4 溴价

溴价是反映进料中的烯烃含量,本装置原料除了直馏石脑油外,还包扩加氢裂化汽油、渣油加氢石脑油等。如果有未经加氢处理的二次加工油直接进入重整原料油中,其中的不饱和烃,特别是二烯烃,在一定温度下易于聚合生成大分子的胶质,进一步生成焦质,积结在设备表面堵塞设备,造成设备压降增大。

4 板换堵塞原因

重整Packinox板式换热器板束由不锈钢薄板经水下爆炸成型后叠合焊而成,每片板页为之字型曲线的波浪板,相邻两张板的波浪走向总是正交形成成千上万个接触点[5]。由于两张板之间的间隙很小,如果进料携带杂质,很容易造成板换堵塞。

重整装置设备发生堵塞一般是由于铵盐结盐,但铵盐一般发生在板换低温位的热流出口处及下游空冷等设备,但从现场反馈的信息是板换冷流侧发生堵塞,热流侧至空冷压降正常,压缩机和空冷没有发现结盐现象。况且重整原料中水含量超标,更不利于铵盐沉积,因此,NH4Cl结盐不是堵塞板换的主要因素。

由于重整原料中携带胺液,水含量又超标,水将催化剂上的氯冲洗下来形成 HCl,被循环氢带到板换底部与喷射棒喷出的精制油中的胺液反应易形成热稳态盐,积聚在板束中,堵塞板换。同时进料溴价较高,容易聚合形成胶质,附着在板束表面,在高温部位结焦堵塞板换。从现场清洗结果看,原料带胺液和溴价高是引起板换堵塞的主要原因。

5 解决措施及其建议

催化重整过程对环境要求是十分严格的,而且都是微量的,原料中的杂质含量、系统的水分和氯的气氛都对过程有着密切的关系,控制好环境,催化重整反应才能正常进行,因此,严格控制重整进料中杂质含量是保证重整装置正常操作的重要环节。

(1) 优化预处理部分流程。装置的原料预处理部分没有布置在连续重整装置内,生产操作也不是由重整装置的操作人员完成,采用的是轻烃整合的工艺流程,很难保证重整进料的杂质含量合乎要求。建议将预加氢油单独汽提后直接进重整装置,由重整装置人员进行控制预加氢操作,以保证重整进料杂质含量合格。

(2) 塔底采用U型管式重沸器或重沸炉。装置由于占地面积限制,脱丁烷塔(汽提塔)和石脑油分馏塔塔底加热设备均采用浮头式重沸器,热源为3.5 MPa蒸汽。蒸汽品质对汽提塔汽提效果影响较大,同时浮头式重沸器易发生内漏。建议将浮头式重沸器改为U型管式,并在换热管和管板焊头处采用先强度焊后贴胀的连接方式,以降低重沸器蒸汽内漏的几率。但从装置的稳定运行和长远利益看,建议优先采用重沸炉加热。

[1] 陈国平. 重整脱戊烷塔铵盐堵塞的原因与对策[J]. 石油炼制与化工,2004,35(12):49-52.

[2] 谢涛. 茂名炼油厂脱硫胺液系统的整治[J]. 化学工业与工程技术,2009,30(4):45-48.

[3] 徐承恩. 催化重整工艺与工程[M]. 北京:中国石化出版社,2006.

[4] 程旭东. 连续重整反应器结焦问题探讨[J]. 中外能源,2006,11(5):56-60.

[5] 迟春雨. 重整装置进料换热器的选择[J]. 辽宁化工,2007,36(8):532-534.

Effects of Trace Impurities in Feed on Feed Heat Exchangers of Reforming Unit and Measures

ZHAO Xing-wu,SHAO Wen , WAN De-bin

(Petro China East-China Design Institute, Shandong Qingdao 266071, China)

Effects of trace impurities in feedstock on reforming feed exchanger were analyzed. It was concluded from operation that a mine and water in feed were the main factors. The measures to solve reforming feed exchanger blockage were proposed in order to ensure the unit operating steadily.

Feed exchanger; CCR; Light hydrocarbon recovery; Ammonium salt

TE 624

A

1671-0460(2011)01-0060-03

2010-10-20

赵兴武(1966-),女,高级工程师,山东青岛人,1989年毕业于华东石油学院石油加工专业,研究方向:长期从事石油化工行业的安全、环保评价和设计工作。E-mail:zxwqd1028@163.com,电话:0532-83876190。