埋地油气管道腐蚀机理研究及防护

2011-09-30林新宇程浩力龙世华

林新宇,吴 明,程浩力,,龙世华,王 鹏

(1.辽宁石油化工大学石油天然气工程学院,辽宁 抚顺 113001;2.中国石油集团工程设计有限责任公司北京分公司,北京 100085; 3.中国石油大学(华东)机电工程学院,山东 东营 257061)

埋地油气管道腐蚀机理研究及防护

林新宇1,吴 明1,程浩力1,2,龙世华2,王 鹏3

(1.辽宁石油化工大学石油天然气工程学院,辽宁 抚顺 113001;2.中国石油集团工程设计有限责任公司北京分公司,北京 100085; 3.中国石油大学(华东)机电工程学院,山东 东营 257061)

埋地油气管道的腐蚀一直是油气储运及集输工程的一个重要问题。分析了埋地油气输送管道腐蚀的各种形式及主要腐蚀机理。针对输油管道的腐蚀问题,从土壤微生物、理化性质以及交流电对管道的腐蚀影响等方面进行了分析。介绍了埋地油气混输管道腐蚀防护的方法:加缓蚀剂、外涂层、内涂层和衬里保护、阴极保护法、杂散电流排流保护等。提出要提高油气输送管道的使用寿命,就应在合理选择防腐护方法的同时,加强防腐管道的维护和保养,这些是管道防腐工作的的重中之重。

埋地管道;油气储运;油气集输;腐蚀防护;阴极保护

石油工业是遭遇腐蚀破坏严重的行业之一,随着我国大庆、辽河、胜利、华北等油田开发进入中后期,采出液综合含水率逐渐上升,其较高的矿化度高及氯离子含量,加之二氧化碳、硫化氢、溶解氧和硫酸盐还原菌等微生物以及高温、高压、流速流态变化等相互作用,管线设备会造成严重得内腐蚀。而土壤、杂散电流、微生物等对埋地管线也会造成很大的外腐蚀问题。油气管道腐蚀问题遍及油气开采、储运等油气生产的各个环节,已成为制约油气田安全与降本增效的重要因素。

根据对全国腐蚀调查提供的典型事例资料[1]:中原油田1993年~1999年6年间腐蚀穿孔28 012次,年均近5 000次,直接经济损失5.7亿元;胜利油田腐蚀问题造成的管道提前报废更换率为2.5%,每年至少需要换修 400 km左右的管线才能确保生产安全。由此可见,腐蚀给石油工业带来了巨大的经济损失,且污染环境,危害极大,如有不慎,还会造成灾难性的事故。因此研究管道腐蚀机理,制定相应的保护措施,延长管道的使用寿命,使之安全、平稳地运行对于石化行业显得尤为重要。

1 管道腐蚀腐蚀形态及机理

1.1 埋地管道的腐蚀形态

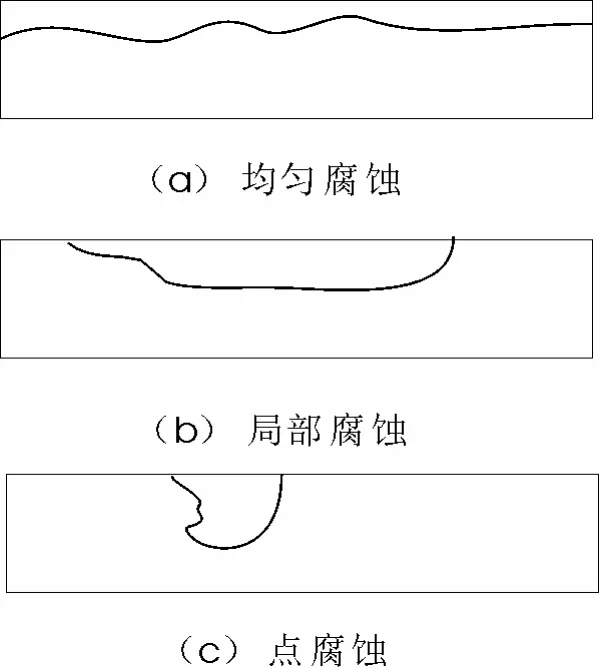

根据管道失效的特点可以把腐蚀缺陷分为均匀腐蚀、局部腐蚀和点腐蚀三大类[2]。均匀腐蚀是指腐蚀均匀分布于整个金属表面,即腐蚀面比较大,而且腐蚀深度比较均匀,没有大的突变。这种腐蚀缺陷的失效形式主要考虑破裂失效;局部腐蚀是指腐蚀集中在金属表面某些区域(其它区域则几乎不受腐蚀或轻微腐蚀),其失效形式也主要是破裂失效;点腐蚀是指腐蚀以小孔的形式分布于管道表面,表面积比较小,且其直径与深度尺寸相近,点蚀的失效形式是穿孔泄漏失效。

以上三种腐蚀形态的示意图[3]见图1。

图1 腐蚀形态示意图Fig.1 Schematic diagram of corrosion morphology

埋地长输管道的腐蚀以外腐蚀为主,大面积均匀腐蚀的情况较为少见,多表现为局部腐蚀和点蚀。

1.2 腐蚀机理

钢质的腐蚀可分为两类[4]:化学腐蚀与电化学腐蚀。化学腐蚀是酸液对钢质的氧化反应;电化学腐蚀实质上是一种存在于电解质溶液中的氧化还原化学反应,即电化学反应。油田设施周围环境能提供满足此类化学反应所需的条件,如含有多种无机盐离子的地层水、注入水充当了电解质的作用,构成了类似于原电池的结构。于是在电解质溶液中的其它离子或物质的作用下,阳极表面的铁原子失去电子成为离子进入电解质溶液,电子流动到阴极表面被溶液中的氧化性物质消耗,从而实现了腐蚀。

在腐蚀开始后,在防腐层缝隙内的腐蚀介质很难流通,氧在土质中向腐蚀缝隙中扩散受阻,致使缝隙深处和浅处或防腐层破损处之间形成一个宏观的氧浓差电池。缝隙深处是浓差电池的阳极,浅处或防腐层破损处为阴极,在阳极有 Fe→Fe2++2e的溶解反应,阴极有 O2/2+H2O+2e→2OH-的反应,显然阴极受到了保护。这就是管壁漏电部分(即防腐层脱落处)没有严重腐蚀,而周围剥离的防腐层下缝隙内管外壁腐蚀严重的原因[5]。

阴阳极分离,腐蚀产物以及盐晶的堆积,进一步阻滞了外界的阴极保护,同时形成了具有催化作用的闭塞电池,闭塞电池的形成标志着腐蚀进人了发展阶段,以后缝隙内的金属阳离子就更难以扩散、迁移出去。

随着Fe2+,Fe3+离子在缝隙内的积累,造成缝隙内正电荷过剩。土壤中的 Cl-与 Fe2+,Fe3+离子结合并被水解,使腐蚀介质微观局部酸化,腐蚀速度加快,然后腐蚀环境又会进一步酸化,因而形成一个自催化过程。腐蚀速度随着时间的推移而加快,这就是埋地管道腐蚀速度比既没有防腐层保护又没有阴极保护的试验埋片的腐蚀速度大的原因。

1.3 管道的典型腐蚀类型

金属腐蚀是一个十分复杂的过程。首先是环境介质的组成、土壤微生物、理化性质等千差万别,土壤的含水量、含盐量、pH值等都会对腐蚀产生巨大影响[6];其次是金属材料的化学成分、组织机构、表面状态各式各样;另外金属材料受力状态、交直流电干扰、输送液体的性质等,都是造成金属腐蚀的重要因素。

1.3.l 土壤的微生物腐蚀

当埋地管道的有点状腐蚀时,会出现黑色硫化亚铁围着白色糊状氢氧化亚铁的现象,这是管道下面一般都存在着硫酸盐还原[1]。这类细菌喜好透气性差、潮湿、有硫酸盐和腐烂植物的有机质的土壤。钢管与土壤中的水分接触时,发生反应在钢管表面形成一层很薄得保护膜,当氧耗尽时,这个过程停止,当有厌氧菌存在时,反应会继续进行。细菌将硫酸盐还原成硫化物,其与钢管表面形成的氢膜相互作用,消耗掉氢膜从而使得金属溶解,造成管道腐蚀失效。

1.3.2 土壤氧气浓度差腐蚀

埋地管道因土壤密度的差异,导致管道周围氧气浓度存在不同,氧浓度差是引起管道局部腐蚀的主要因素之一,其作用机理为[7]:由于输送介质中氧的含量不同,氧浓度差产生电位差,贫氧区的管道电极电位较负,则构成电池的阳极而加速腐蚀;富氧区的管道电极电位较正,则构成电池的阴极,从而减缓腐蚀。对于大口径管道,由于管道顶部土壤较干燥,透气性良好,而管道底部较潮湿,透气性差,因此管道底部的对地电位低于管道顶部的电位,底部形成了阳极区域而发生腐蚀,管道腐蚀多发生在管道的2~4点钟和8~10点钟位置。

1.3.3 交流电对管道的腐蚀影响

在管道大修的中,常会发现位于电流干扰处(变电所附近或高压线下)的金属管道较其它管段腐蚀严重,且大部分为点蚀,严重的出现渗油,濒临穿孔。实验发现[7]有交流电存在时,碳钢腐蚀电位向活化的方向移动,而且电位值随着电流密度的增大而增大。同时交流电还使钝化电流密度增加,而这种情况又与向溶液中增加氯离子的浓度反应相类似。这是因为氯离子的增加将会生成大量的氯化钠,直接溶解金属表层的钝化膜,多数自然条件下的点蚀正是氯离子造成的。

1.3.4 管道应力腐蚀和疲劳腐蚀

工艺管道在高温、高压工况下运行,工艺流程切换频繁,会导致管道应力分布不均。当管道防腐层大修时,管道的自然下沉会造成个别部位应力集中。

1.3.5 金属材料不均匀性腐蚀

管材的不均匀性会造成电位差,改造后的管道的金属材料与原管材金属在成分上存在着差异,即产生了电位差。另外,由于个别管段改线,新老不同材质的管道相连,新管道的电位比16Mn钢管道的电位负,会产生电位差而形成阳极区域,易发生管体腐蚀,因此要随时跟踪管道的腐蚀状况[7]。

1.3.6 其他原因腐蚀

石油的主要组成是各种烷烃,环烷烃和芳香烃等,它们并不腐蚀金属设备,但是石油中若含有杂质,如无机盐、硫化物、氮化合物、有机酸、氧、二氧化碳和水分等,尽管含量很少,危害却很大。因为它们在加工过程中有些本身是腐蚀性的介质,另一些也会在加工过程中转化为腐蚀性介质。此外,在原油炼制中加入的水分,氢气及酸碱化学药品也会形成腐蚀介质,从而加速设备的腐蚀[8]。

2 输油管道腐蚀控制

2.1 药剂防腐技术

2.1.1 加杀菌剂

此方法成本低,效果较好,既可在单井井口加,也可以在管道系统内加。在一些以SRB腐蚀为主的油套管内,加杀菌剂可有效防腐。

2.1.2 加缓蚀剂

加缓蚀剂是减少腐蚀的主要方法之一,大部分缓蚀剂具有成本低、性能稳定、功能性强、效果明显的特点。不同的缓蚀剂各有不同的作用机理,缓蚀剂通过氧化反应、沉淀反应或吸附作用,产生氧化膜、沉淀膜、吸附膜阻止钢铁的腐蚀。例如,针对地层水含HS、CO2等酸性气体和强酸弱碱盐而引起的腐蚀,酸性介质缓蚀剂可有效地抑制腐蚀[9,10]。由于酸性介质(如 H2S)遇水电离出腐蚀性的 H+,H+当遇到此类缓蚀剂时,与缓蚀剂形成带正电性的有共轭电对的物质,此物质能在钢铁表面吸附,使表面带正电,排斥了酸中的H+靠近钢铁表面,从而使腐蚀受到抑制,如一些含氮、含氧、含硫化合物,都属于此类缓蚀剂。

2.2 表面处理技术

良好的基层是防腐工程的基本保证。金属管道寿命在很大程度上取决于防腐质量,防腐质量又在很大程度上取决于涂层与基体的粘接程度,而粘结程度又取决于管道表面处理质量。在除锈质量、涂层厚度和施工条件诸因素中,除锈质量对整个防腐质量和管道使用寿命的影响是最大的[11]。长期生产实践证明:除锈质量好的比除锈质量差的或未经除锈处理的防腐涂层的使用寿命要长3~5倍。因此,在防腐施工之前,必须将钢管、容器表面的氧化皮、铁锈彻底除掉。

2.3 涂层防腐蚀技术

2.3.1 外涂层防腐

外涂层采用外涂层使钢管与土壤等腐蚀环境隔绝是埋地管道防腐的基本手段[12],包括:①熔结环氧粉末(FBE)防腐层;②双层、三层PE防腐层;③双层环氧粉末防腐层;④煤焦油瓷漆防腐层;⑤石油沥青防腐层;⑥HPCC涂层体系。

2.3.2 内涂层和衬里保护技术

内涂层和衬里保护较常用的内涂层有聚乙烯粉末涂层、环氧树脂粉末涂层[13]。也有采用可耐 300℃左右高温的热喷玻璃防腐的新工艺,使管内的硫化氢等酸性气体无法与碳钢接触[14]。采用环氧液体涂料内挤涂工艺以及环氧粉末涂装,可对遭受严重腐蚀的管道进行返修。

2.4 阴极保护法

阴极保护有两种方法[15]:牺牲阳极法和强制电流保护法。对于大口径的长输管道,国内多采用强制电流为主、牺牲阳极为辅的阴极保护方法。为防止阴极保护电流的流失,在工艺站场的管道进、出口处设置电绝缘装置。为防止管道防腐蚀层或绝缘接头遭受雷击或电力故障而引起破坏,在绝缘接头位置安装锌接地电池。在大型河流穿越段的两岸边各安装一组锌合金牺牲阳极以加强保护[1]。

3 结 论

埋地管道所处的土壤环境比较复杂,管道内输送具有腐蚀性质的带温带压的油气介质,防腐难度不容小视,而且对应的管道防腐方法也多种多样。对于不同的腐蚀原因,需要选择适当的腐蚀防护方法,选择不当将会造成严重的后果。然而,无论采用哪种防腐护技术都不会是一劳永逸的。随着管道埋地时间的增加,防腐涂料也会逐渐老化,加上管道内外的各因素的变化,腐蚀会成为管道破坏的主要根源。总之,为提高油气输送管道的使用寿命,在合理选择防腐涂层及防腐方法的同时,加强防腐管道的施工、维护和保养水平是重中之重。

[1] 石仁委,龙媛媛.油气管道防腐蚀工程[M].北京:中国石化出版社,2008:33.

[2] Fu,Jones. Failure of Spirla Corrosion in Pipeline[J]. ASME OMAE 13th.Int. Conf Of Mech. Arctic Engr Houston,1994,(5):1-8.

[3] 程远鹏,白羽,李小艳.埋地输油管道腐蚀剩余寿命预测[J].压力容器,2009,26(2):31-32.

[4] 王玉春.绥靖油田腐蚀现状及腐蚀机理研究[J].榆林学院学报,2009,19(2):63-64.

[5] 王平.对有阴极保护措施的埋地输油管道腐蚀现象的分析[J].油气储运,1991,10(2):33.

[6] 付丽,吴明.庆铁线埋地原油管道沿线土壤腐蚀性评价[J].当代化工,2009,38(4):397-399.

[7] 王书浩,孟力沛.秦京输油管道腐蚀机理分析及腐蚀检测[J] .油气储运,2008,27(2):36-39.

[8] 傅玉华,周汉平,周吐清,等.石油化工设备腐蚀与防治[M].北京:机械工业出版社,1997.

[9] 杨怀玉,曹殿珍,陈家坚,等.CO2饱和溶液中缓蚀剂的电化学行为及缓蚀性能[J].腐蚀科学与防护技术,2000,7(12):211-214.

[10] 朱景龙,孙成,王佳,等.CO2腐蚀及控制研究进展[J].腐蚀科学与防护技术,2007,19(5):350-353.

[11] John E Strutt, Keith Alis opp, David Newman,Christophe Trilfe Reliability Prediction of Corroding Pipelines[J].1996OMAE-VolumeV,Pipeline Technology, ASME 1996:495-509.

[12] 王志刚.腐蚀控制技术在胜利油田地面工程中的应用:山东石油学会第三届腐蚀与防护技术学术交流会论文集[C].2002.

[13] 胡洪宣,李明.埋地油气混输管道的腐蚀机理与防护研究[J].石油天然气学报(江汉石油学院学报),2008,30(6):367-368.

[14] 张宝岭,陈玉华,孟凡刚,等.管道无机非金属防腐涂层研究现状[J].管道技术与设备,2005(2):36-38.

[15] 刘海.长输管道牺牲阳极保护的设计[J].石化技术,1999,6(2):101-109.

Corrosion Mechanism of Buried Oil Pipelines and Protection

LIN Xin-yu1,WU Ming1,CHENG Hao-li1,2,LONG Shi-hua2WANG Peng3

(1. College of Petroleum Engineering, Liaoning Shihua University, Liaoning Fushun 113001, China;2. China Petroleum Engineering Co., Ltd. Beijing Company, 100085, China 3. China university of petroleum(East-China),Shandong Dongying 257061, China)

The corrosion of buried oil and gas pipeline has always been a problem for oil and gas storage and transportation and oil-gas gathering. In this paper, main corrosion forms of buried pipelines and the corrosion mechanism were analyzed. Then effects of soil microorganism, soil physical and chemical properties and alternating current on pipeline corrosion were also analyzed. Some methods of corrosion protection were introduced, such as adding inhibitor, external coating, internal coating and lining protection, cathodic protection, stray current protection and so on. To solve the corrosion problem , the methods of corrosion protection must be selected reasonably, and maintenance of the pipeline must be strengthened, which is the key work in pipeline anticorrosion.

Buried pipeline;Oil and gas storage and transportation;Oil-gas gathering.;Corrosion protection;Cathodic protection

TE 973

A

1671-0460(2011)01-0053-03

2010-10-01

林新宇(1979-),男,辽宁抚顺人,2003年毕业于辽宁科技大学,现为辽宁石油化工大学在读硕士,研究方向:油气管道完整性技术研究。Linxinyu119@126.com。