金川矿区破损充填钻孔永久性可修复综合技术

2011-09-30郭三军金川集团有限公司龙首矿甘肃金昌737100

郭三军(金川集团有限公司龙首矿,甘肃 金昌 737100)

金川矿区破损充填钻孔永久性可修复综合技术

Permanent repairable technology for damaged filling hole in Jinchuan mining area

郭三军(金川集团有限公司龙首矿,甘肃 金昌 737100)

金川集团公司矿山充填时大量充填钻孔破损导致系统无法使用,严重影响生产;大量的新钻孔施工导致高成本,且受到矿体地质条件限制。对此提出采用不耦合布管和充填钻孔可修复综合技术,实现了钻孔永久性使用,并成功应用。

钻孔修复;不耦合布管;永久利用

1 前言

金川集团有限公司(以下简称“金川公司”)是采、选、冶配套的大型有色、化工联合企业。公司拥有世界著名的超大型多金属共生硫化铜镍矿床,由于矿体与围岩破碎、不稳固,因此充填法是金川公司坑下主体采矿方法。金川集团公司是我国充填工艺最完善、充填技术水平最高的矿山之一。从20世纪80年代初就开始研究管道输送充填料浆工艺,截至目前,整个金川矿区共有5座充填制备站,7套充填系统,全部采用管道输送工艺。西一采区、西二采区矿体管道自流充填系统正在筹建中。充填钻孔是充填料浆从地表输送到井下采场的咽喉工程。由于充填料浆对充填钻孔的冲刷、磨蚀等作用,许多钻孔使用时间不长就破损报废,需要重新打钻,成本非常高。更主要的是受地理、地质环境制约施工,对生产影响很大。通过研究,破损钻孔修复和永久重复使用取得了成功。

2 钻孔使用现状和问题

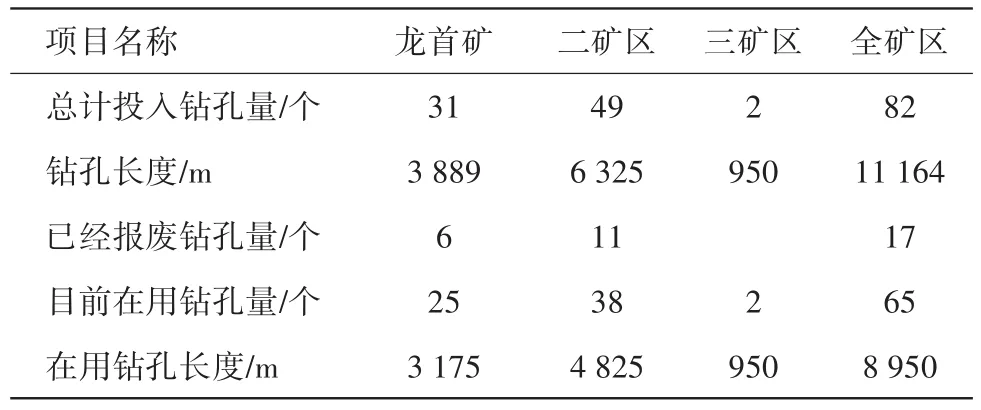

金川矿区充填钻孔的使用寿命一般在40万~60万m3充填量,见图1,最大使用寿命有超过100万m3充填量的个例,最小使用寿命不到20万m3充填量。金川矿区年充填能力达到180万m3,且充填量呈现逐年递增趋势。截至目前,全公司共有充填钻孔82个,钻孔总长度11 164m,其中已报废钻孔17个,正在使用65个,使用钻孔长度8 950m,钻孔使用情况统计见表1。

图1 满管输送与自由下落输送时的管道磨损情况

表1 金川矿区充填钻孔使用情况统计

管道自流输送关键是依靠垂直钻孔中料浆在输送过程中因重力产生的自然压差,克服管道沿程阻力与局部阻力损失。由于料浆冲击等原因,垂直钻孔极易磨损破坏、堵塞,从而丧失输送料浆的功能。

随着公司生产能力的增长和开采深度的增大,深井充填固有的垂高大、倍线小的特点愈加明显,充填钻孔因磨损而破坏将更加严重,钻孔使用寿命将大大缩短。为保证连续充填,一般每钻孔组布置钻孔4~6条,当组群中的钻孔全部损坏报废时,就必须重新施工新的钻孔组。新的钻孔组要布设在搅拌站附近,受地表地形、地表工业场地、井下已有工程衔接、井下钻孔机房和钻孔硐室位置的限制,重新布置新钻孔极为困难。为提高钻孔的使用寿命,金川公司采取了各种技术措施,如对因冲击和磨损造成的堵塞钻孔进行重新通孔,安装小直径的套管重新投入使用等,但小直径钻孔使用寿命仍然有限。

金川公司年充填量近200万m3,主要采用粗骨料(如棒磨砂等)高浓度充填,与尾砂胶结充填矿山相比,管道磨损破坏更为严重。截止目前,金川公司共报废钻孔17个,累计报废钻孔长度2 214m,分别占全公司钻孔总数及总长度的21%和20%。查清已破损钻孔破损位置与使用寿命并进行统计分析,对揭示钻孔破损规律、研究防磨损技术有重要的意义。

3 破损钻孔的修复和钻孔永久使用研究

3.1 常规对策和新技术原理

破损钻孔的修复是世界性的技术难题,破损钻孔修复可以通过以下3种途径来实现:一是打通堵塞的钻孔,重新下较小直径的套管,改为其他用途,或继续承担充填任务,这是当前最成熟的做法,如金川公司对破损钻孔的再利用就采用此技术;二是对破损钻孔位置进行探测与修复,以恢复其功能,此方法不适合金川矿区使用;三是将破损钻孔加以改造,通过更换钻孔内管道实现钻孔永久性可修复使用。

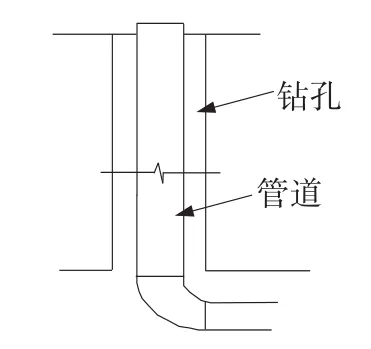

永久性可修复钻孔技术的基本原理为:根据设计的充填管道直径,施工一条大直径的钻孔,并安装套管,套管内径比设计的充填管道外径大50~60mm,在带套管的钻孔内安装设计的充填管道,即充填管道为不耦合安装。充填管道达到预期寿命后,利用配有切割刀具的钻机,将该管道切割并取出,然后重新安装新的管道,见图2。由于钻孔与管道不耦合布置,破损管道可无限次更换,从而实现了充填钻孔的永久性可修复使用。对金川公司大直径破损钻孔,可以采用上述技术,切除破损套管后,将原钻孔刷大,重新安装新套管,在新套管内安装与原套管直径相同的充填管道,使该钻孔成为可更换充填管道的永久性钻孔,其技术原理见图3。虽然该工艺增加了一套充填管路,但由于管道可多次更换,实现了钻孔的永久性利用,节省了重新施工钻孔及相应井下硐室工程的费用,解决了新钻孔施工位置不够的难题。开发应用该技术必须研究解决破损管道的切割与更换工艺、管道的固定方法等技术难题。

图2 不耦合布管充填钻孔示意图

3.2 实施过程中技术难点及解决方案

与室内试验、理论研究、模拟分析不同,本项目属于现场工业应用研究课题。在实施过程中主要技术难点和解决方案如下。

3.2.1 管道更换周期

当出现下列情况之一时,可考虑进行管道更换:①钻孔底部出现漏浆;②充填量到达钻孔预期寿命;③钻孔电视探测发现管道局部严重磨损即将磨穿。

图3 破损钻孔永久性可修复方案原理图

3.2.2 破损钻孔的可修复使用标准

并非现有破损钻孔均可通过该项技术改造成为可修复使用的永久性钻孔,如果出现下列情况之一,则可认为该钻孔已经永久报废,不具备修复使用的可能,除此之外的其它形式的破损钻孔理论上均可利用该技术进行永久性可修复使用:①因孔壁严重塌落造成大块堵塞、致使无法清理的塌孔;②因岩层移动造成的钻孔错位。

3.2.3 钻孔内不耦合管道的固定方法

对于深度不大(如不超过200m)的钻孔,不耦合管道可以仅在钻孔两端固定,孔内管道利用自身刚度保持垂直度。如果钻孔深度过大,不耦合孔内管道也应进行局部固定。解决的办法是研究孔口与孔底的固定技术和孔内专用固定材料与工艺。

3.2.4 破损管道切除时的刀具定位

受安装精度限制,不耦合布置管道中心线与钻孔中心线可能不完全一致,在局部地段甚至可能会出现管道与孔壁接触。另外,由于不耦合管道孔内一般不进行固定,因此孔口部分管道切除后,孔内部分管道可能发生偏斜。在这两种情况下,切割刀具能否准确定位顺利进入管道,成为该技术成功的关键因素之一。解决的办法是:①切割更换管道前,测定管道偏斜度;②刀具与钻杆的非直线联结;③添加孔内导向器;④提高操作人员的技术水平。

3.2.5 钻孔刷大与套管拆除方法

现有破损钻孔改造成孔内不耦合布置等直径充填管道的永久性钻孔时,必须将破损钻孔刷大、拆除旧套管。由于套管与孔壁固结在一起,因此,套管拆除技术难度较大。解决的办法是研究破损套管与周围岩体的分离技术。

4 破损钻孔修复和不耦合安装使用

4.1 实验具体过程

结合金川公司充填钻孔具体情况,可以采用破损钻孔修复改造方式实现钻孔的永久性可修复利用。由于金川公司新钻孔施工位置不够,因此,如何将破损已接近报废的钻孔进行修复改造,使其成为永久性可修复使用钻孔具有更重要的现实意义。

应该指出的是并非现有破损钻孔均可通过该项技术改造成为可修复使用的永久性钻孔,如果可修复,见图3所示按下列步骤实施。

(1)钻孔清理。如果已经出现钻孔淤积,首先用地质钻机进行通孔。

(2)孔内检查。利用JL-IODI钻孔电视对清理后的管道进行全程检查,确定不同位置管道的磨损情况。

(3)扩孔。首先利用XY-4或XY-5型地质钻机配合大直径地质钻头(钻头直径比套管外径大60~70mm)自上而下分段将破损套管与周围岩壁分离,每次分离长度0.8~2.5m。然后对分离部分的套管利用切割刀盘进行切割,使用钻孔打捞器将切除部分从孔内取出。反复进行该步骤,直至孔内整条套管全部切除,并达到扩孔目的。

(4)安装新套管。自上而下安装新的套管,套管内径比充填管道外径大50~60mm。

(5)新管道安装。在带套管的钻孔内自上而下分段安装新的充填管道。在地表孔口及井下孔底部位设置固定支架进行充填管道固定。

4.2 几点说明

(1)一条破损钻孔修复改造费用可能比新施工一条钻孔钻进费用高,但由于新钻孔需要配套的井下硐室工程及其他配套设施费用较高,因此该技术仍然具有明显的综合成本优势。

(2)破损充填钻孔永久性可修复技术的最大优势在于通过定期更换钻孔内充填管道,实现了钻孔的永久性使用,从而大大降低了每组钻孔数目(新技术每组钻孔仅需2~3条,而金川公司当前每组钻孔数达4~6条),提高了钻孔保障程度。更为重要的是解决了新施工钻孔位置不足的现实困难。

(3)管道不耦合安装时的固定问题,由于管道外径仅比套管内径小50~60mm,利用孔口和孔底的固定支架,并借助管道本身的刚度,完全可以保证管道的安装质量。

4.3 实施结果

龙首矿西部一级充填钻孔是西部充填搅拌站充填料浆输送通往井下的唯一通道。一级钻孔长88m,用于充填下料的钻孔有3条,分别是4、5、6号钻孔。管材均为Φ180mm×14mm无缝钢管。钻孔从1990年启用,已经累计每条平均充填170万m3。经过十几年的使用以后,4号、6号两条钻孔管壁多处破损,无法正常使用,处于报废状态。目前仅5号钻孔维持生产,一旦出现钻孔故障,充填生产将被迫停止。经现场调查,4号钻孔完全具备进行破损钻孔永久性可修复使用现场实验的条件,将龙首矿4号钻孔作为破损钻孔永久性修复使用的实验地点。

2008年3月工程正式开始,7月完成施工并顺利交工投产至今,应用良好,取得圆满成功。

5 结语

由于金川公司井下采矿主要采用胶结充填方法,各矿区胶结充填所采用的充填工艺、使用的充填材料、充填钻孔的设计方法、施工工艺和管材规格都比较类似,因此在龙首矿进行的破损钻孔永久性可修复使用研究成果完全可以在全公司推广应用。公司全矿区平均年充填量达180万m3,按照平均钻孔使用寿命计算,每年报废的钻孔总长度达到1 000m左右,平均需要新投入的钻孔数量高达10条。如果不采用该技术,按原有方法施工一条新钻孔(假定深度100m)费用(包括钻孔钻进、套管安装、硐室工程、施工措施工程等)51.88万元,如果采用不耦合布管的破损钻孔永久性可修复技术,则费用为19.66万元,即采用该技术进行破损钻孔永久性可修复使用费用比新施工钻孔(含硐室工程)费用降低62%。更为重要的是解决地表施工新钻孔位置不够的难题,为公司可持续发展做出重要贡献。

综上所述,在目前技术经济条件下研究开发充填钻孔不耦合布管技术,实现了现有破损钻孔的永久性可修复使用;同时,也可将该技术直接应用于未来新钻孔施工中,使其永久性可修复使用。破损钻孔永久性可修复使用研究应用,破损充填钻孔的修复使用是所有使用充填钻孔的矿山面临的共同问题,对于金川公司持续发展具有非常重要的意义,具有较高的学术水平和推广应用价值。

TD853.34

B

2010-06-22

郭三军(1972-),男,甘肃成县人,电气工程师,从事采矿生产技术、矿山设备技术及管理工作。

Abstract:The mine filling system in Jinchuan Group,Ltd.can’t be used because of a large amount of damaged filling hole,and it seriously affects the production.A great deal of new drill hole construction lead to higher cost,at the same time,it is limited by geological condition.In view of this situation,the uncoupled distributing pipe and hole repairable technology are put forward to get the goal of hole permanent usage,and it is successfully applied.

Key words:repair of drill hole;uncoupled distributing pipe;permanent usage

1672-609X(2011)01-0001-03