卧式车床车削振动主动控制系统设计与实验研究*

2011-09-29林海波林君焕杨国哲

林海波 林君焕 杨国哲

(①台州职业技术学院机电工程学院,浙江台州 318000;②沈阳工业大学机械工程学院,辽宁沈阳 110023)

切削加工中由于各种干扰因素的存在,切削振动是无法避免的。切削加工中的振动主要有受迫振动、自由振动、自激振动和混合型振动。这种相对振动对工艺系统影响很大,一方面使切削层参数发生变化,影响切削力的动态变化;另一方面刀具的振动也使加工中工件表面形成凸凹不平的加工表面,是影响工件表面粗糙度的重要因素。加工过程中振动形式多样,机理复杂,涉及到工艺系统的多方面因素,因此振动控制应该从总结切削加工中振动规律入手,分析切削系统的振动特点,建立适合车床特性的振动控制模型和措施。在振源与系统之间采取一定措施,减小振动对加工质量的影响,保证加工质量。

振动控制分振动被动控制和振动主动控制。振动被动控制不需要外界能源,易于实现,经济性与可靠性好,在许多场合下减振效果令人满意,己广泛地在各工程领域中得到应用。但由于振动被动控制提供的控制力较小,难以达到理想的控制效果,且无法适应受控对象参数的动态改变,部件质量和体积较大等。振动主动控制和振动被动控制相比,由于它具有振动控制效果好,适应性强,目前已成为国内外振动工程领域的研究热点。其按某种控制规则提供给受控对象以控制力,改变整个系统的动态特性,有效地减小受控结构的振动,消除低频、超低频振动信号和剩余的少量高频振动信号。

1 车削振动模型分析

要解决振动问题,首先要分析振动产生的原因。车床车削振动时,刀具与工件之间的相对位移变化大致由以下情况引起:

(1)随机力引起的位移变动。在加工比较均匀的工件时,机床与刀具所受的力比较平稳,一般可认为在一般情况下,激励的均值为零,响应的均值也为零。

(2)瞬态力引起的位移变动。由于毛坯不均或存在质点等原因,引起瞬态冲击,作用时间很短,引起系统振动。此类型,可视为有阻尼自由振动处理。

(3)自激振动引起的位移变动。在金属切削过程中,大多数情况下,刀具完全或部分地重复切削前一次或者前一个刀齿切削过的表面。在已加工表面上残留有振纹,当刀具再一次切削到有振纹的表面时,切削厚度发生变化。切削厚度的变化引起切削力的波动,又激起刀具和工件的相对振动,并再次残留下振纹。

(4)由于进给量大,转速高,工件质量中心和旋转中心的偏心等原因,主轴和加工工件的不平衡产生的振动。

车削振源由刀具车削力、主轴偏心力、自激振动等力作用于刀具产生。车削振动时,将由这些作用力在车削方向产生振动位移x。车削振动动力学模型如图1所示,可等效为一个质量弹簧阻尼系统。则其动力学方程为

式中:F为车削方向上合外力,包括车削力、主轴偏心力和自激振动作用力;ωn为主轴振动系统的固有频率;ζ为阻尼比。

2 主轴运动失衡下的振动主动控制研究

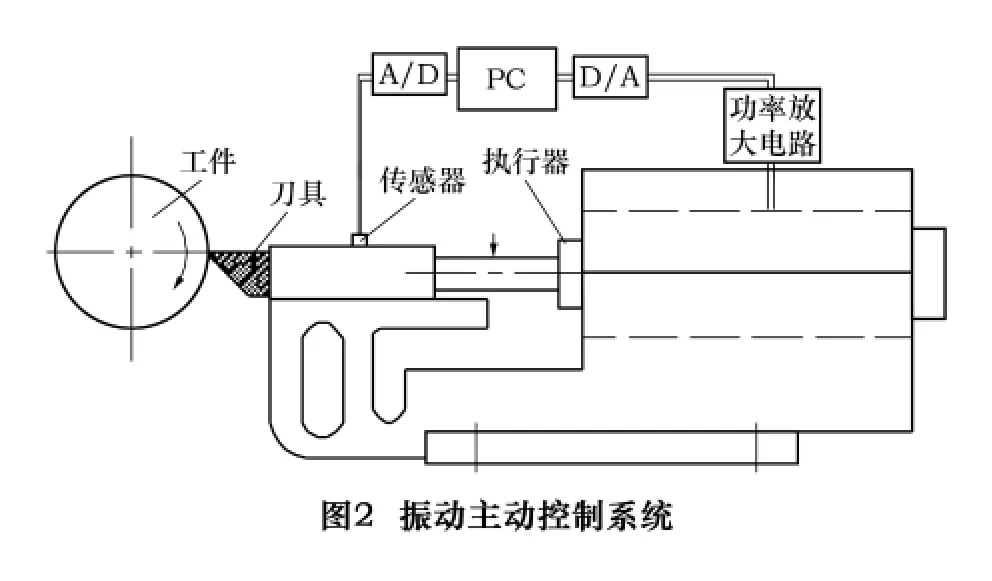

2.1 振动主动控制系统设计

车削加工时,由车削力、偏心力和自激振动作用力等引起刀具振动偏移。这种振动信号表现为持续性和规律性特征。针对这种周期性振动,有效控制方法是采用主动振动控制方式。振动主动控制系统组成如图2所示。它由专用刀架、超磁致伸缩执行器、功率放大电路、I/O接口电路、主控计算机及传感器组成。车削振动控制系统整个工作过程可以简述如下:当刀具对工件进行车削加工时,由于主轴等机构运动失衡产生偏心力而造成刀具与工件之间位移发生变化,此时电涡流传感器马上测知它们的位移变化量,变化量经传感器内的前置器放大后成为电信号模拟量,这个模拟量在经板卡的A/D转化后成为数字量输入到计算机中,计算机根据一定的控制算法将输入信号计算处理后输出合适的控制信号,该控制信号再经过板卡的D/A转化成为模拟控制信号,模拟控制信号再通过功率放大器变为大功率信号驱动执行器,以输出相应的输出力抵制刀具模块的振动。

2.2 车削振动主动控制系统仿真与实验

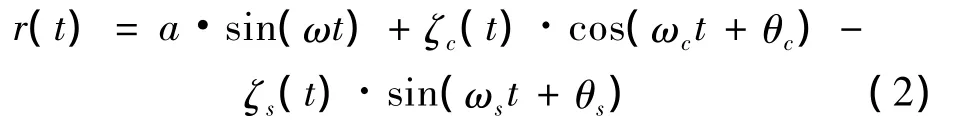

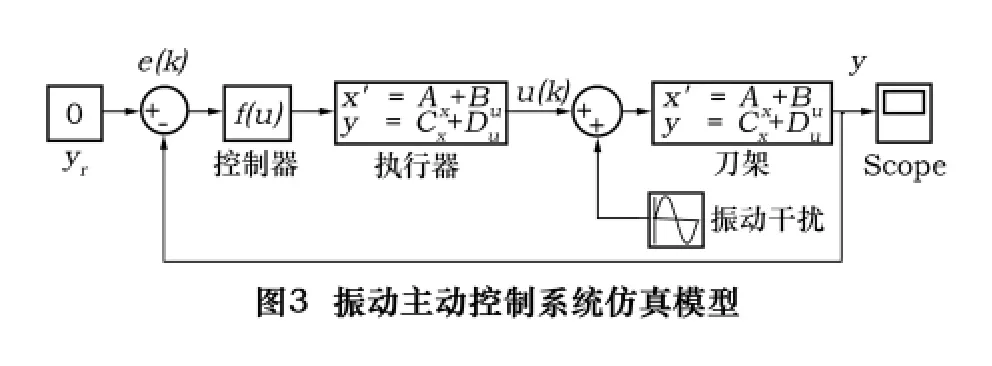

仿真系统中,振动可视为一种干扰源,表示为一正弦函数与一随机函数的组合,它的数学表达式为

其中,各参数的取值分别为:a=6;ζc(t)、ζs(t)为随机函数,最大值为1;ωc=ωs=1 000;θc=π/3;θs=π/6。

在该振动干扰作用下,通过如图3的仿真系统模型进行仿真实验验证振动主动控制作用效果,其中控制器采用传统的PID控制算法。在仿真中分别试验频率在50、100 Hz时的主动振动控制。如图4是频率为50、100 Hz时主动振动控制前后的振动位移结果。从图4a中可以看出频率为50 Hz时控制前振动位移幅度为30 μm,控制后振动位移幅度为5 μm,能减小振动幅值83.3%。从图4b中可以看出频率为100 Hz时控制前振动位移幅度为10 μm,控制后振动位移幅度为1 μm,能减小振动幅值90.0%。

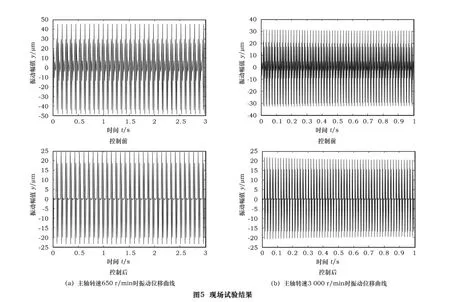

本系统的试验在一台普通车床上进行。正常加工时,车床的主轴转速为1 000 r/min,采样频率设为1 000 Hz,这样相对于振动频率来说,一个振动周期内,系统可以对振动曲线采样60次,足够满足控制要求。开启车床,主轴速度分别设定650 r/min和3 000 r/min,加工普通45#钢工件。图5是所测得曲线,650 r/min(11 Hz)位移振动幅度从控制前的50 μm减小到25 μm,主动振动控制能抑制振幅达50.0%;3 000 r/min(50 Hz)位移振动幅度从控制前的30 μm减小到20 μm,主动振动控制能抑制振幅达33.3%。

3 结语

(1)通过分析得到车削振动的振动源。

(2)建立了一种基于超磁致伸缩执行器的减振装置车削振动控制系统,该装置直接施力于受振对象达到控制振动的目的,控制是有规律地,持续地完成对机床的振动控制。

(3)实验表明,利用所设计的主动振动控制系统可将车削振动减小70%以上,提高系统减振效果。该装置能有效控制振动,在车切振动控制中具有一定的应用价值和前景。

[1]Wang J,Masory O.On the accuracy of a stewart platform -part I:The effect of manufacturing tolerances[C].IEEE Inter conf on Robotics and Automation,1993:114-120.

[2]杨国哲,王伟,巩亚东,等.关于虚拟车削加工中的粗糙度预测的研究[J].组合机床与自动化加工技术,2004(1):9-11.

[3]盖玉先,董申.亚微米超精密车床振动的神经网络控制[J].高技术通讯,2000(4):74 -77.

[4]李国平,林君焕,韩同鹏,等.车削振动的免疫PID控制研究[J].兵工学报,2010(31):580-585.

[5]J Lin,wei- zheng liu.Experimental evaluation of a piezoelectric vibration absorber using a simplified fuzzy controller in a cantilever beam[J].Journal of Sound and Vibration,2006(66):1 -16.

[6]E C Lee,C Y Nian,Y S Tarng.Design of a dynamic vibration absorber against vibrations in turning operations[J].Journal of Materials Processing Technology,2001(108):278-285.

[7]莫凡芒,孙庆鸿,陈南,等.精密机床半主动隔振系统多目标优化[J].制造技术与机床,2005(1):40 -42.

[8]孙红灵,张培强.主动隔振与动力吸振器的联合减振研究[J].机械强度,2005,27(4):432 -435.

[9]余佩琼,梅德庆,陈子辰.基于稀土超磁致伸缩材料的微致动器设计[J].农业机械学报,2003,34(3):105 -108.