大倾角双斜工作面岩移规律数值模拟研究*

2011-09-29牛保炉张益东程敬义王晓溪金志远温耀军张弛

牛保炉张益东程敬义王晓溪金志远温耀军张弛

(1.中国矿业大学矿业工程学院煤炭资源与安全开采国家重点实验室,江苏省徐州市,221008;2.晋城蓝焰煤业股份有限公司古书院煤矿,山西省晋城市,048000)

大倾角双斜工作面岩移规律数值模拟研究*

牛保炉1,2张益东1程敬义1王晓溪1金志远1温耀军1张弛1

(1.中国矿业大学矿业工程学院煤炭资源与安全开采国家重点实验室,江苏省徐州市,221008;2.晋城蓝焰煤业股份有限公司古书院煤矿,山西省晋城市,048000)

为研究大倾角双斜开采工作面的采场应力分布与围岩变形破坏特征,根据新集二矿E1108工作面地质条件,采用UDEC2D3.1数值模拟软件分别对大倾角双斜工作面俯采与仰采时的岩移规律进行了模拟计算,并对现场相关实测结果进行了分析。结果表明,大倾角双斜工作面俯采及仰采时采场围岩应力分布及覆岩变形破坏特征均呈现与近水平或缓倾斜煤层不同的特殊规律。数值模拟分析与现场实测结果基本一致。

大倾角双斜工作面 围岩应力 岩层移动 数值模拟

大倾角双斜回采工作面是指大倾角煤层采取沿倾向布置、走向推进的长壁采煤法时,受褶曲等地质构造影响,先后经历俯斜(仰斜)、仰斜(俯斜)两个回采阶段的工作面。在工作面倾向角度较大的同时还要连续经过俯斜、仰斜两个回采阶段,这对工作面围岩控制、设备选型及稳定性控制、现场生产管理等诸多方面均提出了很大挑战,此类工作面也基本上汇集了大倾角煤层综采工作面所面临的各种问题。而大倾角煤层开采领域相关问题的研究尚处于探索阶段。所以,研究大倾角双斜开采工作面的采场应力及变形破坏特征,对解决各种特殊情况下大倾角煤层开采所面临的问题提供了重要的科学依据。

1 工程概况

E1108工作面位于新集二矿-550 m开采水平东翼采区,井下标高-464.9~-607.0 m,工作面走向长度平均940 m,倾斜长度110~127 m。工作面开采11-2煤层,煤层平均厚度2.83 m,直接顶为泥岩,老顶岩层由下向上依次为细砂岩、薄煤层、泥岩、砂质泥岩等,煤层直接底为泥岩,老底是细砂岩。煤层倾角10~45°,平均32°。煤层褶曲发育,在走向上缓波状起伏。工作面里段为伪俯采,外段为伪仰采,最大俯采角度达42°,最大仰采角度25°。

2 模型的建立

利用UDEC2D3.1数值模拟软件分别建立走向、倾向两个数值分析模型,考虑到11-2煤层埋藏较深,基岩比较厚,所以一部分地层简化为均布载荷。走向模型长1400 m,高450 m,倾向模型长600 m,高450 m,采用Mohr-Coulumb本构模型。模型中围岩物理力学性质参照 E1108工作面实际岩体力学特性,见表1。模型位移边界条件为:模型的左右及下部边界为位移边界,左右边界限制X方向的位移(X的原点位于模型左侧边界);下部边界限制Y方向的位移(Y的原点位于模型下侧边界)。

走向模型采用分步开挖的开采方式,并分步进行模型应力平衡计算。模型中俯采推进长度为470 m,工作面切眼位于X=250 m处,推进至X=650 m俯采结束,俯采角度设置为30°;俯采结束后进入仰采阶段,于X=1150 m处结束,仰采角度设置为25°。倾向模型采用一次开挖的开采方式,工作面倾角设置为30°,工作面倾斜长115 m,风巷位于X=250 m煤层处,机巷位于X=350 m煤层处。

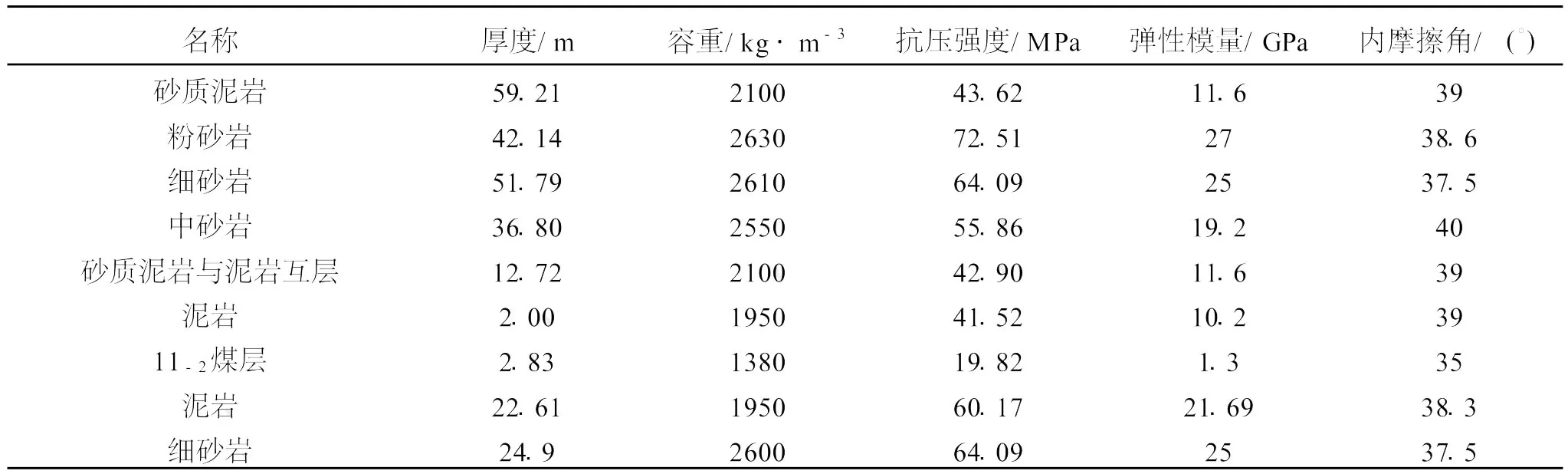

表1 E1108工作面煤岩体力学参数

3 模拟计算结果分析

3.1 走向模型计算结果

3.1.1 采场围岩应力分布特点

工作面俯采段及仰采段的围岩应力分布特征及顶板应力分布曲线分别如图1、图2所示。随着工作面的推进,围岩应力分布呈现了原岩应力区、支承应力区、采空区应力恢复区、采空区应力降低区4个分区。由图1(a)知,俯采段顶板围岩应力释放较大的区域(即采空区应力降低区)位于采空区靠近开切眼侧上方;采空区底板岩层中同样形成拱形应力降低区,主要区域位于靠近工作面侧底板岩层下方。开切眼侧及工作面侧岩层中均形成支承应力区,且工作面侧岩层中的应力集中程度更高。由图2(a)和2(b)可知,工作面最大超前支承压力约为18 MPa,超前工作面煤壁15 m左右。俯采结束后,即俯采向仰采的过渡阶段,超前支承应力达到了最大值,最大达20 MPa,应力集中系数达2.0。分析可知,由于工作面俯角大,煤层开采后,直接顶冒落时有向工作面侧滑动的倾向,开切眼侧采空区由于充填不足而造成冒空现象,开切眼侧岩层垮落高度增加带来应力降低区范围的增大;老顶则受自重影响支承在工作面前方煤体上,引起此处围岩应力集中。

由图1(b)可知,工作面仰采时,之前的回采已经对围岩造成了充分的扰动,采空区顶板围岩应力降低区范围更大;同俯采时相比,仰采时顶板岩层由于受到自重沿岩层层面指向采空区分力的影响,直接顶岩层更易垮落,老顶岩层破断步距也较短,来压时顶板受到的扰动更加剧烈,造成顶板岩层破断处围岩应力降低的幅度也更大。从应力分布曲线图2(c)和2(d)可以看出,仰采段工作面最大超前支承应力较俯采段小,且最大支承应力超前工作面不足10 m。

3.1.2 围岩变形特征分析

从工作面走向顶板位移曲线分析可知,工作面进入仰采阶段后俯采段上覆岩层垂直位移继续增大,回采结束后上覆岩层垂直位移曲线由非对称状态恢复成对称状态,见图3(a);俯采段与仰采段上覆岩层水平位移方向相反,均指向俯、仰采拐点方向,并且由俯采向仰采的过渡阶段水平位移普遍较小,见图3(b)。

图3 工作面走向顶板位移曲线

图4 顶板岩层垮落特征图

顶板岩层垮落特征如图4所示,上覆岩层在不同开采阶段呈现出不同的垮落规律。俯采时由于煤层倾角大,在岩层自重和采动力的共同作用下,直接顶相互“咬合”,形成了砌体梁结构,使得老顶等上覆岩层难以垮落,垮落步距较长。而仰采过程中,顶板岩层受自重沿岩层层面指向采空区的分量的拉力作用,直接顶随着工作面推进基本上随采随冒,老顶来压步距也较短,并且老顶岩层断裂成的岩块在重力的作用下向采空区方向旋转、下滑,使得工作面液压支架上方岩层结构很不稳定,容易产生压垮型冒顶事故和推垮型冒顶事故,同时液压支架将多次承担着顶板的动载压力。基本顶初次来压步距为40 m,俯采段周期来压步距为20 m,仰采段周期来压步距为10 m。

3.2 倾向模型计算结果

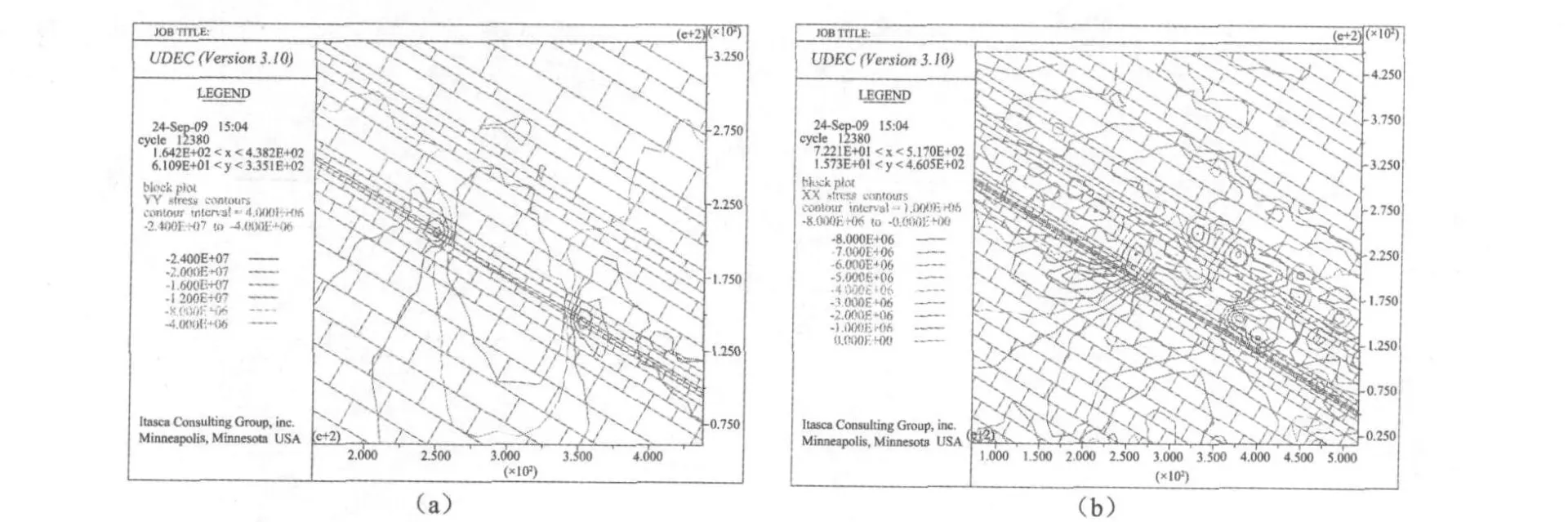

3.2.1 垂直应力分布特征

由图5(a)可知顶板围岩应力释放较大的区域(即应力降低区)位于工作面中上部,应力降低区呈轴线向工作面上部偏移的拱形轮廓;煤层开采后,工作面下端头岩层内的垂直应力要比上端头更集中,因此要注意加强下端头及运输巷的支护。分析可知,工作面倾角较大时,工作面上部直接顶冒落后有可能沿底板滑移,导致工作面上部顶板垮落带高度增加;受老顶岩层分力影响,工作面下端头应力更加集中。

3.2.2 水平应力分布特征

由图5(b)可知水平应力比较集中的区域位于工作面上端头底板及下端头顶板中,上端头顶板中的水平应力小于下端头,上端头底板中的水平应力则大于下端头,这说明工作面上端头更容易发生底臌现象,所以工作面上端头要着重底板管理,下端头要着重顶板管理。另外,顶板岩层中的应力降低区主要分布在工作面中下部,且岩层层位比较高,工作面中上部顶板岩层的水平应力明显比中下部大,说明工作面中上部更容易发生片帮冒顶。

图5 工作面倾向剖面围岩应力分布特征

3.2.3 围岩变形特征

工作面倾向顶板位移曲线如图6所示,工作面顶板岩层发生了水平位移与垂直位移的复合运动,距煤层8 m处顶板中最大水平位移与最大垂直位移均位于工作面中上部,距煤层40 m处位移曲线峰值则基本在工作面中部,距煤层65 m处最大位移则已偏向工作面下部,即岩层层位越高,位移峰值越偏向工作面下部方向。

图6 工作面倾向顶板位移曲线

对比图5(b)和图6(b)可以发现,发生应力集中的工作面下端头顶板岩层出现正位移与负位移的交错现象,煤层上方8m处顶板水平位移为负位移,以上则为正位移。同时,水平应力较小的上端头顶板中的水平位移也较小。

4 现场实测结果

4.1 工作面基本顶来压特征

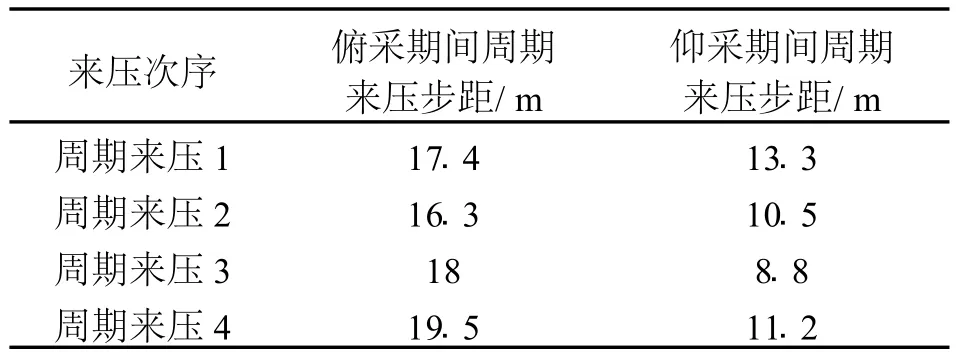

E1108工作面回采时,俯采段与仰采段呈现不同的周期来压特征,见表2,俯采时沿顶板岩层的分力指向煤壁侧,顶板岩层受压力作用使顶板裂隙有闭合的趋势,有利于保持顶板的连续性而不易破断,老顶周期来压步距较长,据观测,工作面平均周期来压步距为17.4~19.5m。仰采时顶板将产生沿岩层层面指向采空区方向的分力,在此分力的作用下,顶板岩层受拉力作用更容易出现裂隙,老顶岩层也更易破断,观测期间,平均周期来压步距仅为8.8~13.3 m。将现场实测数据与数值模拟结果对比分析可知:数值模拟得到的基本顶垮落特征与现场实测结果基本一致。

表2 工作面周期来压特征

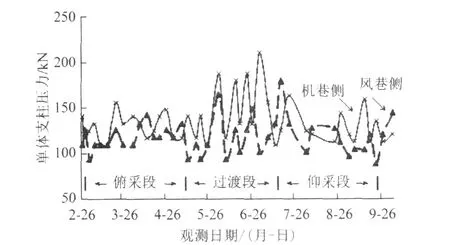

4.2 工作面超前支承压力实测分析

分析工作面超前单体液压支柱支承压力(见图7)可知,由俯采向仰采过渡阶段工作面超前支承压力最大,最大达211 kN/柱,这与数值模拟得出的结果是一致的。另外,通过对比,回采过程中运输巷侧超前支承压力普遍比回风巷侧大,这也验证了倾向模型计算中产生应力集中现象的工作面下端头围岩垂直应力要比上端头大的结论。

图7 工作面超前支承压力变化曲线

5 结论

(1)大倾角双斜工作面开采时呈现与近水平或缓倾斜煤层不同的围岩应力分布规律:工作面俯采时采空区顶底板岩层应力降低区均呈轴线偏移的拱形;俯采及仰采时工作面前方围岩中均形成应力集中区,俯采时最大超前支承压力约为18 MPa,超前煤壁15 m左右,仰采时超前约10 m。

(2)煤层开采时,沿走向方向顶板岩层产生了水平位移与垂直位移的复合运动;回采结束后,垂直位移曲线形成轴对称状态,水平位移曲线则呈中心对称状态。俯采时顶板岩层受自重指向煤壁侧的分力作用不易破断,垮落步距较长;仰采时分力方向指向采空区侧,顶板岩层受到拉力作用更易破断;数值模拟得到的基本顶来压特征与现场实测结果基本一致。

(3)倾向模型计算结果表明:工作面下端头岩层内的垂直应力要比上端头大,因此要注意加强下端头及运输巷的支护;工作面顶底板中均出现拱形垂直应力降低区;水平应力集中区分别位于工作面上端头底板及下端头顶板中,因此工作面上端头要加强底板管理,下端头要加强顶板管理。

[1]赵元放,张向阳,涂敏.大倾角煤层开采顶板垮落特征及矿压显现规律[J].采矿与安全工程学报,2007(2)

[2]石平五.急斜煤层老顶破断运动的复杂性[J].矿山压力与顶板管理,1999(3)

[3]黄建功.大倾角煤层采场顶板运动结构分析[J].中国矿业大学学报,2002(5)

[4]伍永平,解盘石,杨永刚等.大倾角煤层群开采岩移规律数值模拟及复杂性分析[J].采矿与安全工程学报,2007(4)

(责任编辑 张毅玲)

Numerical simulation of surrounding rock movement pattern in downward&upward coalmining at large inclination angle

Niu Baolu1,2,Zhang Yidong1,Cheng Jingyi1,Wang Xiaoxi1,Jing Zhiyuan1,Wen Yaojun1,Zhang Chi1

(1.State Key Laboratory of Coal Resources and Mine Safety,School of Mining Engineering,China University of Mining&Technology,Xuzhou,Jiangsu 221008,China;2.Gushuyuan Coal Mine,Jincheng Blue Flame Coal Industry Co.,Ltd.,Jincheng,Shanxi 048000,China)

Aiming at the geological conditions of E1108 coal face of Xinji#2mine,the stope stress distribution and features of surrounding rock deformation in downward&upwardmining at large inclination angle were studied with UDEC2D3.1 numerical simulation software and the surrounding rock movement in downward&upwardmining at large inclination angle and relative measured results have been simulated.It indicates that the stope stress distribution and features of surrounding rock deformation in downward&upwardmining at large inclination angle show on special patterns different from exploiting horizontal and gentle inclined coal seams.The findings provide scientific evidence to E1108 coal facemining andmining practice under similar conditions.

downward&upwardmining coal face,surrounding rock stress,strata movement,numerical simulation

TD323

A

中国矿业大学煤炭资源与安全开采国家重点实验室开放研究基金资助项目(09KF10)。

牛保炉(1966-),男,山西晋城人,硕士研究生,现任晋城蓝焰煤业股份有限公司古书院煤矿矿长,主要从事采矿及管理等方面的工作。