制备烯烃的各类原料的现状与发展前景

2011-09-28梁晓霏江慧娟

梁晓霏 江慧娟

(中国石化上海石油化工股份有限公司,200540)

制备烯烃的各类原料的现状与发展前景

梁晓霏 江慧娟

(中国石化上海石油化工股份有限公司,200540)

长期以来,生产乙烯的原料主要为石油和天然气。目前油气价格飞涨、资源日益匮乏,非油气的多元化资源的开发利用受到各国广泛重视。文章综述了生产烯烃的各类原料的现状及发展前景。现阶段以油气资源为原料的蒸汽裂解工艺是生产乙烯的主要手段,乙醇制烯烃工艺在巴西获得重大突破,煤制烯烃工艺正在中国实现工业化,将获得较大发展。

乙烯 丙烯 蒸汽裂解 乙醇制烯烃 煤制烯烃

石油化工是推动世界经济发展的支柱产业之一,而乙烯工业作为石油化工行业的龙头更具有举足轻重的地位。长期以来生产乙烯的原料主要来自石油和天然气。目前油气价格飞涨、石油资源日益匮乏,后石油时代乙烯工艺路线如何选择,是各个国家都在考虑的问题。非油气的多元化资源的开发利用受到各国广泛重视,全球化学工业已开始进入原料来源多样化的发展阶段。现在煤制烯烃和生物乙醇脱水制烯烃工艺是全球研究开发的热点,已基本具备工业化的条件,被认为是最有前途的工艺路线。下面将分析各烯烃原料的开发现状及发展前景。

1 目前烯烃生产以油气原料为主

以石油和天然气为原料生产乙烯的方法包括蒸汽裂解法、催化裂化法、丙烯歧化法等。目前工业上主要采用烃类蒸汽裂解法制备,全球98%以上的乙烯都采用这种工艺生产;催化裂化装置能生产质量分数为0.6% ~1.2%的乙烯,但这部分乙烯的回收常常受到原料组成和装置规模的限制,除美国外,其他国家的生产企业很少对这部分乙烯进行回收;丙烯歧化法也能生产乙烯,但因为丙烯市场常常好于乙烯市场,使得其仅停留于技术层面。

丙烯是蒸汽裂解各种烃类生产乙烯最重要的联产品,世界大约57%的丙烯是来自乙烯生产的副产品,35%来自炼油副产品。近年来,丙烯供应一直倍受关注,一方面,聚丙烯的生产促使丙烯需求增长强劲;另一方面,丙烯的供应经常不稳定,而且受到其他产品,主要是蒸汽裂解乙烯和催化裂解汽油生产的限制。多种“专门目的”(onpurpose)生产丙烯的工艺已经或正在实现工业化,未来几年将有大量此类工艺的丙烯装置投产,应该会使丙烯的供应更加稳定。

1.1 烃类蒸汽裂解生产乙烯

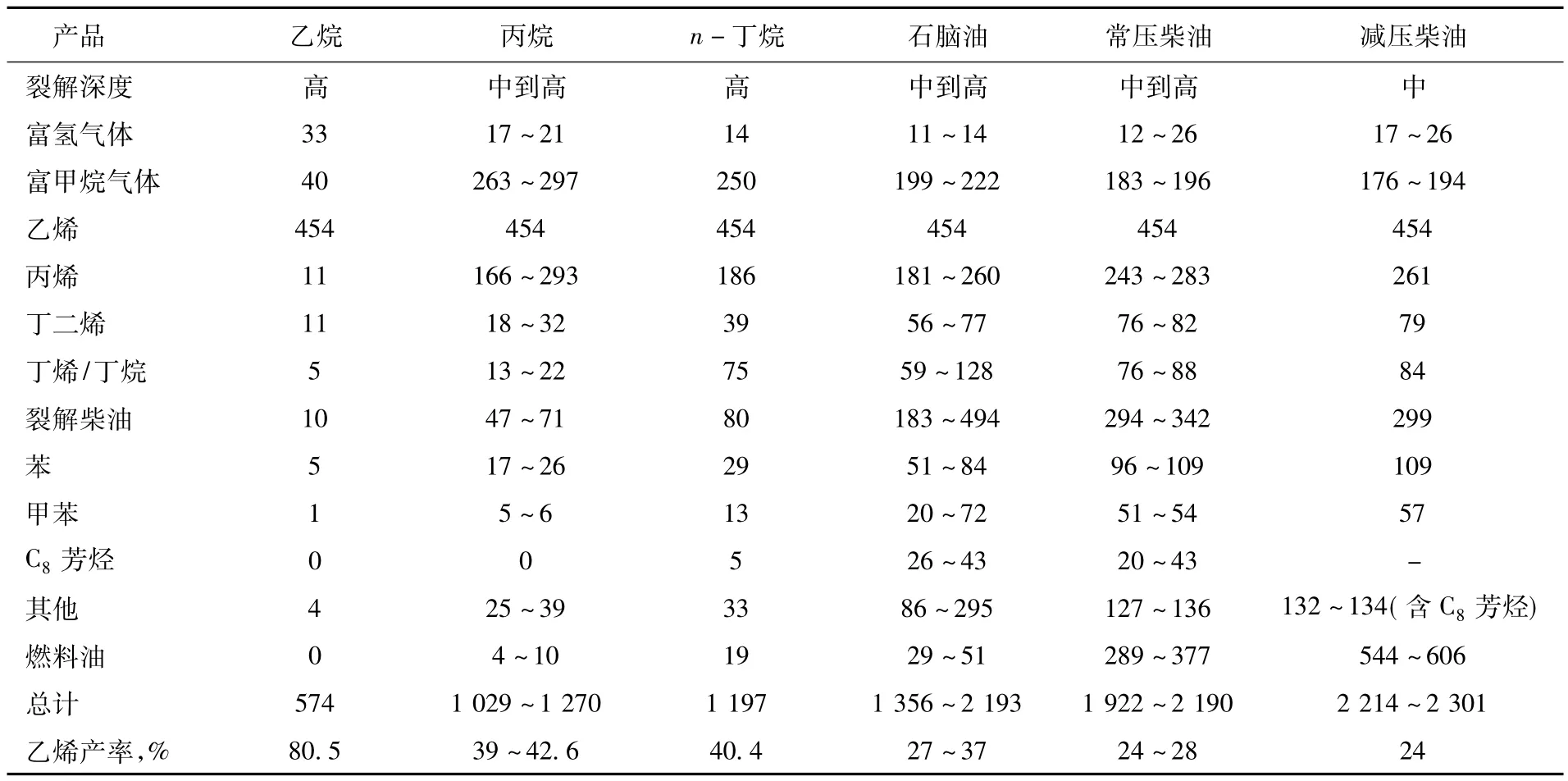

烃类蒸汽裂解主要采用石油馏分(石脑油、轻柴油、炼厂气)及轻烃(天然气中的乙烷、丙烷、丁烷等)为原料。不同原料裂解产品的典型组成见表1。

表1 不同原料裂解产品的典型组成(以相同的乙烯产能为基准) kt

基于乙烷的裂解装置副产物少,可以省掉许多附属回收设备,投资费用最省;基于石脑油的裂解装置及基于柴油的裂解装置的投资费用分别是乙烷的1.5倍和1.7倍。选择以石油馏分还是以液化天然气为原料生产乙烯,各国、各地区根据自己国家的资源和市场情况会各有侧重。美国、加拿大及中东等地因为有丰富廉价的天然气资源,侧重于以乙烷、丙烷为原料生产乙烯。截至2009年7月,非洲和中东90%以上的乙烯裂解装置是以乙烷等轻烃为原料的,加拿大以乙烷为裂解原料的乙烯产能占78.5%。美国的裂解装置一般都灵活选择以乙烷、丙烷、丁烷、石脑油、轻柴油及炼厂气等为裂解原料。2009年7月美国乙烯产能为27101 kt/a,其中只有2511 kt/a产能是以石油馏分为裂解原料的,约占总产能的9.3%;以乙烷、丙烷和丁烷为原料的乙烯产能为8180 kt/a,约占总产能的30.2%;其余60.5%的乙烯产能可灵活选用石油馏分和液化天然气为裂解原料。西欧和东北亚地区由于天然气资源短缺,基本不用轻烃作为裂解原料。全球以轻烃为原料的乙烯产能分布情况见表2。

表2 全球乙烯产能分布情况

从表2可知,从2009年年中到2013年,全球乙烯新增产能将达29237 kt/a(不含煤制烯烃和乙醇制烯烃产能),主要集中在非洲和中东、中国大陆、中国周边国家或地区,分别占新增产能的38.3%、29.7%和25.4%。除非洲、中东和泰国的新增乙烯产能会考虑以轻烃为裂解原料外,其他国家或地区很少用轻烃为裂解原料。因此到2013年,新增乙烯产能至少有45%以上是用石油馏分做裂解原料的。2008-2013年乙烯消费增长最快的国家与地区是非洲、中东及新加坡,消费年均增长率均达到14%,其次是印度和中国大陆,消费年均增长率分别为8.5%和9.9%。加拿大、西欧、日本、韩国、中国台湾省乙烯消费出现负增长。中东、新加坡和泰国目前就是乙烯下游产品的出口国,这些国家2013年前的乙烯产能年均消费增长率远高于消费年均增长率,未来几年仍然需要大量出口,目标市场主要是中国大陆。

1.2 丙烯供应受乙烯装置操作条件和汽油市场的制约

对于一定规模的乙烯装置,丙烯的产量取决于裂解装置的原料构成。除乙烷外的原料1 t乙烯可联产0.35~0.65 t丙烯,乙烷裂解只产生很少量的丙烯(0.02~0.04 t/t)。对于指定的原料范围,丙烯收率因装置的操作条件的不同而不同。裂解深度降低,即在较低的温度和压力下,丙烯收率较高,实际上,这种条件下所有副产物的收率都较高,生产商为优化装置的经济性和适应地方市场副产品供求平衡,在一定程度上可根据需要调节产品组成。近年来,化工用丙烯供应的增加大部分来自蒸汽裂解生产乙烯的装置。实际上,蒸汽裂解生产的丙烯几乎全部用于生产化工产品,很少用于燃料[1]。

催化裂化生产的C3馏分为原料的7%~13%,其中丙烯占5% ~9%。具体到炼厂气中,丙烯的比例与反应器类型、原料组成、催化剂类型及操作条件(反应温度或循环比等)相关。热裂解工艺,如普通的热裂解工艺、减黏裂化、流化焦化等工艺,也产生含有丙烯的气体。热裂解的目的是将常压或减压渣油转化为价值更高的石油产品,如气体、石脑油、柴油和焦炭。因工艺和原料不同而不同,气体的收率可达原料的15%,丙烯的收率一般为原料的1%。

从乙烯厂得到的丙烯的比例与乙烯的供求平衡、原料类型与裂解的操作条件相关。从炼厂得到丙烯,要权衡化工和炼油两种应用的经济利益。油价从2008年的最高价(超过140美元/桶),跌到2009年的最低价(不到40美元/桶),而2009年后期至2010年又一直在80~90美元/桶徘徊,这种变幻不定的能源市场,极大增加了炼厂化工用丙烯供应的不确定性。

1.3 “专门目的”生产丙烯的工艺

为了适应丙烯需求不断增长的需要,石油化工行业的技术人员开发了多项“专门目的”生产丙烯的技术,包括烯烃转位、丙烷脱氢、C4和C5烯烃的选择性裂解、甲醇制烯烃(MTO)、甲醇制丙烯(MTP)和增强的催化裂化等。这些路线均在不同程度上已经或即将进行工业化探索。下面介绍油气资源为原料的烯烃转位工艺和丙烷脱氢工艺等,MTO和MTP工艺将在煤制烯烃部分讨论。

1.3.1 烯烃转位工艺生产丙烯

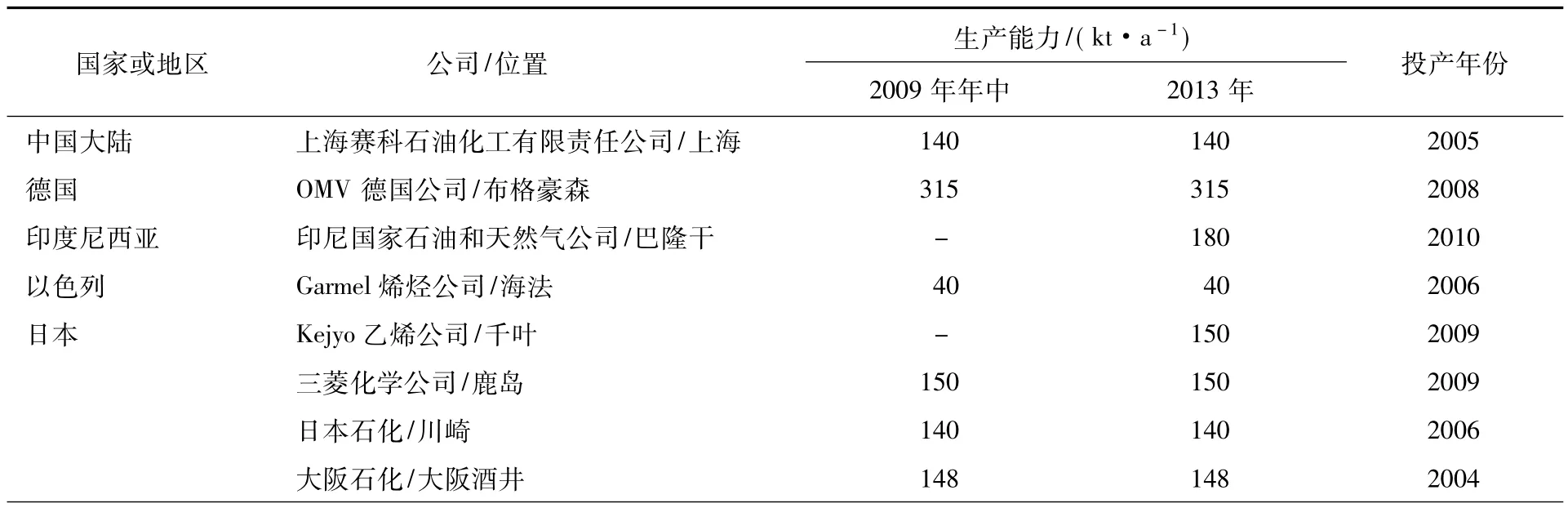

1985年阿科化工公司在美国德克萨斯州Channelview建设了第一套用乙烯生产丙烯的工业化装置,采用“三烯烃(Triolefin)”工艺,该工艺由菲利普斯公司开发。工艺中,乙烯首先二聚生产2-丁烯,2-丁烯和附加的乙烯发生烯烃转位反应生产丙烯。这套装置现由利安德巴塞尔公司运营,可根据具体需求灵活生产丙烯或丁烯。1997年这项技术被鲁姆斯公司购买,现称为烯烃转位技术(OCT)。法国石油研究院(IFP)也开发了烯烃转位技术,称为Meta-4工艺,由该工艺生产的丙烯统计在蒸汽裂解生产的丙烯中。2009-2013年采用乙烯和丁烯的烯烃转位反应生产丙烯的公司见表3。

表3 由烯烃转位工艺生产丙烯的公司

续表3

2009年中期至2013年,烯烃转位工艺生产的丙烯将增加80%以上,预计到2013年,将有约4828 kt的烯烃转位丙烯投入生产。

1.3.2 丙烷脱氢生产丙烯

丙烷脱氢工艺专利商主要包括:UOP、Sud-Chemie、Krupp Uhde、林德、菲利普斯和壳牌。UOP的是 Oleflex丙烷和丁烷脱氢工艺,Sud-Chemie(联合催化剂公司/ABB鲁姆斯Houdry)的工艺名为Catofin,KruppUhde 1999年通过收购菲利普斯的新工艺进入丙烷脱氢技术转让业务,林德公司也在转让丙烷-丁烷脱氢工艺,菲利普斯石油和壳牌也持有类似专利。

第一套丙烷脱氢的工业化装置是由泰国国家石化公司(PTF)于20世纪90年代初建设,随后在韩国、比利时、马来西亚和墨西哥也相继建成丙烷脱氢制丙烯装置。由于操作问题和市场条件,这些装置一直未能连续操作。

近来的技术进步已提高了丙烷脱氢工艺的经济性。由于丙烷脱氢装置规模加大,其产品与炼厂丙烯和裂解装置联产丙烯的成本差距已缩小。据有关专家测算,在丙烯和丙烷的价格差为200美元/t以上时,丙烷脱氢工艺就具有成本上的竞争性。

用丙烷脱氢工艺生产丙烯的生产能力将快速增长,许多公司已建成或计划建设丙烷脱氢装置,到2013年,将有约7000 kt的产能投产。采用丙烷脱氢生产丙烯的公司见表4。

表4 采用由丙烷脱氢生产丙烯的公司

续表4

假设丙烯对乙烯的价格比是1∶1,那么用丙烷脱氢生产丙烯的生产能力还会快速增加。大部分公司将与下游聚丙烯的生产实现一体化。尤其在中东,由于聚丙烯工业对丙烯需求增长,加之缺少足够的裂解丙烯和炼厂丙烯,因而丙烷脱氢成为有吸引力的工艺路线。

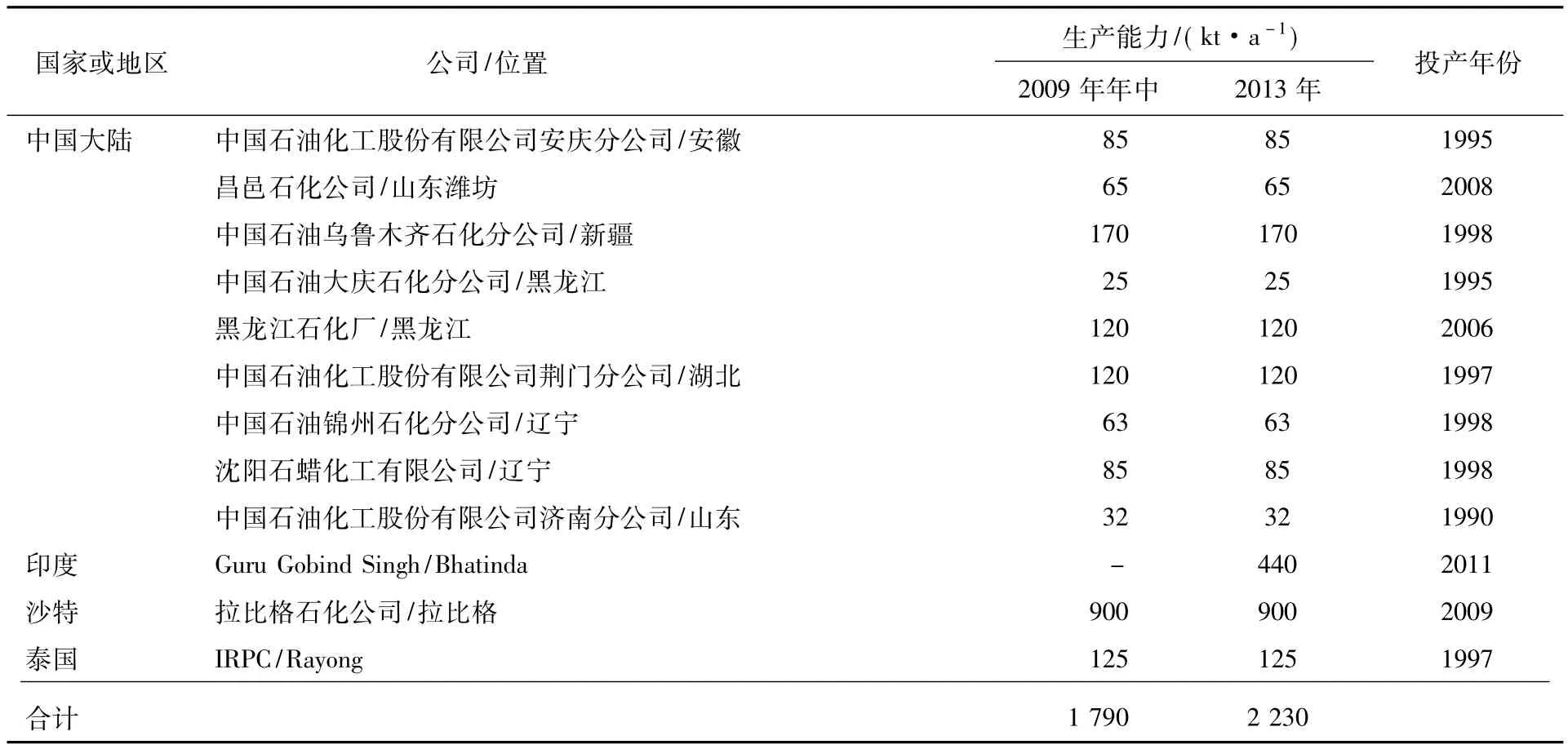

1.3.3 减压柴油深度裂解生产丙烯

与普通的催化裂化相比,用负载型镍钼非酸性催化剂液相裂解减压柴油,即所谓的加氢热裂解能得到中等馏分油,丙烯的收率较高。使用这种工艺生产丙烯的主要有中国大陆、沙特、泰国和印度等,生产公司产能情况见表5。

表5 世界减压柴油深度裂解生产丙烯的公司

2008年全球化工用丙烯产量约为73800 kt,比2007年增加0.3%。预计2008-2013年,全球丙烯需求年均增长率为4.6%,2013-2018年回落至3.7%。2009-2013年,将有17000 kt以上的丙烯新增产能投放市场,约750 kt的丙烯产能会因为没有竞争力而关闭。在这些新增产能中,约有45%来自乙烯装置,约30%来自乙烯-丁烯转位装置和丙烷脱氢装置,14% ~15%来自炼油装置副产,另有10%~11%的产能将来自煤制烯烃和减压柴油深度催化裂化。2008-2013年全球丙烯产能分布情况见表6。

表6 全球丙烯产能分布

由于“专门目的”生产丙烯的工艺实现工业化,中东将首次成为丙烯的重要生产地。到2013年底,中东和非洲丙烯生产能力将达12896 kt/a,比2008年增加7514 kt/a,2008-2013年丙烯产能年均增长率高达19.1%。2008年中东和非洲只占世界丙烯能力的6%,2009年中期上升到9%,到2013年将达世界产能的12%。这些新增丙烯能力约40%是用“专门目的”生产丙烯的路线生产的,主要是丙烷脱氢工艺和烯烃转位工艺。

2 乙醇脱水生产烯烃工艺获突破

20世纪40年代以前,世界上几乎所有的乙烯都是由乙醇脱水生产的;50年代初,由于大规模石化工业尚未发展起来,我国建立了乙醇生产乙烯的企业;60年代初,巴西、印度、巴基斯坦和秘鲁等国也曾建立乙醇脱水制乙烯的工业装置;70年代,随着石油危机的出现,乙醇生产乙烯的路线再次受到各国重视。1981年,美国哈尔康科学设计公司研制成功Syndol催化剂(SD技术),巴西建成了3套乙醇脱水制乙烯装置,印尼建成了4套乙烯74 kt/a的装置,年产乙烯27.3 kt。但此后,由于成本关系,石油烃类裂解生产乙烯的工艺几乎垄断了乙烯生产。

直到进入21世纪,乙醇制乙烯迎来了又一个大发展的机遇。大量消耗石油的石化工业制造路线和加工方式不仅直接导致有限的石化资源逐渐枯竭,还使得环境污染日益加剧。各国转向开发以生物可再生资源为原料、选择反应条件温和、能耗低、选择性好、更为清洁、能可持续发展的生物化工。生物乙醇是一种可再生资源,以其为原料生产的生物基乙烯,是石油基乙烯的重要补充或替代。

乙醇脱水生产乙烯以固定床反应器工艺为主,固定床反应器有等温列管式和绝热式两类。已报道的具备工业应用价值的乙醇脱水催化剂主要分为两大类,即活性氧化铝催化剂和分子筛催化剂[2]。近年来,流化床反应器也被开发,鲁姆斯公司已有中试研究,并申请了相关专利。据称流化床优于固定床,能够更好地控制温度,催化剂活性也更稳定。

生物乙醇的原料可分为淀粉质原料(如玉米、小麦、木薯)、糖质原料(如甘蔗、甜高粱)和纤维素原料(如作物秸秆、农林废弃物)。甘蔗乙醇在所有生物燃料中能够提供最为有利的能量平衡,其能效是谷物和甜菜的4倍多。

2.1 巴西乙醇制烯烃技术走在世界前列

巴西是全球使用生物燃料比例最高的国家,是仅次于美国的全球第二大乙醇生产国,也是最大的乙醇出口国。目前巴西能源中47%来自于可再生能源,其中18%来自于甘蔗生产的乙醇。其在乙醇脱水制乙烯研究方面也走在了世界的前列。

2010年9月底,巴西最大的石化公司——Braskem的200 kt/a绿色乙烯装置正式投产,将每年消耗约4.62×105m3乙醇,这是世界上第一套以甘蔗乙醇为原料的乙烯生产装置。这些乙烯供应给Braskem公司位于Triunfo的高密度聚乙烯(HDPE)和线性低密度聚乙烯(LLDPE)切换式装置,生产约200 kt/a绿色聚乙烯(PE)。绿色PE 80%出售到海外,供往欧洲、美国和亚洲客户,包括美国宝洁公司和强生公司、日本资生堂公司和丰田公司、瑞士包装集团利乐公司等。“绿色”等级产品可用于制取HDPE薄膜、HDPE吹塑、HDPE注塑和 LLDPE薄膜等。宝洁公司将于2011年在其部分护发产品和化妆品中使用绿色PE包装。

与传统工艺相比这项新工艺将大大减少CO2气体排放,1 kg绿色PE的固碳能力达到2.5 kg,因此具有突出的碳减排效果,并且生产出来的聚乙烯利用现有技术是完全可回收的。分析人士指出,Braskem公司的绿色PE仅仅是第一步,如果油价稳定在90美元/桶左右,所有生物塑料的生产技术都具有工业化的潜力。

随着巴西Braskem公司绿色PE的投产,各大石化公司纷纷与其合作。美国陶氏化学公司、比利时苏威公司和巴西的Unigel公司均表示有兴趣参与巴西Braskem公司以乙醇作为替代原料的绿色化工项目。苏威公司计划将使用乙醇为原料生产聚氯乙烯,而陶氏化学公司计划建造一个350 kt/a的绿色PE装置。Braskem公司还决定将采用甘蔗乙醇建设100 kt/a聚丙烯(PP)装置,定于2013年投运。

另外,Braskem公司与诺维信公司于2009年12月签约,组建研究合作伙伴,开发甘蔗衍生PP的生产工艺,绿色PP技术将用于建设PP装置。为期5年的计划将进行酶菌株的开发,诺维信公司计划于2014年底使该技术实现中试。此后,Braskem公司将使该工艺推向商业化。

2.2 我国乙醇制烯烃技术尚处于小规模状态

我国已明确将生物乙醇脱水制乙烯列入“863计划”生物和现代农业领域的“生物能源技术开发与产业化”项目指南中。

与国外相比,我国的乙醇制乙烯工艺还有较大差距,尚处于小规模状态。国内研究乙醇制烯烃的有南开大学、中国石化上海石油化工研究院(以下简称上海石化院)、南京工业大学、清华大学、北京化工大学、中科院大连化学物理研究所等。从发表的文献来看,南开大学在国内做的最早,其开发的催化剂NKC-3也早已工业化生产,但目前在这方面做的比较多的是上海石化院和南京工业大学。上海石化院拥有催化剂(JT-II型)为核心的6 kt/a乙醇脱水制乙烯成套技术工艺包,目前,已先后在四川维尼纶厂、广西维尼纶厂、山西维尼纶厂等多个厂家成功实现工业应用,共计有5套工业装置成功运行[3]。我国主要的乙醇基乙烯产能见表7。

表7 我国主要的乙醇基乙烯生产能力

目前我国现有的乙醇脱水制乙烯装置是建立在燃料乙醇后继生产线上的,工艺路线比较陈旧,耗能过高。乙醇的生产主要以粮食尤其是玉米为原料,2008年的产量约为15000 kt。但根据我国国情,仅仅依靠粮食来提供原料已不能满足乙醇生产的需求,未来我国燃料乙醇生产企业的两个主要发展方向是木薯乙醇和纤维素乙醇,两者都属于非粮食作物。其中木薯乙醇已处于规模化生产阶段,技术成熟,而纤维素乙醇在我国还处在实验—中试阶段,技术还有待完善;中国的纤维素乙醇中试项目规模较大的只有河南天冠,生产能力为5 kt/a。利用秸秆类木质纤维素原料生产乙醇是国际公认的技术难题,但也是最有前途的技术之一。据农业部、林业局的统计数据报道,可利用农林、农作物等废弃物资源量为600 Mt,具备300 Mt燃料乙醇的生产潜力。在纤维素乙醇上各个国家正在比拼实力,以占据未来能源技术的制高点,而中国目前无论是政策支持、人才储备、资金投入都明显不足[4-6]。

1 陈乐怡.世界丙烯工业进展和展望[J].中外能源,2009,14(3):66-70.

2 顾志华.乙醇制乙烯技术现状及展望[J].化工进展,2006,25(8):847-851.

3 章文.乙醇脱水制乙烯技术工业应用成功[J].石油炼制与化工,2009(10):62.

4 王素雅.世界燃料乙醇产业发展探析[J].安徽农业科学,2009,37(20):9658 -9661.

5 郝军芳.中国生物乙醇产业投资现状和趋势分析[J].生态经济,2010(11):165-168.

6 冯献,詹玲,李宁辉,等.低碳经济下中国燃料乙醇的发展策略[J].农业现代化研究,2010,31(6):704 -707.

1674-1099 (2011)01-0007-08

TU991.42

A

2010-01-09。

梁晓霏,女,1975年出生,2002年毕业于石油大学(北京)化学工艺专业,工学硕士,高级经济师,主要从事石油化工行业情报信息研究工作。