全液压岩心钻机给进机构及其控制分析

2011-09-28何磊马福江沈怀浦臧臣坤

何磊,马福江,沈怀浦,臧臣坤

(中国地质装备总公司,北京100102)

1 引言

金刚石取心钻进技术和全液压岩心钻机是当前固体矿床勘探的主导技术及装备,在实际钻探过程中,钻压、转速和泵量为三个基本工艺参数,其中,给进钻压为核心要素,保护金刚石钻头、有效地碎岩取心,获得最佳的机械钻速,都取决于是否能够得到稳定的钻压控制。

近年来,取心钻探口径、深度、地层复杂程度越来越大,对于全液压钻机的整体性能,尤其对于孔底钻压调控的要求越来越高。本文通过对全液压岩心钻机给进机构及其控制方式的分析,以探求在取心钻进过程中如何获得高效、安全、稳定、精准的钻压。

一般条件下,钻机给进系统应满足下列要求:

(1)可无级调节钻压,获取稳定的孔底钻压;

(2)可以无级地均匀调节给进速度;

(3)具有与动力头调速相对独立的控制系统;

(4)具有尽量长的给进行程,缩短辅助时间;

(5)具有足够大的起拔能力,孔内异常时,能迅速并强力起拔钻具;

(6)具有敏感的监控系统,能准确迅速地反映孔内情况。

2 液压给进系统的结构

在钻进过程中对孔底钻压的控制比较复杂,钻头吃入深度、岩石破碎区和钻头压力成正比,但压力过大,将会产生钻柱弯曲、钻头损坏,甚至因扭矩过大,造成脱扣、扭断、烧钻或胎体脱落等孔内事故,或造成钻孔偏斜等等。

一般情况下,为保证金刚石有效地破碎岩石,必须使金刚石接触面上的单位压力大于岩石的抗压强度,单位压力值小于金刚石的抗压强度。例如,S75口径的钻头轴向力根据不同岩层硬度应控制在15000N范围内,对于一个1000m乃至2000m深的钻孔来说,即使是不考虑转速、泵量和其他因素的影响,要控制十几吨的钻具最终在钻头上压力要达到500N的量级精度都是很难实现的。钻机的给进形式有很多种,但只有油缸给进才能达到准确灵敏控制钻压的目的,所以目前金刚石岩心钻机的给进绝大多数都采用的是液压油缸给进的形式,下面介绍其中两种结构。

2.1 油缸直推给进系统结构

钻深能力在1500m(钻杆直径71mm)的中深孔全液压动力头式岩心钻机的给进机构通常采用液压油缸直推的形式。图1所示,给进油缸安装在桅杆内,活塞杆铰接固定在桅杆底部,油缸筒与动力头托板固定,带动托板及动力头沿桅杆滑轨上下滑动,从而实现卡盘和钻具的给进和提升。

给进油缸行程3300mm,取心钻具和钻杆长度为3000mm,可以实现一个回次不倒杆连续取心钻进,节省了辅助时间,大大提高了取心钻进的平稳性,避免重复倒杆带来的孔内事故,提高了岩心采取率。

2.2 油缸—链条给进系统结构

图1 油缸直推给进机构

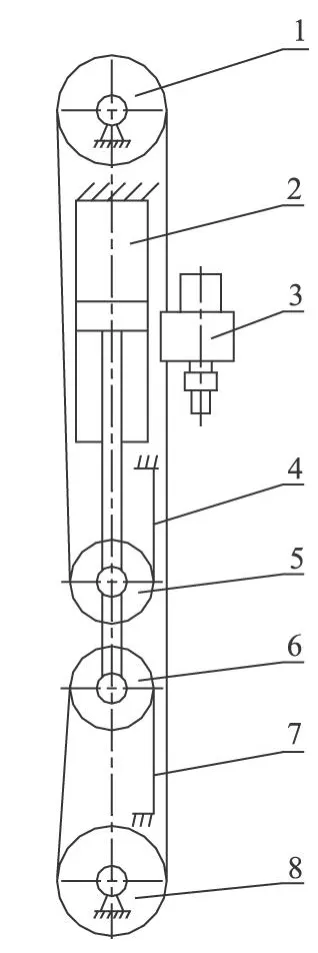

如图2所示,当液压油缸无杆腔进油时,油缸推力通过定滑轮1、动滑轮5及链条4传递给动力头及链条托板3,实现钻具提升及减小钻头压力的功能;同理,当油缸有杆腔进油时,油缸拉力通过下定滑轮8、动滑轮6及链条7传递给动力头3,实现钻具下放及加压。

图2 油缸-链条给进机构

由于金刚石钻进工艺的要求,仅在浅孔时才使用加压钻进,钻机大多数时间都在减压钻进,即要求无杆腔进油,给进机构要托住孔内所有钻具和动力头的重量,孔越深要求的提升力越大,所以油缸大腔提升减压、小腔给进加压的结构最为合理。

在相同给进行程的情况下,油缸-链条组合的给进形式与油缸直推的形式相比,可以减少油缸一半的行程,有效减小给进机构的整体尺寸;而要实现相同提升 (加压)力,油缸则要增大一倍的力量。这种机构中动力头的位移和速度相应为液压油缸活塞的位移和速度的两倍,故被称为倍速机构。

由中国地质装备总公司技术中心和安徽省地质313队联合开发的 HCDF-6型全液压岩心钻机,给进机构采用倍速机构的方案。该钻机既具备满足加接单根和给进的桅杆,又具备起下钻需要的24m钻塔。这种既结合了长给进行程无需倒杆、给进平稳的全液压动力头式岩心钻机的优点,又结合了高钻塔起下钻立根长的优点,大大缩短了钻进的辅助时间,节约了钻探成本,为深部找矿探索了一种新的方式。该钻机已于2009年5月~2010年6月在安徽霍邱周集铁矿深部找矿项目中完成了生产试验,终孔深度2706.68m,创我国小口径绳索取心钻探最深记录。

3 给进机构液压系统原理及控制分析

在钻进不同硬度地层时,给进系统能够保持孔底稳定的轴向压力,使机械钻速在正常的范围内自动变化,是实现最优化钻进的前提。由于在使用常规金刚石钻具进行深孔取心钻进时,绝大多数取心孔段都处于减压钻进的工作状态,本文主要分析减压钻进时对孔底钻压的控制。

3.1 给进液压系统比较与分析

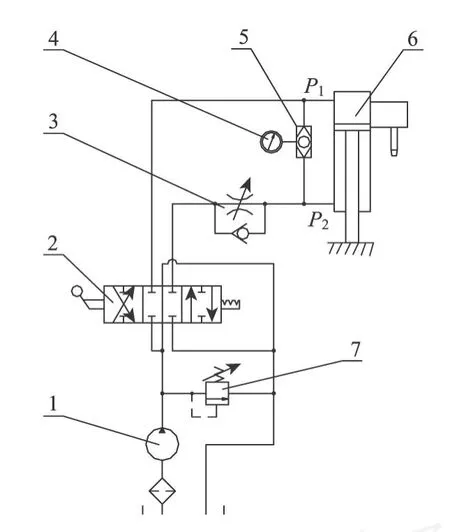

如图3所示,该给进系统是通过定量泵1为给进油缸6供油,溢流阀7调节油缸压力并起溢流作用。手动换向阀2在左位时,油缸小腔进油,给进处于加压工况,若换向阀2换向至右位,油缸大腔进油,小腔回油,给进处于减压工况,通过节流调速阀3可以控制给进速度。这种通过调整阀开口面积来控制油缸速度的方式,其实质是通过节流作用改变回路的背压大小,影响了孔底钻压来达到调节给进速度的目的。所以在钻进过程中达到最佳机械钻速时,节流调速阀是不要频繁调节的,只是在孔底岩层硬度有很大变化时,机械钻速超出正常范围时,才需要调节调速阀使钻进速度达到稳定状态。

在称重和减压钻进时,称重钻压表显示上腔压力 p1,给进过程中,调节溢流阀7可控制油缸上腔压力 p1,从而控制孔底钻压。此时认为油缸下腔压力 p2为零,但在实际钻进过程中,由于背压的存在,下腔压力 p2也是存在的,而且,随着岩层硬度的变化,油缸大、小腔的压力也是在不断变化的。显然,在称重及减压钻进过程中都忽略了油缸下腔的压力,所显示的孔底钻压是不准确的。

图3 定量泵-旁路溢流阀调压系统

这种给进系统在立轴钻机上普遍采用,采用称重钻压表来显示钻具重量和钻压,操作方便、成本低廉。但在钻进过程中,由于进尺速度很慢,只有很少一部分流量提供给液压油缸,绝大多数流量都在高压状态下通过溢流阀流回油箱,造成功率损失、系统发热、系统效率降低,减小液压元件的使用寿命。

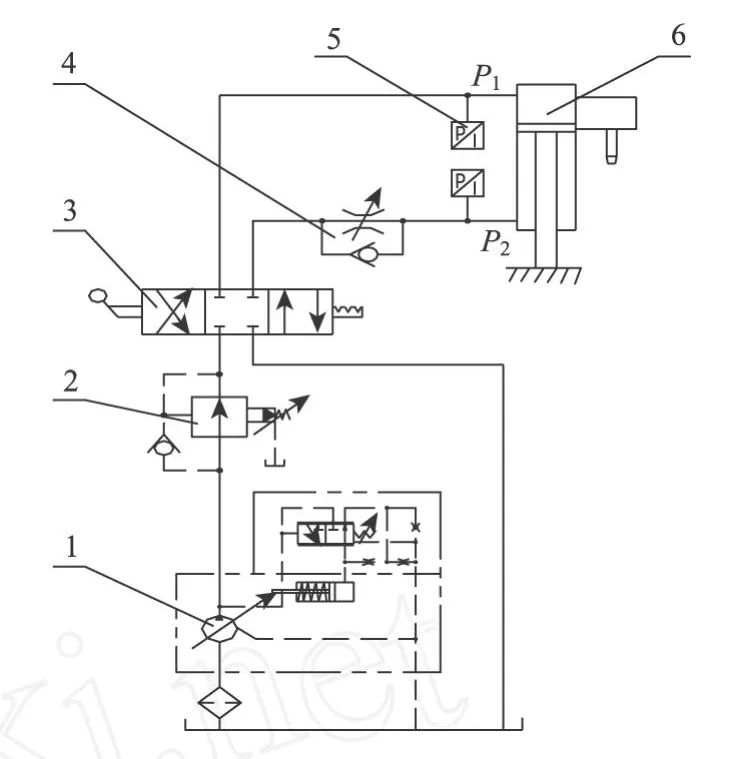

图4所示的恒压变量泵-先导减压阀调压系统,与图3所示系统不同之处在于,采用恒压变量泵1,通过先导减压阀2调节油缸压力,油缸上下腔的压力都由压力传感器实时采集,将压力信号转变成电信号输送到控制器,通过运算设定为“称重”值,司钻可通过钻参仪直观看见孔底钻压等钻探参数。这种钻参显示使得液力驱动和电子技术的调控相结合,随着变频控制、计算机技术及各种传感器技术的发展和完善,在岩心钻机上实现高效、节能、操作方便的微机自控最优化钻进是完全可以实现的。

图4 恒压变量泵-先导减压阀调压系统

新型的全液压岩心钻机一般都采用这种恒压变量泵调压系统。在钻进过程中,给进压力的大小由减压阀出口压力控制,而恒压泵能根据负载变化提供与之变化相适应的流量,并保持泵的出口压力恒定。当钻进负载变大,钻进速度变慢,所需流量减小时,泵的出口压力增大,使得恒压控制阀阀芯克服阀内弹簧力向右运动,压力油与控制变量机构油缸右腔连通,推动活塞向左运动,泵排量减小,出口压力降低到设定压力;当钻进负载变小,系统所需流量增大时,泵出口压力降低,恒压控制阀的阀芯在弹簧力作用下向左运动,控制油缸右腔与油箱连通,活塞右移,泵排量增大,出口压力升高至设定压力。因此,与定量泵-溢流阀调压系统比较,该系统能根据负载变化自动的调节给进流量,维持钻压稳定,满足给进机构持续稳定的性能要求,避免了溢流损失,提高了系统的效率。

3.2 钻压的控制方法

减压钻进工况时,力的平衡条件为:

式中:P——钻压,N;

q——每米钻柱的重力,N/m;

L——钻柱长度,m;

k——考虑摩擦力、泥浆浮力等扰动系数;

p1,p2——油缸上、下腔的压力,Pa;

F——液压缸活塞的面积,m2;

f——活塞杆的面积,m2。

影响钻压的因素包括:孔壁摩擦力、钻具浮力、泵量、油缸上、下腔的压力。在孔内钻具情况相同,钻柱转速相同,泥浆比重、泵量 (泵压)相同而且油缸给进速度相同的情况下,我们认为孔壁摩擦及浮力等扰动因素对钻压的影响是一样的,如果在以上条件相同的情况下称重,所获得称重值设为G,则孔底钻压公式可简化为:

正确的称重方法:将钻具提离孔底,模拟到正常钻进时的状况,这个时候“称重”是最准确的。称重值 G=p1F-p2(F-f)。设定称重值后,当钻头接触孔底,调整压力控制阀,传感器采集油缸压力,控制器通过计算并将钻压值显示在钻参仪上,地层情况基本稳定情况下,油缸上下腔压力在不断变化,从而钻压也在小范围内波动,通过数据模糊处理,在钻参仪上仍可显示为一个稳定的钻压值。

当孔底钻压 P相对恒定时,机械钻速决定于岩石的可钻性。当岩石硬度变软,钻速会瞬时增加,大于油缸给进速度,由于给进速度不平衡使钻具悬吊而降低了瞬时孔底钻压。当钻压恢复到初始值时,钻进速度在新的水平上达到平衡。反之,岩石硬度变硬,钻速会瞬时减小,小于给进速度,孔底钻压瞬时增大。当钻压恢复到 P时,钻进速度较以前降低的水平达到平衡。

图5 某型号深孔岩心钻机钻参仪显示界面

4 总结

能最大限度精确、方便地控制孔底钻压,实现“恒压”钻进,在孔底岩石硬度有很大变化,机械钻速不在理想范围时,又能及时调整钻进速度和孔底钻压,是对岩心钻机给进系统的要求。采用恒压变量泵—先导减压阀给进控制系统,油缸给进的结构形式,经过生产检验,是一种节能、稳定的给进方式。经过正确的称重,钻参仪直观的参数显示,有利于准确控制钻压。

在深孔钻进时,采用油缸倍速给进机构给进、高塔起下钻具的分体布置形式,实现了给进行程不变的情况下,即简化给进机构、缩短油缸尺寸,又能减小起下钻辅助时间的目的,是深孔钻机很好的给进形式。

深孔和超深孔钻机给进系统设计时,也可以参考石油钻机盘刹给进送钻的形式,即甩掉笨重的给进油缸又可以增加给进行程,用卷扬给进 (送钻)可以大大简化钻机的结构。虽然在石油钻机的盘刹自动送钻技术已很成熟,但由于石油钻机和地质岩心钻机的钻探工艺不同,石油钻机盘刹的尺寸和制动能力比地质岩心钻机都大,照搬是不现实的,而且盘刹控制系统复杂价格昂贵,在现在的岩心钻探设备上推广有难度。但是只要吸收盘刹给进的技术,开发适合地质钻探设备要求的盘刹给进送钻系统,降低成本,这种给进形式还是有很大优势的。

微机控制自动钻进是今后岩心钻机的发展方向,随着社会的进步,减小钻探工人劳动强度,增加操控舒适性,减小安全事故成为地质钻探的必然要求。计算机技术、新型液压技术及传感器技术的发展,也为改变现在我国地质钻探业粗放型的现状提供有利的技术保障。现在国内已有中深孔钻机配备了钻参显示系统,并使用电比例控制的液压系统,使控制更加方便准确。一些企业的技术人员和科研院校正在开发、试验微机控制的自动钻进系统,可以进一步减轻工人劳动轻度,实现最优化的钻进。希望智能自动钻进控制技术能早日成熟稳定,推向市场。

[1] 李世忠.岩心钻机改进的一些设想 [J].探矿工程,2000(5):11-13.

[2] 杨惠民.钻探设备 [M].北京:地质出版社,1988.