煤矿用全液压坑道钻机整机性能测试加载方式比较

2011-09-21邢苏宁王思聪

邢苏宁,王思聪

(镇江安达机械有限责任公司,江苏镇江212005)

煤矿用全液压坑道钻机整机性能测试加载方式比较

邢苏宁,王思聪

(镇江安达机械有限责任公司,江苏镇江212005)

煤矿用全液压坑道钻机是煤矿井下钻瓦斯抽放孔的设备,其工作环境恶劣,除了要求稳定的性能外,还要求钻机具备一定的抗冲击、过载荷的能力,便于处理各种抱钻、塌孔事故。为了保证钻机的质量、性能符合要求,制造厂除了要对各个零、部件的质量按照设计图纸严格把关外,整机的各项性能检测也是必不可少的关键环节。每台钻机出厂前都必须严格按照行业标准和企业标准要求进行出厂性能检测。因此,完备的钻机性能检验、检测手段不仅能够为企业的新型钻机产品的研发、产品的持续改进提供依据,也为产品中液压元件的应用选型提供了可靠的数据参考,同时更是衡量企业是否具备钻机生产条件的重要标志。

1 钻机检测装置的功能、内容及要求

钻机检测装置就是完成钻机各项性能检测的必要装备,完全依据有关标准所规定的检测项目内容要求进行设计和配置。选配的元件应该符合标准中规定的精度要求。

1.1 钻机检测装置应能检测以下内容(1)钻机驱动电机的电压、电流、输入功率; (2)钻机在回转状态下的输出扭矩、输出转速、输出功率;

(3)自动计算并显示钻机的总效率;

(4)钻机在不同状态下的给进力和起拔力;

(5)变速箱、油泵、油马达的温升;

(6)钻机的噪声检测。

1.2 钻机检测装置精度要求

(1)扭矩测量的准确度不低于1级;

本文介绍了全液压煤矿用坑道钻机的性能检测装置,并对各种性能检测装置进行了对比分析。关键词:钻机性能;检测装置;煤矿

(2)转速测量误差不大于1r/min;

(3)三相功率测量的准确度不低于1级;

(4)推拉力测量的准确度不低于1级;

(5)温度测量误差不大于1℃。

2 不同钻机整机性能检测装置加载方式

钻机整机性能检测试验台的功能是按照行业标准或企业标准检测钻机的各项性能参数,并以此作为判断钻机是否符合质量要求的依据。对性能检测试验台而言,关键是测得的数据是否真实有效。

全液压坑道钻机最主要的性能是输出功率和整机效率,也是检测的关键参数。输出功率和整机效率的检测可以有多种方式,其核心是利用不同的方法模拟钻机的额定工况效果,在钻机的输入电功率达到额定的条件下测量钻机的输出参数,即:测量输出扭矩和输出转速,得到输出功率,并根据测试数据得到整机效率。根据这个原则,钻机生产企业根据自身的条件和实际情况,可以选择适合的方式进行检测。

不同的检测试验方式的差异主要在于功率检测方面,而其他项目的检测,如:噪声、温升、推拉力的测量方法基本相同,区别仅在于一种是简单的用仪器直接测量,一种是通过传感器将信号与计算机连接,由计算机进行处理。在此,对这些项目的检测不作讨论,本文仅着重讨论回转状态下的功率测量方法。

各种钻机检测装置加载原理分析:

钻机的主参数:扭矩、转速的检测主要是通过外加载荷模拟工作状态,达到检测目的。无论哪种检测方式,加载装置、数据采集部分仪器与钻机回转轴都是同轴的,一般将加载装置、转速和扭矩传感器等安装在测试台架上。通常采用的钻机和扭矩试验加载方式有以下几种:

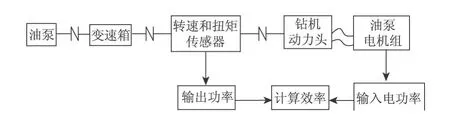

(1)油泵加载型试验台(图1)。

图1 油泵加载型检测装置示意图

工作原理是:将钻机动力头回转状态下输出轴的旋转运动作为试验台加载油泵的输入动力,通过转速和扭矩传感器联轴器连接油泵轴,驱动油泵工作,泵出高压油,油泵泵出的不同油压值反映油泵不同的输出功率,代表了钻机相应的输出功率。主要由油泵、油箱、溢流阀、冷却器构成。由于加载时需要较大的压力范围,一般选择轴向柱塞泵比较合适。

如图1所示,加载油泵、变速箱、转速和扭矩传感器固定安装于台架上。钻机动力头输出轴通过柔性联轴器或万向节连接转速和扭矩传感器,再连接变速箱、联轴器与油泵输入轴相连。变速箱的作用是将钻机主轴的输出转速匹配至接近油泵的额定转速,保证油泵能够正常工作,当钻机的转速有多个档位时,变速箱也应该有相应的速比档位。加载的方法是利用调整溢流阀的压力调节泵的输出压力,达到加载的目的。这种加载方式结构简单,制造成本低。由于加载装置没有电机,检测加载过程中不需要消耗额外能量,使用成本低。非常适合小扭矩钻机的检测,也适合小批量生产钻机的企业使用。不足之处在于,加载载荷的大小,是由溢流阀的设定压力来决定的,在加载检测过程中,溢流阀始终处于打开溢流状态,加载油泵的输出功率全部转化为热能,液压油的温升明显。因此,需要合理选择冷却器,并连续进行冷却,才能保证检测的顺利进行。另外,钻机主轴与油泵轴的连接较难保证同轴,而柔性连接的使用寿命比较短,长时间工作,加载油泵比较容易损坏。

检测的转速和扭矩通过数字表头直接显示,输出功率根据公式计算:

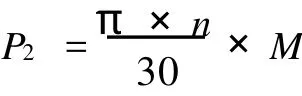

式中:P2——动力头主轴输出功率,kW;

N——动力头主轴输出转速,r/min;

M——动力头主轴输出扭矩,N·m。

由于这种性能检测试验台加载方式简单,所以输入功率的检测也一般是用电流表、电压表和功率因素表,测出三相电流、电压、功率因数,然后根据公式:

式中:P1——电动机输入功率,kW;

U——电压,V;

I——D电流,A;

cosΨ——功率因数,无量纲。

通过计算可以得到输入功率数据。如果直接用三相电功率表进行检测则更方便、直观。整机效率的取得直接取用输出、输入功率的值进行计算。

η=P2/P1

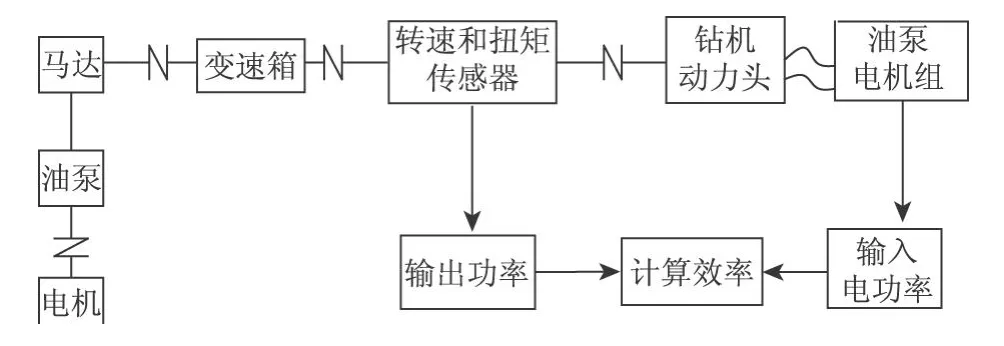

(2)液压马达加载型试验台(图2)。

图2 液压马达加载型试验台示意图

这种方式是通过液压马达给钻机动力头主轴施加一个反向抵抗力矩,如图2所示:马达、变速箱、转速和扭矩传感器固定安装在台架上。主要包括电机、油泵、油箱、冷却器、溢流阀,液压马达。工作原理是电机驱动低压油泵给马达供油,马达的输出轴通过转速和扭矩传感器与钻机动力头主轴连接,当动力头主轴旋转时驱动马达旋转,在马达的出油管路上加有节流阀和溢流阀,使出油管路产生压力,以产生与动力头方向相反的阻力矩,实现加载的目的。为保证马达正常工作,必须在钻机与马达间加增速器,传动路径为:马达—小齿轮—大齿轮—变速箱主轴—转速和扭矩传感器—钻机动力头。

这种加载装置与油泵加载试验台相比,测量范围较大,一般在100kW之内。液压油的发热情况类似于油泵加载型,也需要配置合适的冷却器。此外,由于需要用电机驱动油泵,工作时也需消耗一定的电能,使用成本和制造成本相对油泵加载型要高一些。输入功率、整机效率的检测方法与油泵加载型试验台相同。

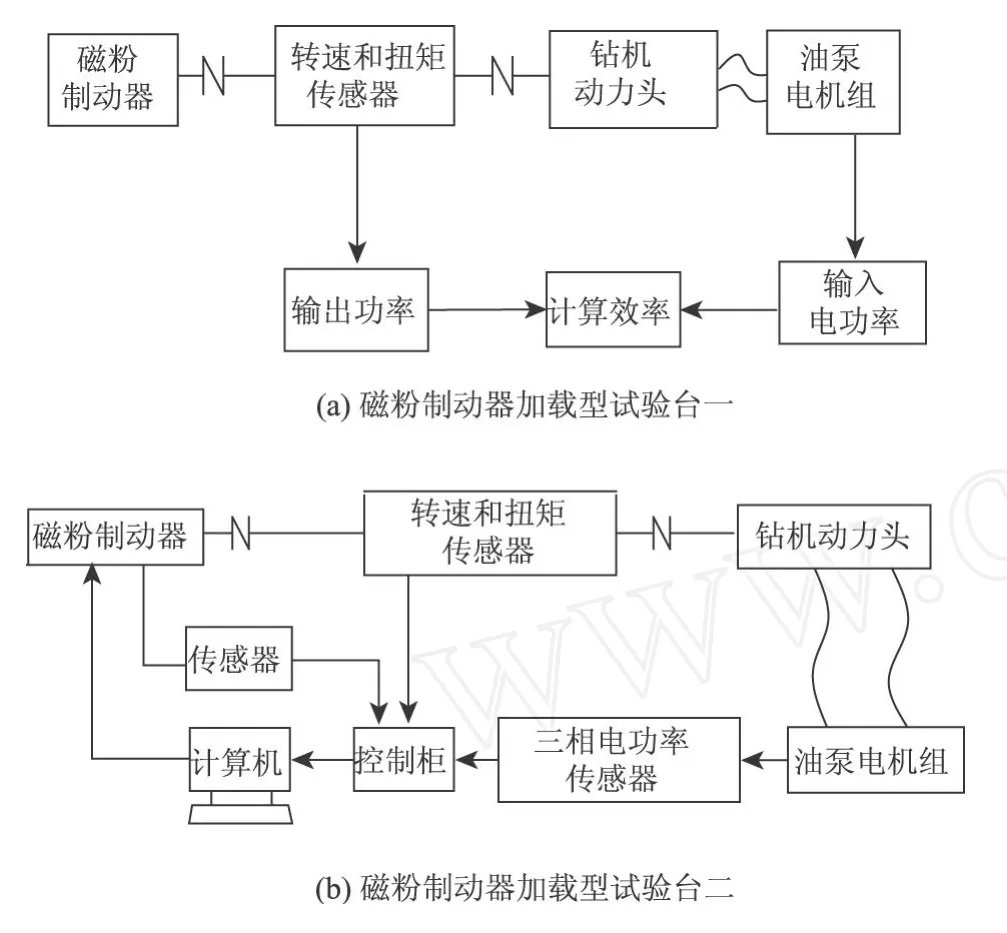

(3)磁粉制动器加载型试验台(图3)

图3

磁粉制动器加载型试验台的加载方式是利用磁粉制动器产生一个阻力矩,实现加载目的。其原理是磁粉制动器的输出轴通过转速和扭矩传感器与动力头主轴连接,调节激磁电流可以控制传递扭矩的大小,这种加载方式由于磁粉制动器的特性,扭矩控制精度高,定转矩效果比较好。但磁粉的加入量及磁粉的磁性变化均会影响到扭矩的大小,尤其是使用一段时间后,磁粉的磁性会有衰减,阻力矩也会相应下降,需要经常对磁粉制动器进行维护。另外,磁粉制动器使用过程中有时会出现卡阻现象,但总的来说,这种加载方式结构简单,应用比较普遍。

输入功率、整机效率的检测可以采用油泵加载型试验台的简单方式,也可采用图3b的形式。

图3b试验台与图3a的差异在于增加了计算机集中控制部分,自动化程度高,使用方便。控制功能包括磁粉制动器的启/停、磁粉制动器阻力矩的调整,钻机电机的启/停。配置有电压、电流、功率、转速和扭矩传感器,如果再配置推力、噪声测试仪、红外测温仪即可满足钻机所有参数的检测需求。另外,配置1台电控仪表柜,柜子上装有9块数显仪表、1台微机扭矩仪、1台加载控制仪、1台工控机和1台液晶显示器。数显仪表分别显示3个电压、3个电流、2个功率、1个推力。并安装有调零电机启动停止按钮、控制给电、仪表给电、计算机给电、急停等按钮。

输入电功率的测量是将电流、电压传感器的电信号经过处理后接入计算机。利用计算机技术对接入的各项电信号进行数据处理,并设计钻机检测界面,通过拖动鼠标就可以非常方便的控制磁粉制动器阻力矩的大小,实现加载功能。在一个窗口内可以同时动态显示转矩、转速、输出功率、输入功率、总效率以及检测时间等参数,并可选择性地挑选试验数据进行打印,达到数据采集、显示、操作、存储、查询、打印一体化功能。

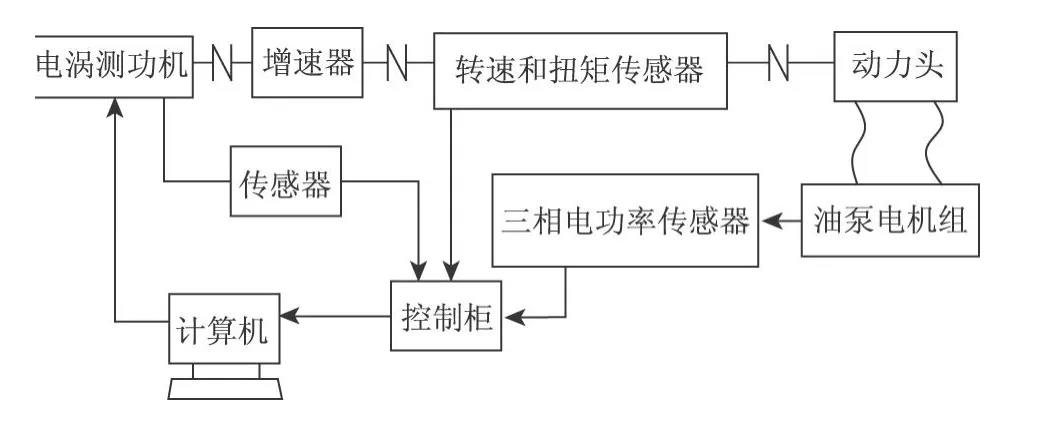

(4)电涡流加载器加载型试验台(图4)

图4 电涡测功机加载型试验台

电涡流加载型试验台由钻机主体、增速器、电涡流加载器及计算机数据采集系统等组成。连接方式与磁粉制动器相同。所不同的是电涡测功机代替磁粉制动器。由于电涡流加载器的正常工作对转速有比较高的要求,因此需要在电涡流加载器与转速和扭矩传感器中增加一个增速器。这种检测方式适合较大扭矩的钻机。安装电涡流加载器、增速器及转速和扭矩传感器的台架应设计合理的高度,并用地脚螺栓牢固地固定,测试时将钻机前行到合适的位置,通过十字万向节与转速和扭矩传感器相联接。

需要特别注意的是:电涡流加载器的启动扭矩较前面几种方式要大,也不适合高速旋转,当电涡流加载器型号确定后,要注意避免被测钻机的高速档扭矩小于最小启动扭矩,以免钻机的液压系统过载造成不必要的损失。

3 结语

以上分析可以看出,不同的加载检测装置虽然使用效果相当,但适用范围、自动化程度和制造、使用成本都存在比较明显的差距,维护、管理要求也不尽相同。在设计制造检测装置时,应该遵循适合的才是最好的原则,合理选择合理使用。

P634.31

A

1009-282X(2011)03-0015-03

2011-01-24

邢苏宁(1960-),女,江苏南京人,高级工程师,1982年毕业于山东矿业学院,主要从事钻机研发工作, Tel:0511-85624758,18906104660。