基于FEA的高速龙门加工中心横梁部件的热态特性分析与优化*

2011-09-28尹红

尹 红

(成都电子机械高等专科学校,四川成都 610031)

横梁部件是高速龙门加工中心的重要组成部分,其精度的提高和误差的减小是提高机床精度稳定性和运行可靠性的重要前提。机床误差的主要来源有:几何结构引起的精度误差、热变形刚度引起的误差、传动系统定位误差、安装位置误差、检测误差、数控系统误差(控制误差)以及随机误差等,其中几何误差和热变形误差占机床误差[1]的70% 左右。几何误差可以通过硬件和软件补偿予以减小。而热力学引起的热刚度误差变形受到机床内部热源和外界热载荷等诸多不稳定因素[2-3]的影响,导致不同比热和焓的构件产生不同程度的“热漂移”现象,严重影响机床的加工精度和产品质量的提高,目前还没有一套完善的热误差补偿系统能够适用于高速五轴联动龙门加工中心数控组件中,来减小和避免“热漂移”引起的机床误差,这一领域是国内外众多学者研究的重点,但目前只是停留在一种静态和准静态[4-5]的热误差分析和补偿模型的建立过程中。这种静态和准静态的误差测量属于一种瞬态的、间断的、关键点位的热变形状态关系,对于像温度这样随时间连续多变的模拟量来说,若采用这种方法对构件进行热力学性能分析,其结果的精度和鲁棒性将较低。

针对上述不足,本文通过对横梁移动式五轴联动高速龙门加工中心横梁部件进行热态特性的分析,并考虑构件本身各热源元件的生热速率和结合面参数等工况,建立了横梁部件热力学结构耦合模型,利用传热学经典理论,能够实时分析监测各节点温度场变化趋势,并对结果进行分析计算,提出了结构改进方案,并进行了验证。

1 热态特性参数分析

1.1 模型热源的确定

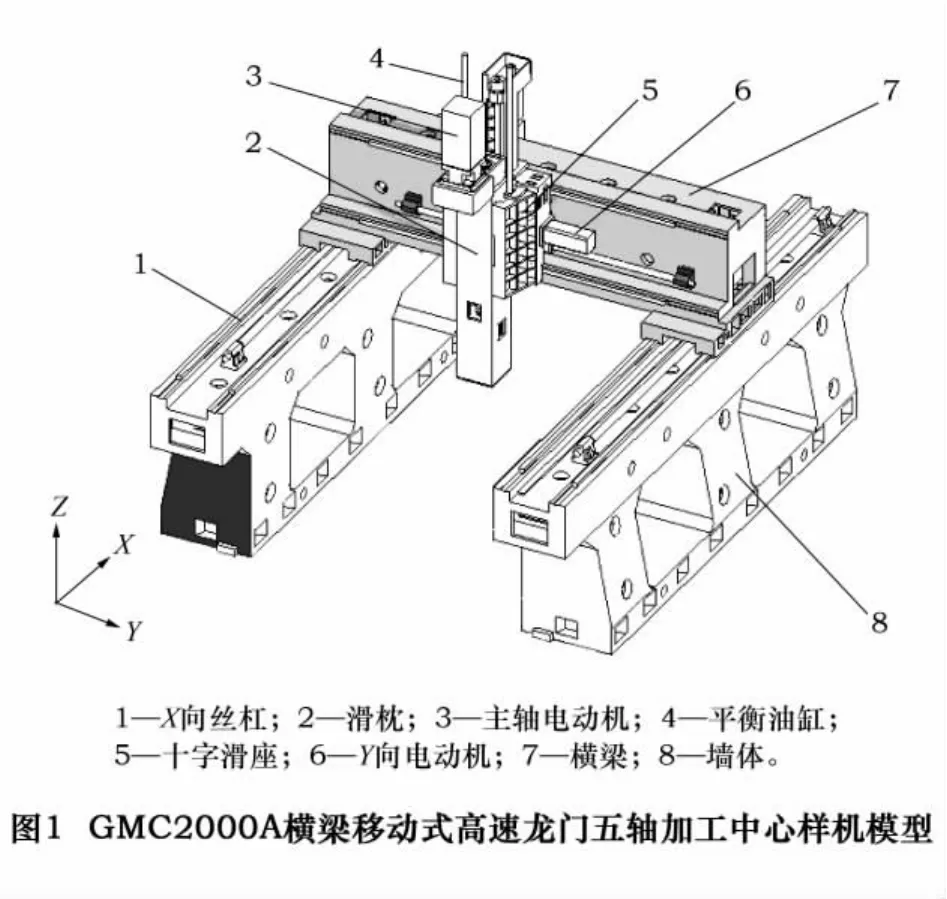

本文所研究的横梁部件是型号为GMC2000A横梁移动式高速龙门加工中心的重要组件。GMC2000A的虚拟样机模型如图1所示。

横梁部件热力学传热性能分析的主要部件包括:横梁X向双驱电动机、Y向滚珠丝杠副和Y向导轨副等。高速龙门加工中心的Y向滚珠丝杠两端固定在横梁上,由固定在十字滑座上的Y向伺服电动机驱动皮带轮旋转,将运动传递到与螺母固联的皮带轮上,带动螺母旋转并沿Y轴滚珠丝杠做直线运动,进而通过螺母座带动十字滑座、滑枕和主轴系统实现Y向运动。所以高速龙门五轴加工中心工作状态时,在摩擦力矩的作用下,横梁部件的热源主要有:X向双驱动伺服电动机、Y向丝杠螺母、带轮以及滚动轴承和推力轴承。建立的运动关系模型如图2所示。

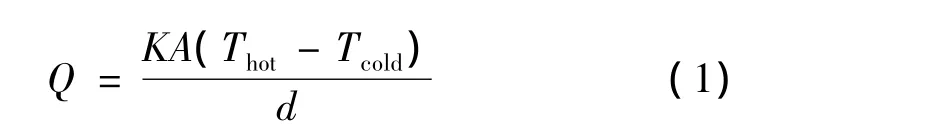

热传递的方式主要有:热传导、对流和辐射3种。由于热源部件内部和相邻部件间存在温度梯度,所以热传导是不可避免的,即热量将从高温部位或高温物体传递到低温部位或低温物体,传递时满足傅里叶公式:

式中:Q为时间t内的热流量,W;K为热传导系数,W/(m·℃);T为温度,℃;A为平面面积,m2;d为接触面间的距离,m。

一般而言,热源和热传导件暴露在外界环境中,热量还可以通过对流的形式进行交换。而辐射是一种电磁辐射,对于机床工况来讲,电磁辐射的热传递方式可以忽略不计。

1.2 热源生热速率的计算

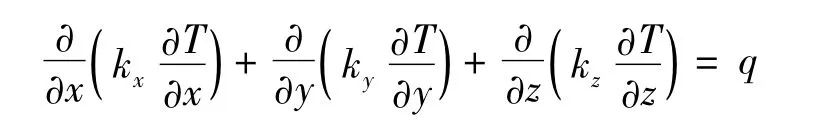

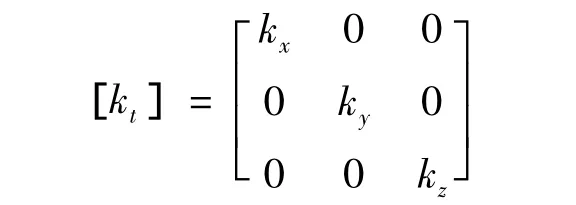

热力学耦合模型的建立主要是根据各个热源的不同生热速率和热传导件的对流系数及其相关热边界条件,进行加载分析计算横梁部件的温度场和热力学位移。温度场的求解计算最终是寻求一种温度函数:

1.2.1 电动机的发热量计算

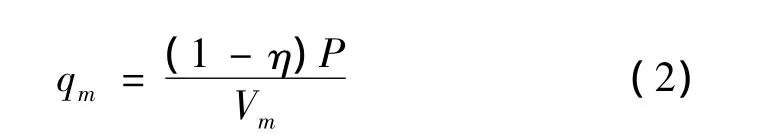

电动机的发热量计算可以认为是电动机转子和定子在旋转磁场下工作时的一部分功率损耗加上电动机轴承的热量,则电动机的生热率(Internal Heat Generation)为

式中:qm为电动机生热率,W/m3;P为输入功率(额定功率/电动机效率),W;η为电动机效率;Vm为电机体积(这里按照转子的体积计算,较为精确),m3。

1.2.2Y向滚珠丝杠螺母副生热速率的计算

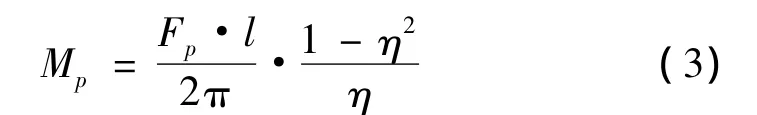

滚珠丝杠螺母副的生热速率[7]主要是来自摩擦生热,摩擦力来源主要有丝杠螺母的预紧力和外载荷作用而引起的螺母副的摩擦力。所以计算滚珠丝杠螺母副的生热速率时需同时考虑外部载荷力矩和预紧力附加力矩的影响。预紧力摩擦力矩为

式中:Mp为预紧力摩擦力矩,N·m;Fp为预紧力,N;l为滚珠丝杠螺母导程,m;η为滚珠丝杠螺母效率。

外部载荷引起的摩擦力矩为

式中:Ma为外部载荷引起的摩擦力矩,N·m;Fa为外部轴向载荷;N,Fa=F+μW;W为十字滑座、滑枕和主轴系统总重量,N;μ为滚动摩擦系数;F为Y向切削力,N。

滚珠丝杠螺母效率η为

式中:φ为Y向滚珠丝杠螺母副的螺纹升角;ρ当量摩擦角,取 ρ=8.6'=0.143°。

螺纹升角φ为

式中:d0为Y向滚珠丝杠的中径,d0=63 mm;l为Y向滚珠丝杠的导程,l=20 mm。所以计算可得螺纹升角φ=5.77°,则滚珠丝杠螺母效率η=0.976。Y向滚珠丝杠采用螺母垫片式预紧,一般规定预紧力不超过轴向力的1/3,为了和实验数据相比对,所以取切削力F为0,因为实验时是在空载情况下测定各点的热变形和温度的。则螺母在Y向8 m/min的速度下,滚珠丝杠螺母副产生的热量Q=0.12πnM=915.28 W,生热速率即为q=Q/V。

1.2.3Y向滚珠丝杠轴承生热速率的计算

本文所研究的高速龙门五轴加工中心X向和Y向的运动都是将滚珠丝杠固定,依靠螺母的旋转将运动形式转变为直线运动,所以需依赖轴承将螺母的旋转运动与螺母座隔离,因为螺母座固定在十字滑座上起到动力的传递作用,则轴承的摩擦生热也是丝杠受热产生热爬行现象的重要原因,所以在热分析时需考虑轴承摩擦生热[4]的影响。轴承生热Q与转速和润滑脂粘度摩擦力矩M0、负载摩擦力矩M1、自旋转摩擦力矩Mzx的关系为

生热速率仍然按照q=Q/V来计算。

1.3 热边界条件的确定

为了表征各结合面上传导件导热特点,需要对不同的结合面进行不同的定义,对于本文的研究对象来讲,可以根据热流强度边界条件来定义,单位时间内通过单位面积的热流量q和温度梯度∂T/∂n的关系为

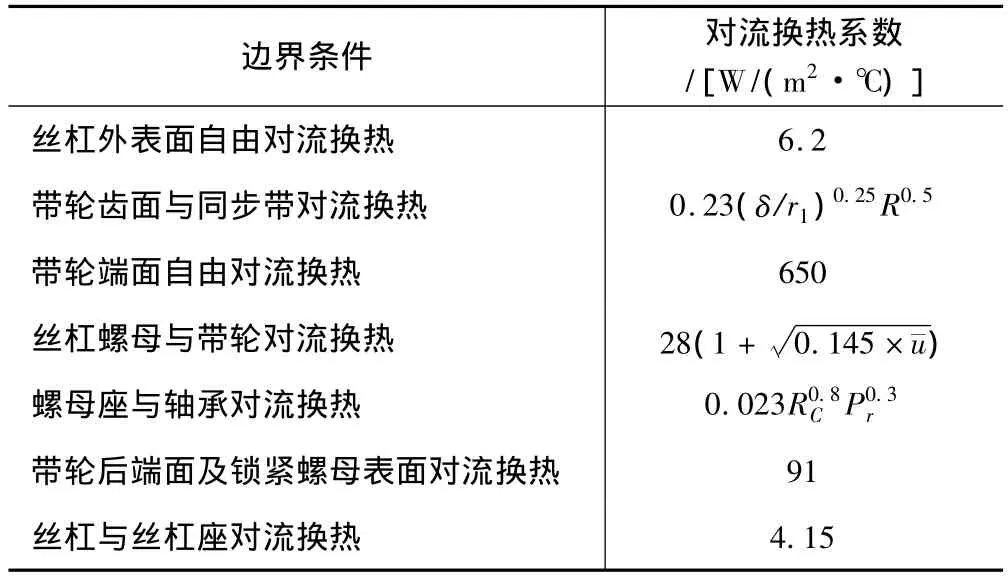

对于横梁部件的主要边界条件定义如表1所示。

表1 热边界条件

2 热态特性分析

针对本文所研究的横梁移动式高速五轴龙门加工中心的实验工况可知,数据的采集是利用温度巡检仪和激光双频干涉仪,间断性地对机床部件瞬时温度和瞬时位移变形数据进行采集,这样得到的数据是有一定规律的离散数据,发热元件的温度场是随时间而变化的非稳态传热过程,所以为了将实验数据和理论分析数据进行完全比对,需对高速龙门加工中心进行热力学瞬态性能分析。

2.1 热力学瞬态传热性能分析

热力学瞬态传热性能分析是利用CAE分析软件中大型有限元ANSYS计算系统随时间变化的温度场和热应力结构耦合变形位移。本文选取Y向横梁部件以8 m/min的速度运行14 400 s期间的实验数据作为参考依据,进行横梁部件的热力学瞬态性能分析并与之比较。通过以上的热态特性参数的分析与计算,将其加载到有限元热力学网格模型中,然后进行Solution模块的运行,其中运行3 600 s后的计算结果如图3所示。

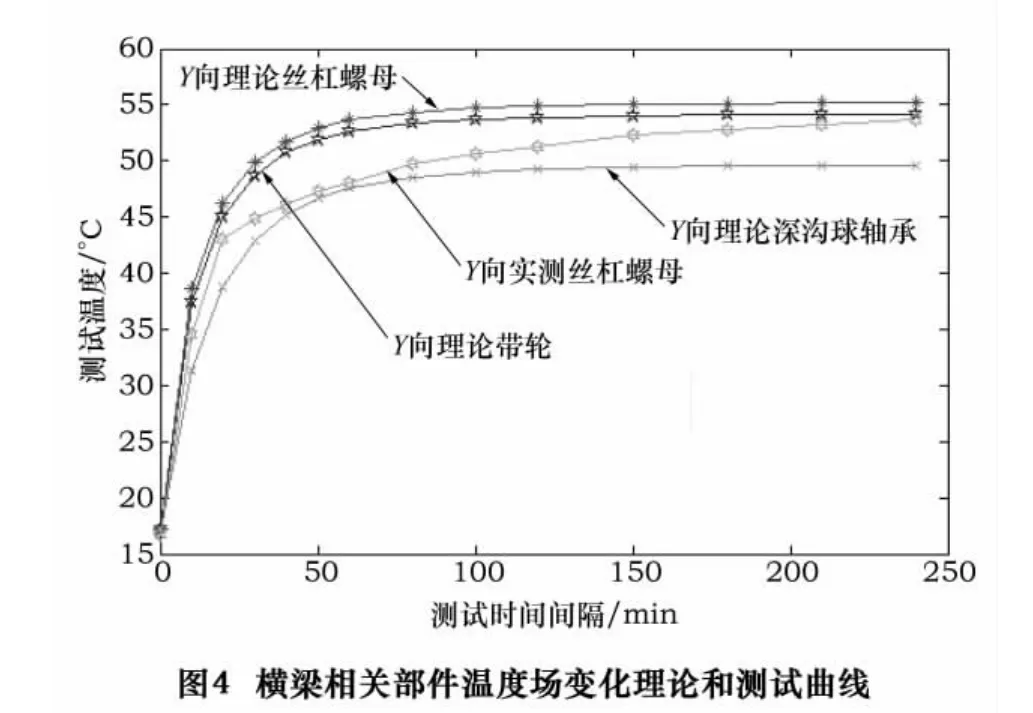

从图中可以看出最高温度53.627℃发生在丝杠螺母上,并与实际测试的温度值相吻合,说明各个热源生热速率的计算和边界对流系数条件约束数值的选定较为准确,这就为我们进行稳态热分析和热应力结构耦合分析打下了基础。为了测试并验证相关部件在连续运行时的温度随时间的变化情形,在本文中选定生热较多的丝杠螺母、轴承和带轮进行温度探测,探测结果如图4所示。

为了与理论的瞬态温度场曲线相比较,将横梁部件典型的热源件温度场变化曲线合并到一起,便于分析,从图3中可以看出,理论的丝杠螺母、深沟球轴承和带轮的温度场变化随着时间的不断推移而趋于稳定,发热较多的丝杠螺母的理论和实测数据对比分析可知,理论计算数据与实际测试数据较为接近,这就表明,横梁部件的数字样机模型建立的正确性、热源件和相关边界条件参数的计算准确性以及分析时施加载荷和相关结合面处理的合理性。

2.2 热力学稳态传热性能分析

热力学稳态传热性能分析过程与瞬态分析过程一样,需设置各个发热元件的生热速率和相接触构件的传导、对流参数,设置好后就可以进行稳态热力学计算。计算结果表示系统自身和外载作用下产生的热量与释放的热量相等时达到的一种稳定状态,即各发热元件和传导元件的温度不再随运行时间的变化而变化,处于一种理想的热平衡状态。分析结果如图5所示。

可以看出横梁部件热传导中达到稳定状态时的最高温度是55.265℃,生热元件仍然是丝杠螺母,从实验数据可知发热元件较多的就是丝杠螺母,最高温度达到53.68℃,与理论分析结果较为吻合。为了进一步了解热源温度场分布趋势,可以利用FEA中Toggle Magnifier Window模块,观察丝杠螺母组件内部的温度场分布情况,如图6所示。

从图中可以清楚地看出发热元件的温度场分布状态,发热较多的是丝杠螺母、带轮和轴承构件。这与我们的预期理论计算和实验数据相吻合。

2.3 热力学结构耦合性能分析

在经过热力学稳态传热性能分析后,横梁部件的发热源和能量的释放达到一种平衡状态,当这种状态趋于稳定后,由于各个元件的热膨胀系数各不一样,所以将会在不同热温度场的作用下产生热爬行现象,通过有限元ANSYS分析中热力学结构耦合模块,分析可知各构件的热位移,如图7所示。

从图中可以看出横梁部件中,丝杠的变形较大,丝杠在受热的状态下膨胀而两端伸长,但是由于丝杠两端固定,伸长量无法进行诱导释放,导致丝杠弯曲,最大变形位移达到0.151 26 mm,而丝杠座在丝杠伸长的作用下产生了附加轴向力,导致两端丝杠座向相反的方向移动,进而使得横梁产生横向弯曲,严重影响机床的运行可靠性和精度稳定性。从Total Deformation云图中观察得知丝杠螺母端面右侧的丝杠变形比左侧的变形较大,通过实测数据的对比也得知Y向丝杠的右端位移较大,分析可知这是由于丝杠螺母右侧安装有带轮,带轮也是主要的发热源,所以丝杠螺母右侧的丝杠温升较大,导致热应力变形增大,对右侧丝杠座的轴向产生较大的推力。为了进一步观察Y向丝杠轴向的热应力变形状况,可以利用Directional Deformation模块进行Y向的变形计算,计算结果如图8所示。

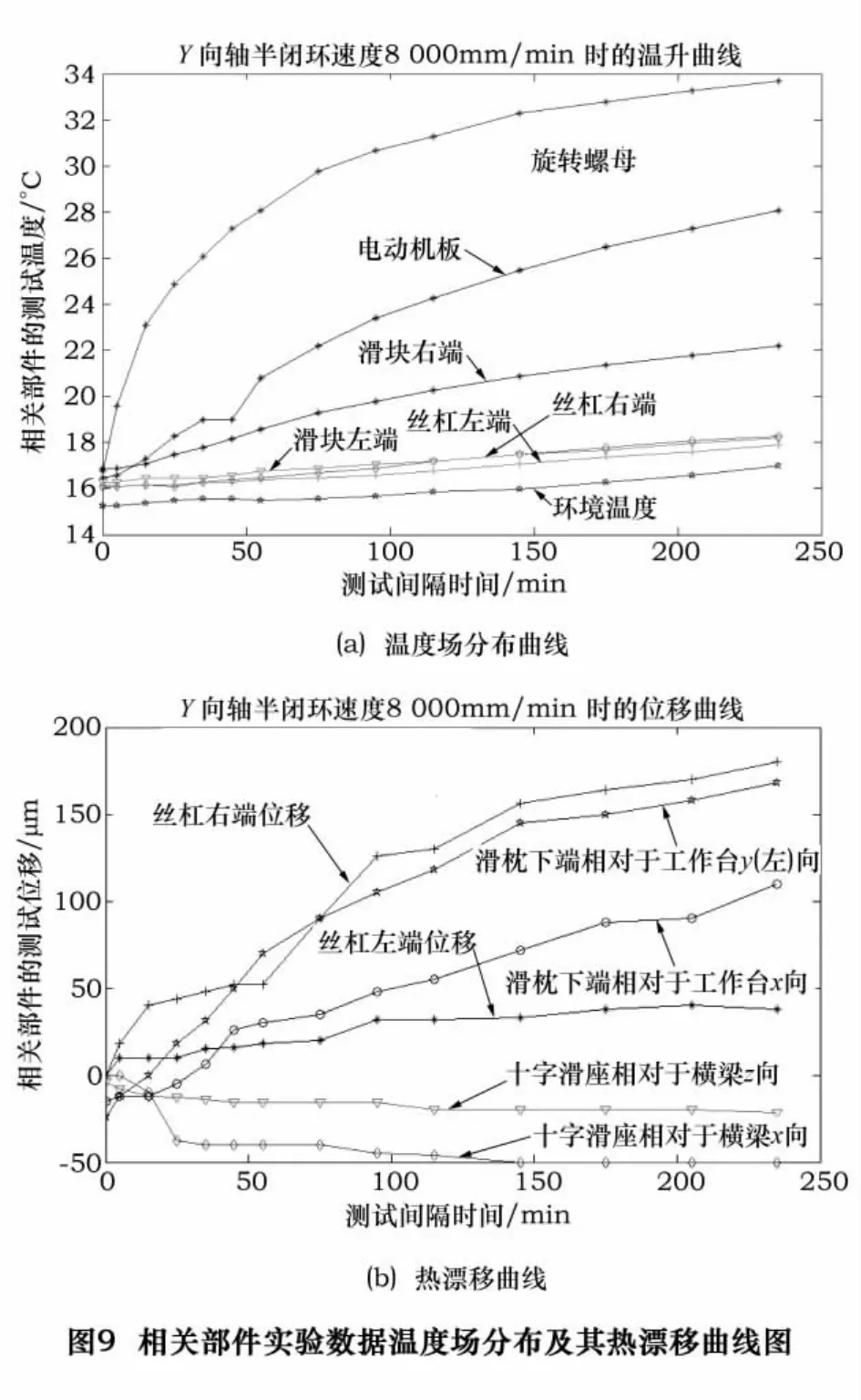

3 测试分析

本文对横梁部件的特性分析均是以8 000 mm/min的速度下采集的数据为基础,所以在此只选择相应速度下按照一定的时间段进行的数据进行分析。为了与之前的Y向热特性运动仿真分析结果作对比,则在此选择横梁X向不动,十字滑座在Y向以8 000 mm/min的速度运行,并且滑枕运行至最下端极限位置,其测试曲线图如图9所示。

通过上述2个横梁部件的相关温度场和热漂移测试结果曲线图来看,其相对应的曲线走向与上章的热力学耦合分析的走向相吻合,特别是丝杠螺母的热漂移趋势,但是相对应的温度测试值偏低。这是因为测试时,温度巡检仪的热传感器探头由于结构关系,并没有与丝杠螺母实际接触,只是记录了与丝杠螺母相接触的热传导元件温度场分布,来近似表示丝杠螺母温度变化趋势,所以相应的测试数据就较低。但是实际引起的热位移,比如较为明显的丝杠两端的伸长量与热力学耦合分析结果很接近。这表明之前的横梁部件的热态性能分析较为合理。由于丝杠的伸长变形,引起的横梁变形,从而导致机床精度的降低。为了解决这一问题,则需进行横梁部件的结构优化分析,进一步提高机床的运行精度。

4 结构优化

建立通道转移能量和提高部件的抗干扰性是结构优化的两大方向。从上述的分析可知滚珠丝杠的伸长变形,是引起横梁变形,精度降低的直接原因。而引起丝杠变形的根本原因是丝杠螺母等热源件的发热经过传导导致丝杠温升变形。

4.1 建立通道转移能量

本文采用一端固定一端浮动的丝杠联接方式来代替两端固定式丝杠的联接。实验可知有效地减小了丝杠的绕度和十字滑座相对于横梁的变形位移,提高了机床的加工精度。

一端固定一端浮动是指在原来两端固定的丝杠座中,在右侧丝杠座与丝杠紧固螺母之间加了两组碟簧,使其在热漂移产生相应变形时能够释放积聚的能量。

4.2 提高部件的抗干扰性

从根本上杜绝相关热源的生热条件,降低生热速率,这是提高部件抗干扰性的主要措施,本文采用冷却润滑的方式,将丝杠螺母、丝杠座等相关热源部件产生的摩擦热以及积聚的传导热量带走,避免相关热传导件继续受热变形。

本文对丝杠螺母内部结构进行改进,建立了润滑油动力润滑通道,对轴承部件进行密封后,同样建立润滑油冷却通道,在丝杠两端的丝杠座内部建立相应的润滑油通道,以及X向双驱动伺服电动机的联接板等进行润滑冷却。从根本上避免由于摩擦热的积聚而造成相关传导件的“热漂移”现象。

4.3 结构优化后的验证

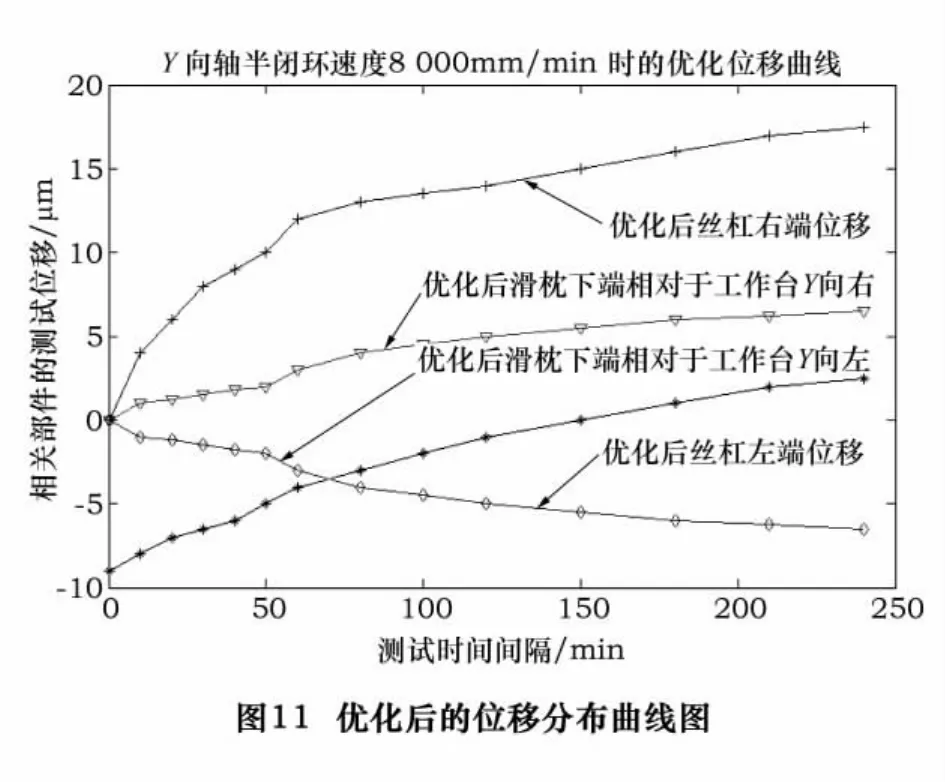

通过上述结构优化设计后,进行了实验数据重新采集分析,分析结果如图10所示。

可以看出经过优化以后的热源部件本身在同样的工况下,温度趋于稳定后的温度场分布曲线趋于平缓,增长幅度较小,最高温度不到30℃,属于正常温升范畴,表明优化结果和结构改进方案较为合理,在温升不超过10℃的状况下,其“热漂移”现象在理论上对机床加工精度的影响较小。为验证这一结论,对相关热传导部件进行热变形位移数据采集,采集的数据曲线如图11所示。

从图中可以看出,相应热传导件的“热漂移”曲线趋于平缓,而且达到稳定后的值较小,丝杠能量释放端的位移量最大,且不超过20 μm,而滑枕下端相对于工作台左右方向的偏移量也较小。从根本上减小了横梁部件的热误差变形,提高了基础的精度稳定性,为后续的机床热误差补偿系统数学模型的建立奠定了基础。

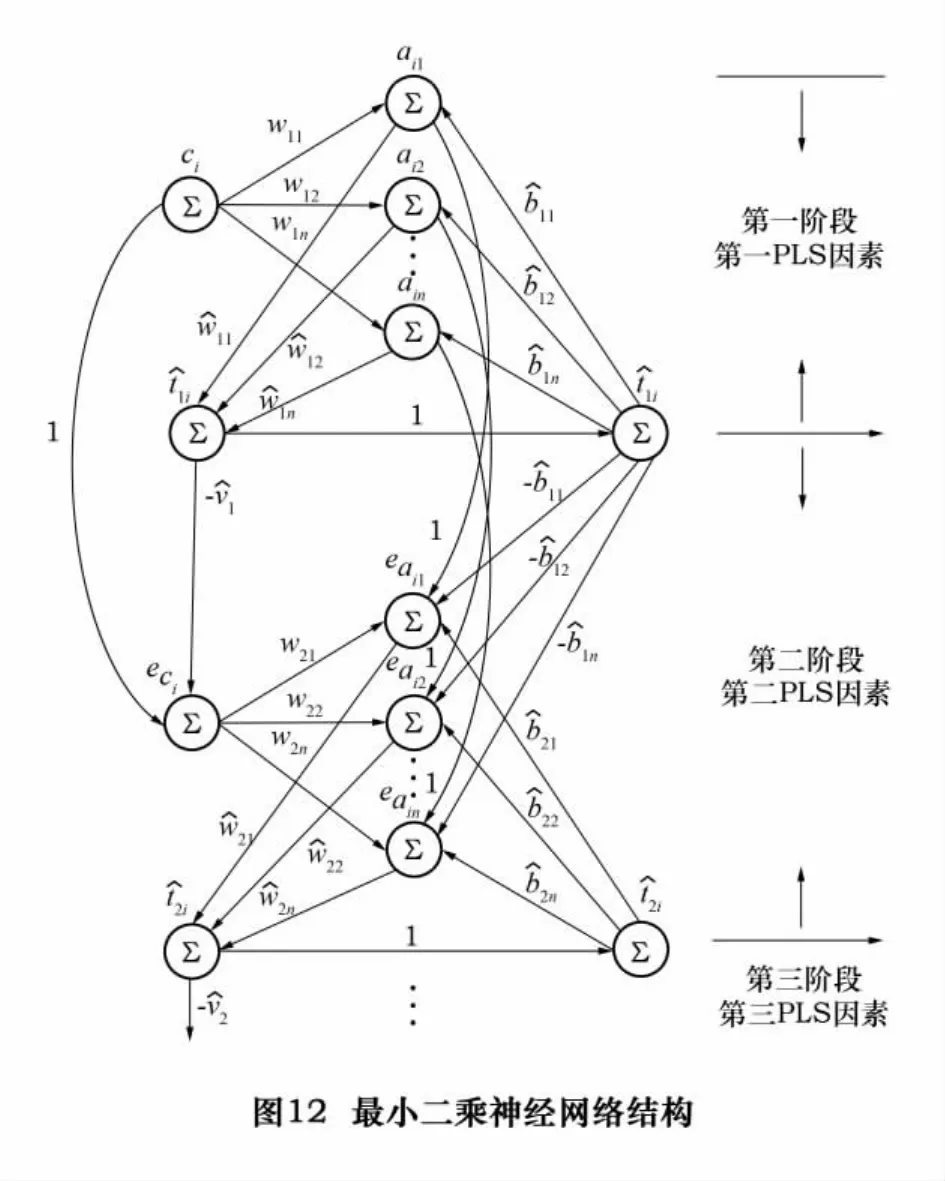

5 热误差补偿系统的设计与试验

利用最小二乘神经网络建立热补偿模型,最小二乘神经网络的优势在于其处理非线性回归问题的能力,通过引入神经网络自学习规则模块,建立最小二乘神经网络的算法,其结构如图12所示。

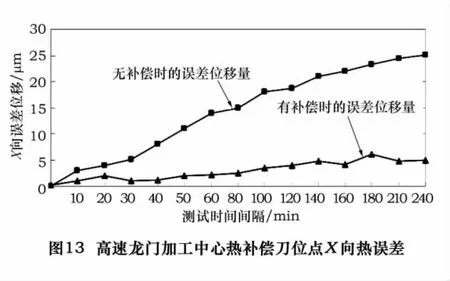

建立好热补偿数学模型后,通过计算机语言Delphi 7.0进行热补偿系统的开发,并且与现行试验机床的FANUC系统进行了对接试验,测得最终影响加工精度的铣刀刀位点的X向位移变化曲线对比如图13所示。

通过图13可以看出,经过补偿后的实时刀位点在X向误差有了良好的改善,证明本文研究的高速龙门加工中心横梁部件热特性分析与结构优化后的模型,在实际工况下起到了良好的预期效果。限于篇幅,其余试验结果与补偿系统的建立等不再叙述。

6 结语

(1)实验结果表明本文建立的横梁部件热力学耦合模型能够较为精确地计算出各个热源部件的温度场,通过结合面参数的计算与修订提高了模型的鲁棒性,能够真实地模拟物理样机的相关参数。

(2)结构优化后的横梁部件有效地减小了主要热源的生热速率和热传导系数,为同类型机床的结构改进和性能的提高提供了参考依据。

(3)经过优化后的热力学数字样机模型,为建立热力学误差补偿系统模型奠定了基础。

(4)通过热补偿系统的试验分析,证明了热力学误差补偿模型的正确性和横梁结构优化的有效性。

[1]张变霞.数控机床精度及误差补偿技术[D].太原:中北大学,2008.

[2]商鹏.基于球杆仪的高速五轴数控机综合误差建模与检测方法[D].天津:天津大学,2008.

[3]赵海涛.数控机床热误差模态分析、测点布置及建模研究[D].上海:上海交通大学,2006.

[4]杨佐卫.高速电主轴就热态特性与动力学特性耦合分析模型[J].吉林大学学报,2011(1):100-105.

[5]Li Hongqi,Shin Yung C.Analysis of bearing configuration effects on high speed spindles using an integrated dynamic thermo-mechanical spindle model[J].International Journal of Machine Tools & Manufacture,2004,44(2):347 -364.

[6]徐燕申.基于FEM的机械结构静、动态性能优化设计[J].西南交通大学学报,2003(10):517 -520.

[7]郭学祥.机床进给系统热态特性的数值仿真研究[D].武汉:华中科技大学,2007.

[8]Lin Chi- Wei,Tu Jay F,Kamman Joe.An integrated thermal- mechanical-dynamic model to characterize motorized machine tool spindles during very high speed rotation[J].International Journal of Machine Tools& Manufacture,2003,43(5):1035-1050.

[9]蒋兴奇.主轴轴承热特性及对速度和动力学性能影响的研究[D].杭州:浙江大学,2001.

[10]陈兆年.机床热态特性学基础[M].北京:机械工业出版社,1989.

[11]Yang Hong,Ni Jun.Dynamic neural network modeling for nonlinear,nonstationary machine tool thermallyinduced error[J].International Journal of Machine Tools&Manufacture,2005,45(10):455 -465.