大型叶片六轴数控砂带磨床设计及模态分析*

2011-09-28刘自红袁秀坤宋丹路

刘自红 袁秀坤 宋丹路

(①西南科技大学制造过程测试技术教育部重点实验室,四川绵阳 621010;②东汽投资发展有限公司,四川德阳 618000)

核电叶片、大型汽轮机叶片、航空发动机叶片等复杂曲面零件广泛应用于能源、动力、运载和国防等行业,是汽轮机、航空发动机等能源、动力装置的关键部件之一,其几何精度和表面质量直接影响能源动力设备的工作效率,叶片零件的制造装备及关键技术代表着国家制造业的核心竞争力。

大型叶片是复杂曲面零件,长期以来采用传统手工打磨的精加工工艺,为了提高精加工效率、改善工人的工作环境和劳动强度,必须采用数控磨削方式。在数控磨削方式下,为提高叶片型面的几何精度和表面质量,首先要解决数控砂带磨床加工接触轮与叶片表面线接触的问题,即必须控制接触线的矢量方向与其他轴矢量方向联动才能够在不破坏叶片空间轮廓的情况下完成抛磨加工。在这种情况下,叶片数控砂带磨床的结构不能采用传统五轴数控机床的结构形式,必须采用六坐标联动的机床结构,由此引出叶片六坐标数控砂带磨床的机床结构问题,这些问题包括六坐标联动数控砂带磨床主机设计、适应叶片曲面加工特性的机床动态特性、磨削用BC双摆头结构设计、强力磨削与随形抛光一体的砂带装置、机床可靠性评估与精度保持等。

本文主要从课题组研制的TX-6六轴联动数控砂带磨床结构出发,介绍了TX-6型磨床的总体结构,规划出了砂带轮加工轨迹,建立了有限元模型,并给出了进给速度优化方案及轴同步控制的原理框图。TX-6六轴联动数控砂带磨床的研制,解决了以汽轮机叶片为代表的复杂曲面磨削抛光的技术难题。

1 TX-6型叶片六轴数控砂带磨床总体结构

1.1 TX-6型叶片六轴数控砂带磨床总体方案

根据叶片磨削精加工的发展趋势,为提高叶片型面的几何精度和表面质量,采用砂带磨削的加工方式。在叶片六坐标砂带磨床功能需求分析的基础上,设计机床总体方案:X、Y、Z三个平动轴联动控制磨削位置;A、B、C三个旋转轴联动实现砂带接触轮轴线和主轴轴线的控制,提高磨削质量。总体结构模型如图1所示。

为适应大型叶片型面磨削加工高动态特性响应的需求,在机床结构设计时采取了以下措施:

(1)各直线运动轴均采用THK带滚珠保持器的高速导轨,减小了静摩擦力,提高了动态加减速特性,不会在高速起停状态造成滚珠间挤压;

(2)Z轴采用闭环控制,确保叶片加工尺寸精度;

(3)Y轴、Z轴、A轴采用双驱动结构,提高翻边加工时的加速度,可提高叶片加工效率,同时跟随误差减小,确保更高的叶片轮廓精度;双驱动部位确保传动的稳定性,从而减小机床振动,使磨削运动更加平稳,改善表面质量并提高砂带寿命;

(4)Z轴双驱动,取消平衡机构,解决平衡装置不稳定造成的型面误差问题。

1.2 TX-6型叶片六轴联动数控砂带磨床主机设计

根据叶片数控砂带磨床总体方案设计,机床设置X、Y、Z三个平动轴和A、B、C三个旋转轴。A轴为工件旋转轴,B轴为磨削头摆动轴,C轴为主轴摆动轴。机床底座为整体床身,工作台通过直线滚珠导轨安装在床身的前部,沿Y轴方向运动。头架和尾架安装在工作台上,头架、尾架可在工作台长度方向移动,以适应不同规格尺寸叶片的加工。移动式立柱通过直线滚珠导轨安装在床身的后部,沿X轴方向运动。Z轴滑板兼B轴蜗轮箱,通过直线导轨安装在立柱前侧,沿上下方向运动。主轴箱装在B轴联接盘上、B轴联接盘与B轴固联在一起。主轴箱可在伺服机通过蜗杆、蜗轮转动下,沿B轴中心摆动,也可以随同Z轴滑板兼B轴蜗轮箱沿Z轴移动。B轴上安装中空C轴,装置B轴上的主轴电动机通过砂带传动机构带动砂带运动,同时砂带接触论可沿C轴轴线旋转。图2为六坐标联动数控砂带磨床主机结构示意图。

1.3 六坐标联动数控砂带磨削运动轨迹规划

为了获得准确的型面,必须同时控制接触线的矢量方向与其他轴矢量方向联动。因此,叶片砂带磨削加工必须采用砂带接触轮双矢量控制技术,通过叶片六坐标联动实现数控砂带磨削运动。

六坐标联动数控砂带磨削运动轨迹规划需根据加工区域特性,融合叶片砂带磨削工艺规划,生成磨削加工轨迹,实现机床姿态的控制。具体磨削运动轨迹规划内容包括:

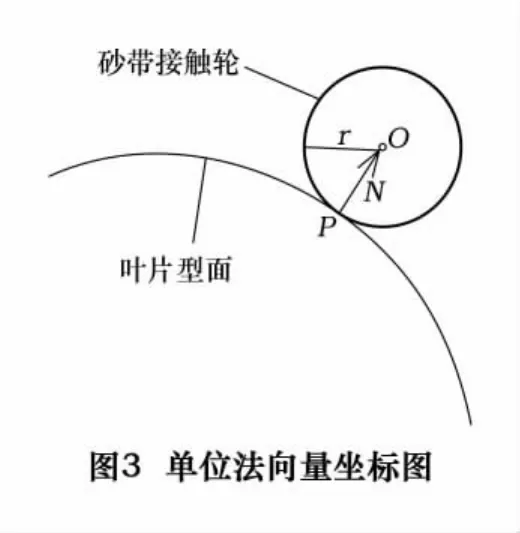

(1)刀位点坐标计算:根据G代码轨迹规划原则,数控砂带加工叶片的运动轨迹即为刀具中心轨迹曲线。设接触点沿法向偏置接触轮的半径为r,P点为待加工点,坐标为P(Px,Py,Pz),O点为刀具的中心点,坐标设为O(Ox,Oy,Oz),N是该点的单位法向量N(Ni,Nj,Nk),如图3所示,则刀具中心点O坐标为

(2)叶片型面法向矢量计算:叶片型面法向矢量可直接由叶片型面属性获得,叶片型面法向矢量如图4所示。

(3)砂轮轴线矢量计算:如图5所示,P点为接触点,O点为刀具中心,O1O2为接触轮轴线,O1O2与该点最小主曲率方向平行。如此可使砂带与加工面在接触点处的接近程度最高、干涉最小。

记叶片型面的参数方程为

加工曲面在其接触点处的主曲率K可由下式求得:

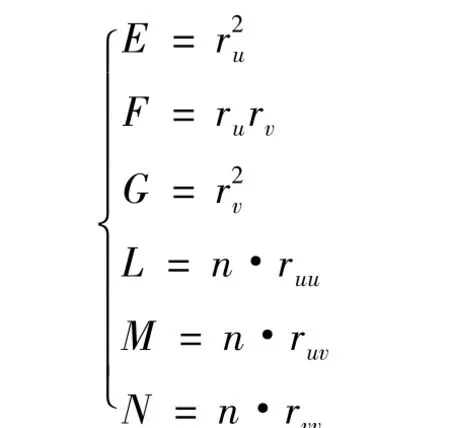

式中K的两个解K1和K2分别对应曲面的两个主曲率方向,E、F、G、L、M、N为曲面在接触点的第一类和第二类基本量:

上式中n为接触点处的单位法矢量。加工曲面在接触点处的主方向为:

根据曲面方程化简可得E、F、G、L、N,根据二次方程根与系数的关系有:

求得M后主方向计算公式即可确定两个主方向,取绝对值小的K值所确定的du、dv作为刀轴方向。当du、dv全为零时,此接触点为加工曲面上的脐点,刀轴方向可选取曲面的rv方向,经计算后得到的砂带磨削加工轨迹如图6所示。

2 TX-6型叶片六轴数控砂带磨床有限元模型

2.1 六坐标联动数控砂带磨床有限元模型

在整个模型中,各个组成部分的联接方式有多种,如板与板的联接、螺钉和螺栓的联接、导轨与滑块的联接、齿轮啮合的联接和轴承与丝杠的联接等等,在有限元建模过程中需要分别进行处理。通过划分网格与建立单元,并定义单元的物理特性,建立砂带磨削整机的有限元模型如图7所示。

2.2 六坐标联动数控砂带磨床的静刚度分析

刚度是结构抵抗变形的能力,刚度通过影响机械结构系统的静变形、疲劳强度、耐摩性、效率(能量的摩擦损耗)、精度、动态/振动稳定性以及制造性能而对机械结构系统产生影响。

利用砂带磨削机床的整机有限元模型,在主轴中心点处施加不同方向的静载荷,通过机床在静载荷作用下的变形,可以计算出机床的静刚度。在主轴中心点处分别施加X、Y、Z三个方向上的静载荷,由于划分节点并不在圆心处,可以在附近两个节点分别施加相同的力,然后求其平均值,这样可以得到主轴中心点在力的作用下沿各个方向的位移。图8为给机床磨削接触论位置加载X方向的静载荷,图9为在该载荷下机床的变形情况。

2.3 六坐标联动数控砂带磨床的模态分析

六坐标联动数控砂带磨床良好的动态特性是高精度磨削的前提。动态特性分析包含两个方面:固有振动特性分析和响应特性分析。固有振动特性分析,是研究机床无阻尼的自由振动,得到振动系统的固有特性,即固有频率和振型。通过计算得到前多阶固有振动频率,图10分别为机床1~4阶固有频率及其振型。

从机床的固有频率和振型可知,C轴是两个倒L形结构以螺钉与齿轮缸相联接,B摆头的振动必然导致刀头发生更大的振动。因此,在刀头的设计中,应该适当加强其刚度,而立柱和B摆头刚度的加强,也有助于加强刀头的刚性。此外,X向传动丝杠发生振动的次数比较多,有的是随立柱的振动中表现的,有的是单独表现的,主要是局部模态,这主要是由于X向丝杠的长度太长,联接的立柱比较大,丝杠的刚度不够。在设计过程中,适当地加强丝杠的刚度也是考虑的方面之一。

3 进给速度优化分析

进给速度应根据叶片材质,砂带类型,磨削线速度共同匹配设定。叶片砂带磨削,材料的去除由砂粒切削引起,进给速度决定单位时间内磨削面积,砂带线速度决定单位时间内参与切削的砂粒数量,综合影响材料去除量。在相同的砂带线速度下,进给速度直接影响材料去除量,并对砂带磨损程度有很大影响。

对于同步控制,其关键在于首先保证各轴在具有良好的跟随指令输入性能的基础上,实现位置定位控制,其次通过引入两轴同步误差设计控制器,进行快速调节实现同步误差渐进为零,从而实现同步位置控制功能。但由于实际机械上的结构耦合和负载的不确定性,使得同步控制较单轴位置控制更为复杂。

目前的研究表明在双轴同步控制中,主要有“对等”控制和“主从”控制两种控制方式。在“对等”方式下,控制器对待任一轴都是一致的,不偏袒某一轴;但如果其中有一轴动态特性较差,将使整个系统的最大速度受到限制。对于此情况,采用“主从”方式将更为有利。“主从”方式即通常将动态特性慢的轴作为主动轴,快轴跟随慢轴,采用改进的常规控制方式即可实现。“主从”控制方式的原理如图11所示。电动机M1为A轴主动轴,电动机M2为A轴从动轴,将两电动机的位置偏差输入到校正环节,实时调节电动机M2的速度,可保证电动机M2与电动机M1在位置上同步。

4 结语

叶片类零部件的加工精度,关系到国防等方面问题,而机床的加工性能,则决定了加工性能。本文从机床总体结构设计到有限元分析,从总体框架到理论推导,对TX-6型叶片六轴数控砂带磨床进行了介绍,论证了磨床结构的可行性及有限元模态的合理性。并且,设计的六轴数控砂带磨床被四川重大技术装备几何量计量站检验合格,达到国内外领先水平。

[1]刘树生,杨建中.叶片六轴联动数控砂带磨床与数控砂带磨削单元化[J].航空制造技术,2010(4):32 -37.

[2]陈延君.燃气轮机叶片材料砂带磨削性能研究[D].重庆:重庆大学,2005:68-72.

[3]朱凯旋,陈延君.叶片型面砂带磨削技术的现状和发展趋势[J].航空制造技术,2007(2):102-104.

[4]黄智,黄云,张明德,等.自由曲面六轴联动砂带磨削机床试验[J].重庆大学学报,2008(6):598-602.

[5]张伟文,郭钢,张岳,等.多轴联动砂带磨削刀触点路径规划及几何仿真[J].重庆大学学报,2010(9):8 -13.