航空绞车尺寸链设计研究

2011-09-28蒋志华李红泉

蒋志华,李红泉

(中国人民解放军92419部队,辽宁兴城 125106)

0 引言

拖靶是指有人或无人驾驶飞机在空中拖带的1种无动力靶标,用于模拟飞行器的特性,供部队训练、射击和校飞使用[1]。航空绞车是拖靶系统的核心部分,用来实现拖靶的收放和拖曳等功能。作为飞机的外挂物,其体积不大,结构却十分复杂,集合了机械、电气、液压和气动技术,内部还留有容纳为7~8 km的缆绳空间[2]。航空绞车吊装在拖带飞机的机翼下,拖缆一端缠绕在绞车的卷筒上,另一端连接拖靶。放靶时,打开系统刹车并锁定机构,拖靶依靠重力及气动力自动放出,随之拖缆从卷筒中放出;收靶时,打开涡轮排气口盖,飞机飞行产生的高速气流冲击动力涡轮后产生动力,经变速传动系统减速后带动卷筒反向转动,将拖缆缠回到卷筒中,拖靶被收回并锁定。绞车在收、放缆过程中还具有测量拖缆张力、长度和断缆等功能。

1个设备齐套的拖靶质量约为50 kg,其外形犹如巡航导弹[3]。为了将其安全可靠地放出并收回,需要航空绞车的机械、电气、液压和气动各部分协调一致,这一切均要求航空绞车牢固地安装于飞机外部。因此,采取了一系列保证飞行安全的措施[4],包括安装减震器和阻尼器,机身电缆和航空绞车内部电缆连接的转接插头采用弹性设计[5],以确保拖靶连接的可靠性。

本文利用仿真模拟和制造工艺技术,对航空绞车承力结构以及与飞机接口进行计算分析。

1 承力结构

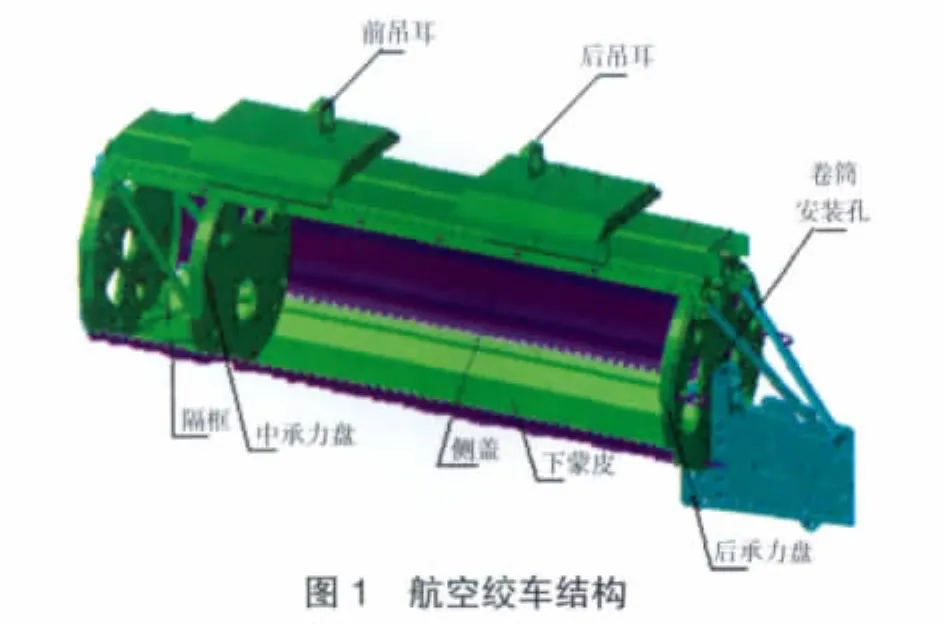

航空绞车的全部载荷作用于承力框架系统上,各分系统主要零部件的安装定位均以承力框架为基础,其横梁上有2个吊挂点将绞车挂在飞机上,其结构如图1所示。

承力框架主要部件包括前承力盘、中承力盘、后承力盘、A型支撑、底蒙皮组件、连接板、横梁组件和吊耳等。通过仿真计算,在满足载荷要求的前提下,机构上大量使用铝合金材料,有效地减轻了质量。主体结构由3个承力盘和横梁组件、连接板、底蒙皮组件组成的盒式框架组成,每个承力盘上部均有9个M6螺栓与连接板及横梁组件连接,每个承力盘下部有16个M5螺栓与底蒙皮组件连接,连接板与横梁组件之间共有86个M6螺栓连接。3个承力盘用铝合金替代钢板材料,质量减轻30 kg。前、中承力盘之间使用由2根钢管焊接而成的A型支撑来加强刚性,直径分别为14、20 mm,壁厚2 mm。连接板为弧形钢板,厚3.2 mm,横梁组件由一方盒形钢板与前、后挡板焊接而成,钢板厚3.2 mm。底蒙皮组件由厚2.5 mm的铝合金板与带有折弯的加强铝板铆接在一起。

前承力盘由4个M10和12个M6螺栓将动力涡轮固定在前端面。收缆系统的承力系统包括卷筒短轴、后梁中支架、左/右支板和A型支架,由卷筒短轴在后承力盘上定位,后梁中支架和A型支架分别由6个M10螺栓固定在后承力盘上。后承力盘后端面两侧各有1件锁环,用来固定尾罩。

连接板上有3个直径为82 mm的大孔,横梁内的电缆和油管可以从两端的孔中引到横梁外。左/右舱盖分别通过长/短钢丝绞接在底蒙皮两侧,并用16件快卸钉固定在连接板两侧。

横梁上部前端有一垫板,用来固定电缆插头,以便连接飞机短电缆。横梁中部装有2个吊座,每个吊座用2个MJ22的螺栓固定在横梁内的定位块上,同时4个凹形筋在横梁两侧通过20个M10螺栓将吊座与横梁连接。2个吊耳分别通过MJ64螺纹固定在吊座上,其材料为30CrMnSiA,表面镀镉防腐处理,用于吊挂在拖带飞机上。

2 接口计算

吊耳是航空绞车与拖带飞机惟一的连接物,其结构如图2所示。飞机对2个吊耳的间距要求为480 mm,允许误差为0.8%,这个标准也成为航空绞车设计与生产的基础,各零组件装配后的总体外形也应控制,否则可能造成无法与飞机挂锁顺利对接,或产生其他干涉问题。为此,必须进行相关零组件的尺寸链计算,并由加工精度保证设计指标。

外部接口计算采用极大极小值方法。

2.1 吊耳间最大容许间距

航空绞车尺寸链计算以图2中横梁上靠近吊耳的螺栓安装孔(Φ=50.8)中心线为基准,根据每个组成部件的上偏差,可以计算出吊耳间最大容许间距。

2.2 吊耳间最小容许间距

以同样基准,根据每个组成部件的下偏差,可以计算出吊耳间最小容许间距。

2.3 吊耳间容许间距范围

根据最大和最小容许间距,可计算出吊耳间容许间距范围,这是吊耳安装后的可接受位置变化量。

2.4 合理性检验

由于目前制造工艺和加工能力很高,所以在静态环境下装配航空绞车也易于满足公差要求,而对于设计的合理性则需进行大量试验检验,以保证满足实际使用要求。航空绞车完成整机装配后,就承力结构方面先后进行了正弦波大载荷冲击、涡轮超转、结构拉伸和有控制措施的4倍额定强度极限状态运行等试验,模拟在真实工作状态下与飞机对接,接口如图3所示。试验表明,航空绞车完成挂机带飞,检验了抗起降冲击性能。最后检查试验后的残余变形,验证了设计的合理性。

3 结束语

航空绞车设计完成后,可以用计算机仿真软件来模拟预期效果,但最终的产品还需要加工工艺技术来保证。所以,设计者应对加工的难、易程度和批产可行性有所认识。一般来讲,只要最终产品的吊耳间距在规定误差范围内,各支撑点都可以调整到最佳位置,航空绞车就能够与拖带飞机牢固贴合。

综上所述,航空绞车实际运行结果证明了其设计和制造的合理性。经过5年来的实际使用,每次均承受近10 kN的拉力载荷和机载起降冲击,航空绞车始终保持了外形保持完好、内部运转灵活、工作稳定可靠的效果,从而验证了结构设计的正确性,为其后续升级改造奠定了的理论基础,也为同类产品研发积累了工程实践经验。

[1]李红泉,刘学业.拖靶的目标模拟与隐身发展 [J].无人机,2008(3):25-28.

[2]李红泉,郑成军.航空绞车的控制关系研究[J].电子测量技术,2008(10):1-3.

[3]丁立军,薛剑飞.反舰导弹的模拟与航空拖靶的应用[J].飞航导弹,2003(10):1-5.

[4]国防科学技术工业委员会.GJB 67.2-85军用飞机强度和刚度规范——飞行载荷[S].北京:国防科工委军标出版发行部,1994.

[5]国防科学技术工业委员会.GJB 1188A-99飞机悬挂物电气连接系统接口要求[S].北京:国防科工委军标出版发行部,2000.