双层金属平板模拟机匣抗冲击性研究

2011-09-28关玉璞

杨 乐,关玉璞,张 涛,陈 伟

(南京航空航天大学能源与动力学院,南京 210016)

0 引言

航空发动机转子以很高的转速运转,当转子叶片在工作中意外失效时,断裂的叶片碎块会以巨大的能量被甩出,严重威胁飞行器的安全。中国民航航空发动机适航规定和通用规范均要求压气机和涡轮转子机匣必须对转子叶片失效引起的破坏具有包容性。为了提高效率,现代航空发动机高压压气机机匣和低压涡轮机匣通常设计为双层金属结构。因此,研究双层机匣的包容性具有重要的工程应用意义。

航空发动机机匣包容能力的验证通常花费极其昂贵,在机匣设计初期,一般通过研究不同的材料和结构形式的抗冲击性能,预估机匣的包容能力。公开发表的双层机匣抗冲击性能研究的文献极少,多数双层结构抗冲击性研究基于弹体穿甲。弹体穿甲与机匣结构不同的是采用靶板较厚,弹体的形状多为圆柱形,且撞击速度较高,因此弹体穿甲的研究结论只能作为参考。Ben-Dor[1]通过简化的锥形弹体冲击双层板模型,分析了层间距对双层延性金属材料平板的影响,结果表明,随着层间距的增加,双层金属板的弹道极限速度可能增加,也可能降低。Dey等[2]结合试验和数值仿真研究了3种不同钢板抗侵彻性能,在钝头冲击下,随着材料强度的提高,钢板的弹道极限速度呈下降趋势,在锥形或者头部有尖拱的弹体冲击下,钢板的弹道极限速度与之相反。Huang[3]数值模拟了钝头弹体冲击双层厚度为6 mm、层间距为3 mm钢板的弹道冲击性能,模拟结果表明,双层钢板在钝头弹体冲击下的失效模式为拉伸撕裂,且其抗冲击性能比同等厚度的单层板弹道极限速度提高25%。Teng等[4]的研究结果与Huang[3]的一致。Dey等[5]通过试验与分析厚度为6 mm、层间距为24 mm的Weldox 700E钢板认为,在纯头弹体冲击时,双层结构的弹道极限速度可以比单层结构的提高40%;在尖拱弹体冲击时,双层结构弹道极限速度与单层结构的相当。Teng[6]在前人的研究基础上,利用数值模拟分析了双层无间隙厚度为6 mm,不同材料钢板在钝头和尖头弹体冲击下的抗冲击性能。研究结果表明,内层采用高延性低强度材料,外层采用低延性高强度材料结构的抗冲击性最佳。Abdel-Wahed等[7]利用小口径弹体发射器研究了尖头弹体冲击单层厚度为3 mm和等厚的多层钢板。结果表明,单层板的抗冲击性能优于相互接触和有间隙的多层板。影响双层结构抗冲击性能的因素很多,如弹体的形状、撞击速度、靶体的间距和厚度分配等。

本文采用结构动力学分析软件LS-Dyna,对叶片正撞击时,双层金属平板模拟机匣的损伤模式进行了数值模拟,并讨论了层间距和厚度分配对双层金属平板抗冲击性的影响。

1 分析模型

1.1 几何模型

模拟叶片和双层平板的材料均为1种马氏体型热强不锈钢1Cr11Ni2W2MoV。其室温拉伸强度、持久强度极限及蠕变极限均较高,材料力学性能参数见表1。模拟叶片的尺寸为120 mm×50 mm×4 mm,平板长310 mm,宽 250 mm,双层平板总厚度为3 mm,内层板厚为 h1,外层板厚为h2,层间距为L,模拟叶片撞击双层机匣如图1所示。

?

1.2 材料模型

在数值仿真时,对叶片和靶板均采用随动塑性材料模型,该模型是1种考虑应变率效应的双线性硬化塑性模型[9]。硬化参数b可在0(仅随动硬化)到1(仅各向同性硬化)之间选择,用来调整材料中各向同性硬化与随动硬化的影响,通过定义失效应变删除失效单元。屈服应力通过引入考虑了应变率的Cowper-Symonds模型来表示。

式中:σ0为初始屈服应力为有效塑性应变;ε˙为应变率;C、P为Cowper-Symonds应变率参数;Ep为硬化模量

材料的静态力学性能参数通过查找材料手册确定;应变率参数C、P和失效应变需要动态试验进行拟合测定。为了准确得到双层平板材料模型中动态性能参数,采用范志强关于1Cr11Ni2W2MoV不锈钢的动态试验数据[10],其在不同应变率下动态拉伸曲线如图2所示,对该曲线进行拟合,得到应变率参数 C=40000,P=5,失效应变εfailure=0.1。

1.3 有限元模型

叶片与双层板均选用实体Solid 164单元和单点积分算法。叶片沿长度方向分40份,宽度方向分25份,厚度方向分4份,共4000个单元。平板的网格密度对撞击计算结果较为敏感,Raguraman等[11]的研究表明,网格大小接近2 mm能够很好地模拟薄板撞击的剩余速度,综合考虑计算精度和计算时间,将平板沿长度方向分为150份,宽度方向分125份,厚度方向分4等份,每层平板分为75000个单元,网格划分结果如图3所示。数值仿真时对平板宽度方向2边施加全约束,其余边自由。

采用面对面侵蚀接触方式(Erode Surface-to-Surf)定义叶片与双层板以及双层板之间的接触,其中平板为目标体,叶片为接触体。在计算模型中,适当调整黏性阻尼系数,控制接触力引入的噪声;通过调整沙漏算法,抑制沙漏模式。

2 双层平板的冲击响应

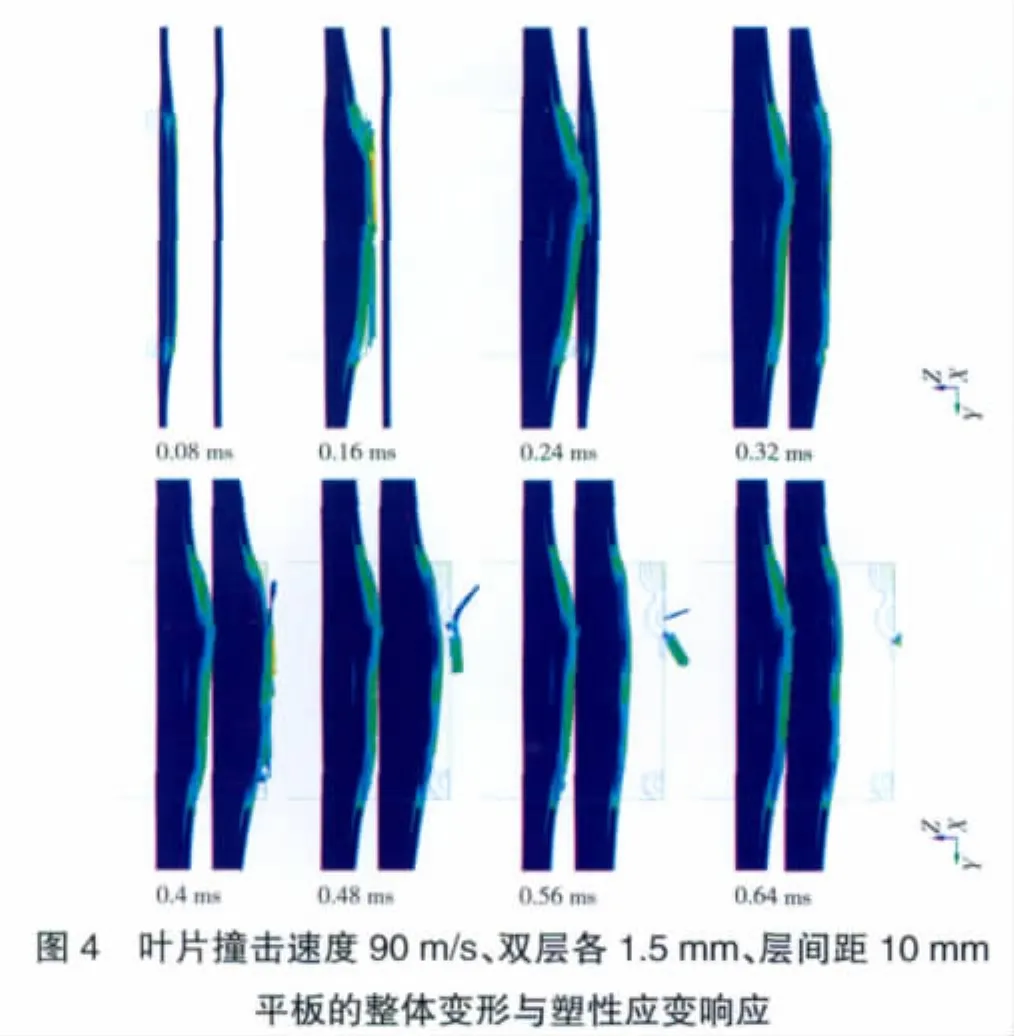

叶片撞击速度为90 m/s,双层厚度各为1.5 mm,层间距为10 mm平板冲击整体变形的塑性应变响应如图4所示。从图中可见,叶片在0.08 ms开始撞击内层平板,在叶片前、后缘位置,内层板塑性变形最大,损伤在撞击瞬间贯穿至平板的背面。叶片穿透内层板到撞击外层板约历时0.08 ms,在0.24 ms时,内层板沿撞击方向的变形达到最大,叶片开始撞击外层平板,外层板的损伤模式与内层板的相同,在叶片接触的瞬间的叶片前、后缘位置,外层平板的塑性变形最大。从LS-Dyna后处理器LS-PREPOST观察到叶片穿透外层板约历时0.16 ms。

在叶片正撞击时,内、外层板的损伤是由于撞击区域局部剪切和整体塑性挠曲变形引起的,而局部的剪切是导致平板最终破裂的主要原因。平板在撞击体的作用下,有明显的弯曲变形和背面隆起。平板破裂后,隆起部分伴随有明显的花瓣状变形,同时产生径向裂纹,并卸载周向应力,逐步沿着叶片的棱角向外扩展,形成背面的花瓣运动的动量。在叶片穿透过程中,局部的剪切失效和整体的弯曲变形是平板消耗撞击能量的主要途径。在叶片撞击过程中,双层板破裂形式基本相同,因此认为破裂过程中消耗的塑性功相等,决定内、外层板吸收能量大小的主要因素应该为整体塑性变形消耗的塑性功。

2.1 层间距对双层板抗冲击性的影响

采用 h1=1.5 mm、h2=1.5 mm,层间距 L 分别为 5、10、15、20和25 mm的双层平板,研究层间距对双层平板抗冲击性的影响。叶片以90 m/s的速度撞击不同层间距等厚双层板的动能时间历程如图5所示。从图中可见,叶片穿透内层板后损失的动能相同,初始撞击外层板的时间随着层间距的增加而后延,叶片穿透外层板损失的动能差异较大;L=15 mm时,叶片穿透外层板时动能损失最多,其次是L=20 mm时的,再次是 L=25 mm 时的,L=5、10 mm 时,叶片损失的动能最少。虽然从数据上来看,应该存在1个在L=15 mm附近的最优间距,但考虑到L=5、10和25 mm时的基本相同,整体来看并无明显规律,还应做进一步深入研究与试验验证。

L=10、15和20 mm,内层板和外层板与单层厚为1.5 mm板撞击速度为90 m/s的吸收能量情况如图6所示。从图中可见,在叶片正撞击时,双层板的内层板吸收能量与单层厚度为1.5 mm吸收的能量基本相同,受层间距影响最为明显的是撞击外层板消耗的能量。

因内层板吸收能量基本相同,所以叶片撞击外层板的初始能量是相同的。由于层间距不同,从叶片穿入内层板开始至叶片撞击外层板的时间间隔不同,故叶片与内层板之间作用时间亦不同,导致叶片撞击外层板时撞击角度发生变化,而这对撞击过程影响十分明显,造成了外层吸收能量水平有明显差异。在不同层间距下,叶片穿透外层板过程中最大倾斜角度见表2。从表中可见,L=15 mm、叶片穿透外层板时倾斜的角度最大为4.15°,其次是L=20 mm时的,其余3组穿透角度变化不大。

表2 不同层间距叶片穿透外层板时的角度

2.2 厚度分配对双层板抗冲击性的影响

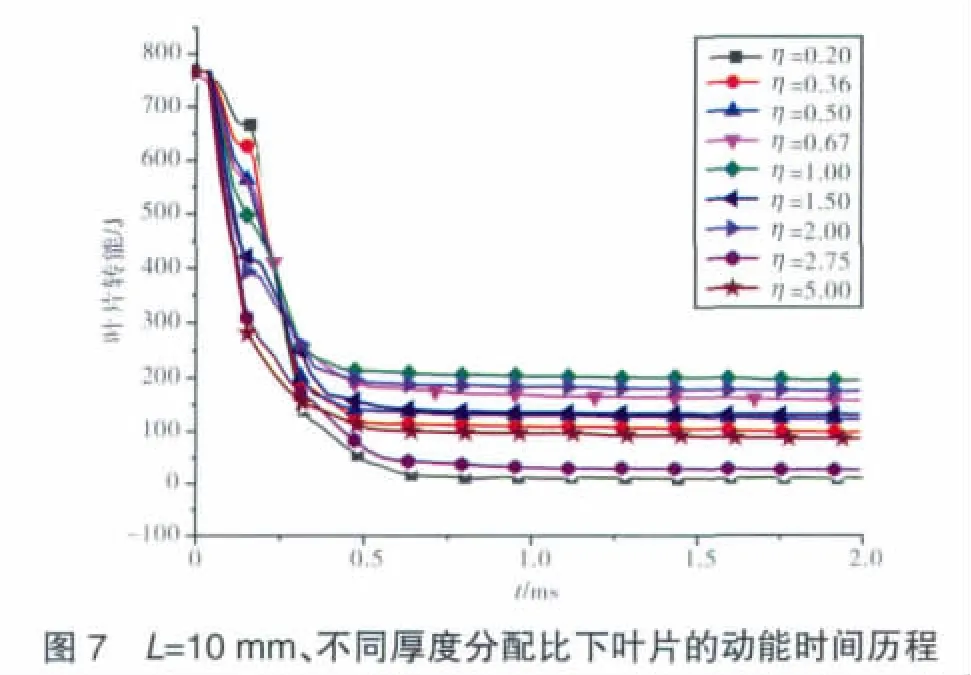

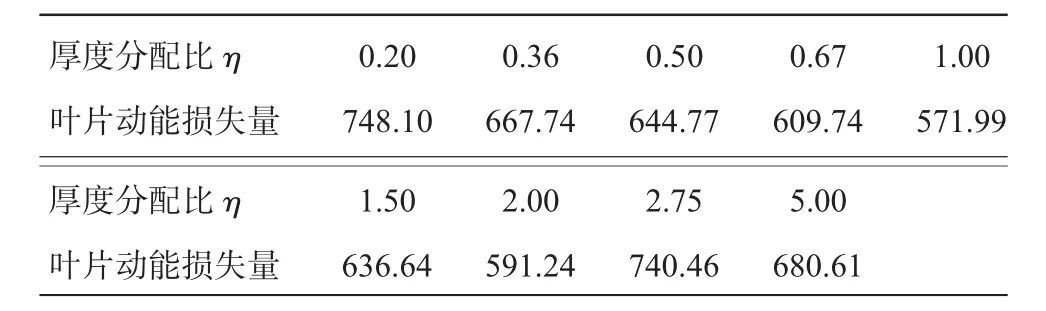

双层金属平板总厚度为3 mm,定义厚度分配比η=h1h2。在撞击速度为90 m/s、不同厚度分配时叶片的动能时间历程如图7所示,叶片动能损失量见表3。从表3中可见,当厚度分配η=1时,叶片损失的动能最少;当η=0.2时,叶片损失的动能最多;当η<1时,叶片损失的动能随着η的减小而增加;当η>1时,叶片损失的动能随着η的增大而不断波动变化,但总体趋势是逐渐增加的。

在叶片撞击过程中,初始的叶片撞击能量只有小部分转化为叶片的内能,根据能量守恒定律,叶片损失的动能少就意味着双层板吸收的能量少,反之则认为双层板吸收的能量多,而双层板吸收能量的多少决定其抗冲击性的好坏。

表3 不同厚度分配比时叶片动能损失量

可以总结为,L=10 mm的双层板,以厚度分配η=1为转折点。当η<1时,随着η的减小双层板的抗冲击性能增强;当η>1时,随着η的增大,双层板的抗冲击性能总体上呈增强趋势。

3 结论

(1)在叶片正撞击时,内、外层板的损伤是由于撞击区域局部剪切和整体塑性挠曲变形引起的。剪切力导致平板最终破裂,平板破裂后,裂纹沿着叶片的棱角向外扩展。

(2)对于厚度相同、层间距不同的双层平板模拟机匣,随着层间距的变化,双层平板的抗冲击性变化没有一定的规律,这主要与外层板吸收能量的多少有关,其原因是叶片穿透内层撞击外层板时,撞击角度发生了倾斜。

(3)对于总厚度为3 mm、不同厚度分配比的双层平板模拟机匣,当厚度分配比η<1时,双层板的抗冲击性能随着η的减小而增强;当η>1时,双层板的抗冲击性能总体上随着η的增大呈增强趋势。

本文仅通过数值分析方法进行研究,未进行试验对比验证;且仅对总厚度为3 mm的双层平板进行了研究,未考虑总厚度变化对双层金属平板抗冲击性能的影响,有待进一步开展研究。

[1]Ben-Dor G,Dubinsky A,Elperin T.Effect of air gap and order of plates on ballistic resistance of two layered armor[J].Theoretical and Applied Fracture Mechanics,1999,31(3):233-241.

[2]Dey S,Børvik T,Hopperstad O S,et al.The effect of target strength on the perforation of steel plates using three different projectile nose shapes[J].International Journal of Impact Engineering,2004,30(8/9):1005-1038.

[3]Huang Min.Ballistic resistance of multi-layered steel shields[D].Beijing:Material Science and Engineering,Tsinghua University,2005.

[4]Teng X,Dey S,Børvik T,et al.Protection performance of double-layered metal sh ields against projectile impact[J].Journal of Mechanics of Material and Structures,2007,2(7):1309-1329.

[5]Dey S,Børvik T,Teng X,et al.On the ballistic resistance of double-layered steel plates:an experimental and numerical invertigation[J].International Journal of Solids and Structures,2007,44(20):6701-6723.

[6]Teng X,Wierzbicki T,Huang M.Ballistic resistance of double-layered armor plates[J].International Journal ofImpact Engineering,2008,35(8):870-884.

[7]Abdel-Wahed MA,Salem A M,Zidan A S,et al.Penetration of a small caliber projectile into single and multi-layered targets[C]//14th International Conference on Experimental Mechanics,Poitiers,France,2010.

[8]颜鸣皋.中国航空材料手册:第1卷:结构钢、不锈钢[M].北京:中国标准出版社,1988:658-675.

[9]Hallquist J O.LS-Dyna theory manual[M].Livermore Software TechnologyCorporation,2005.

[10]范志强.航空发动机机匣包容性理论和试验研究[D].南京:南京航空航天大学,2006.

[11]Raguraman M,Deb A.Accurate prediction of projectile residual velocity for impact on single and multi-layered steel and aluminum plates[C]//9th International LS-DYNA Users Conference,Hyatt Regency Dearborn Dearborn,Michigan USA,2006.