SA-336 Gr.F22 Cl.3三通锻件的试制

2011-09-27赵林武张承锋黄丽秋

曹 虹 赵林武 张承锋 黄丽秋

(武汉重工铸锻有限责任公司技术部,湖北430084)

三通锻件是电站用压力管道的重要部件,材料为SA-336 Gr.F22 Cl.3。该锻件超声波探伤要求严格,力学性能要求较高,特别是低温冲击值的要求为横向试样AKV(-29℃)≥20 J,并对取样位置做了详细的规定。该产品为异形件,主要有斜三通和Y形三通,因此锻造余量和热处理截面均很大。

1 三通锻件的技术要求

化学成分要求见表1。要求做横向力学性能试验(室温一拉,-29℃三冲),具体取样位置见图1、图2。力学性能指标见表2。超声波探伤方法按ASME SA-388、ASME第Ⅴ卷,验收标准按ASME第Ⅷ卷第2节的AM203.2规定进行。

2 试制难点分析

冶炼:由于该材料要求J因子不大于150,因此P、Sn的含量应尽量低,且应严控Si、Mn的含量。但同时考虑到力学性能的要求,钢中还是应有一定的Si、Mn含量,而C、Cr等元素的含量应按上限控制。如何控制化学成分既能满足验收要求,又能满足力学性能要求是冶炼的关键。

锻造:由于该产品形状复杂,自由锻造时锻造余量较大。锻造时火次多,锻件晶粒易粗大,影响超声波探伤判定。

热处理:三通锻件的综合力学性能要求较高,其热处理有效截面较大,特别是Y型三通已达到∅1 000 mm,热处理时产品心部与表面温差较大。因此必须严控升温速度,并在升至一定温度后进行中间保温,以减少热应力。三通的取样部位在锻造变形最小的中间部位,方向为横向,是产品力学性能最差的位置。因此,如何确定热处理工艺参数,并确保产品各部位的温度均匀性是满足产品技术要求的重要途径。

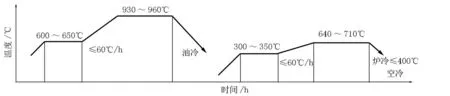

表1 SA-336 Gr.F22 Cl.3钢的化学成分要求(质量分数,%)Table 1 The chemical composition requirements of SA-336 Gr.F22 Cl.3 steel (mass fraction, %)

注:回火脆化敏感系数J因子不大于150,J=(Si+Mn)×(P+Sn)×10 000。

表2 SA-336 Gr.F22 Cl.3三通锻件的力学性能Table 2 The SA-336 Gr.F22 Cl.3 tee forgings mechanics performance

图1 Y型三通锻件力学性能取样位置Figure 1 Y tee forgings mechanics performance sampling location

图2 斜三通锻件力学性能取样位置Figure 2 Inclined tee forgings mechanics performance sampling location

3 试制过程

3.1 工艺流程

产品经电炉冶炼(EF)后进行钢包精炼(LF),真空脱气(VD);锻造时应至少进行两镦、两拔以上的变形工序,以确保产品有足够的锻造比(实际锻造比达4.4);锻后正火+回火热处理,以均匀组织、细化晶粒,为最终调质处理做组织准备;粗加工后进行超声波探伤,检查产品是否有裂纹等影响热处理的缺陷;超声波探伤合格后进行调质处理,力学性能试验合格后再进行全体积超声波探伤,以检查产品内部质量是否满足技术要求。

3.2 冶炼工艺

配优质废钢、料头、生铁,严禁配入土铁、混带泥沙等。配入适量生铁并放入最后一次料中,保证一定的配碳量,化清[P]≤0.020%,[S]≤0.025%,确保计划锭型钢水量。严控各元素化学成分,确保J因子和力学性能均达到技术要求。

3.3 锻造工艺

锻造采用多次镦粗、拔长的变形方案,确保产品锻透并达到锻造比要求。钢锭升温加热到1 200℃以上,保温一定时间后开始锻造。锻造采用的是镦粗、大压下量扁方拔长的步骤,锻后正火+回火处理。锻后进行超声波探伤摸底,除部分产品出现晶粒粗大外,其余未发现有害缺陷。

3.4 热处理工艺

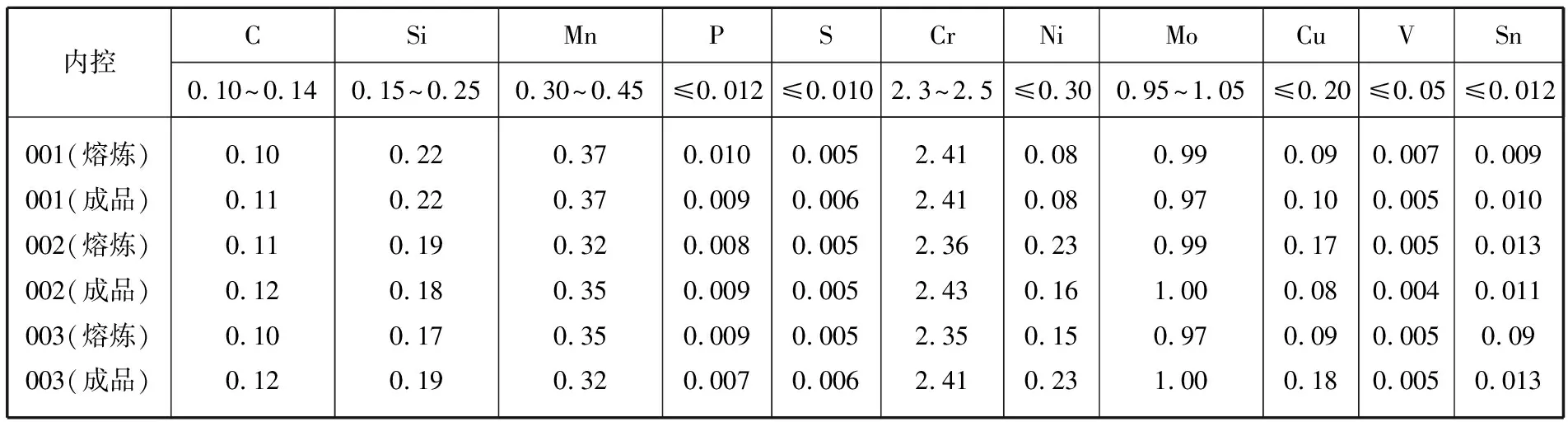

为了确保热处理时三通各部位的温度均匀,热处理时应控制装炉温度;控制升温速度;控制中间保温温度及保温时间。为了确保炉膛温度与产品温度一致,在热处理时给产品最小和最大截面处分别固定热电偶。在淬火冷却时,为了确保工件各部位冷却均匀,淬火时开启油循环并窜动产品,以打破淬火初期的蒸汽膜,避免因大量蒸汽膜而导致产品局部软点,使其硬度不合格。淬火时应尽快达到对流阶段,使产品淬火冷却均匀。热处理工艺见图3。

4 试制结果及分析

4.1 化学成分见表3。

由表3可见,三通锻件的实际成分符合技术要求,也符合内控的成分要求。影响力学性能的C、Cr等主要元素,以及影响J因子的Si、Mn、P、Sn等元素均得到了有效的控制,为最终热处理获得良好的综合力学性能奠定了基础。

4.2 力学性能试验结果见表4。

图3 三通锻件热处理工艺Figure 3 Tee forgings heat treatment process

表3 三通锻件的化学成分(质量分数,%)Table 3 The chemical composition requirements of tee forgings (mass fraction, %)

表4 三通锻件调质后的力学性能Table 4 The tee forgings mechanics performance after quenching and tempering treatment

以上结果表明力学性能完全符合技术条件要求,但003号产品晶粒粗大影响探伤效果,需重新热处理消除粗晶。

4.3 重新热处理

重新热处理时不仅要适当调整工艺参数,也要对淬火介质有所调整,即采用水淬油冷的方式淬火,充分利用水冷时较强的冷却能力细化晶粒。调整工艺重新热处理后力学性能、超声波探伤均符合技术要求。

4.4 分析及改进

从以上试制结果可以看出,试制件的力学性能完全达到技术要求, 003号产品出现晶粒粗大的主要原因是:该产品是截面最大的Y型三通,虽然总锻造比符合要求,但其心部仍可能出现晶粒粗大现象;同时在淬火冷却时,其心部冷却较慢,也可能出现晶粒粗大现象。因此,锻造时在满足锻造比的前提条件下要尽量减少锻造火次,尤其要控制最后一火的变形量,采取少火次、大变形量改善心部组织结构;调质时采用冷却能力较强的淬火介质进行淬火,可以起到细化晶粒的作用。

5 结论

(1)合理的化学成分配比是获得较高综合力学性能的关键。

(2)严格控制锻造火次和变形量,合理选择锻后热处理工艺参数,可以均匀组织,避免锻件晶粒粗大,为后续热处理做好组织准备。

(3)大型锻件经调质处理后也会出现晶粒粗大现象,可通过水淬油冷的淬火方式或采用两次淬火的方式进行改善,并获得良好的综合力学性能。