镁还原四氯化钛生产海绵钛过程传热分析

2011-09-27狄伟伟刘正红孙虎民

狄伟伟,刘正红,孙虎民

(洛阳双瑞万基钛业有限公司,河南 洛阳 471832)

镁还原四氯化钛生产海绵钛过程传热分析

狄伟伟,刘正红,孙虎民

(洛阳双瑞万基钛业有限公司,河南 洛阳 471832)

对镁还原四氯化钛生产海绵钛还原过程中的传热进行了数值模拟分析,提出了强化传热的方案,并对强化传热的效果进行了模拟分析。对比两者分析结果表明,通过降低反应器壁及大盖底板温度来强化传热效果明显,强化后的传热作用可以达到强化前的 2倍。通过强化传热可以大幅提高还原加料速度,缩短还原生产周期,提高生产效率。

海绵钛;还原过程;强化传热;模拟分析

1 前 言

目前,工业化生产海绵钛的方法为高温下镁还原四氯化钛法(也称克劳尔法),主要过程为在高温下将四氯化钛连续加入液镁中进行反应,生成钛和氯化镁,氯化镁定期从反应器中排出,反应结束后得到钛、镁及氯化镁混合体,然后进入真空蒸馏阶段,除去镁及氯化镁即得纯净的海绵钛。生产过程主反应为一个强放热反应,反应式如下:

TiC l4+2M g=Ti+2M gC l2

以上反应热效应较大,在绝热条件下除去物料吸热外,余热量也较大,如在 1 073 K下,反应热ΔHT= -419.3 kJ·mol-1,余热ΔQT=-271.4 kJ·mol-1[1]。工业生产过程中,在反应区域反应不仅可以靠自热维持,多余的反应热还必须及时移出,否则将会使反应超温,影响产品结构,增大产品铁含量升高的机率,严重影响产品质量。

2 还原过程传热分析

2.1 反应及传热原理

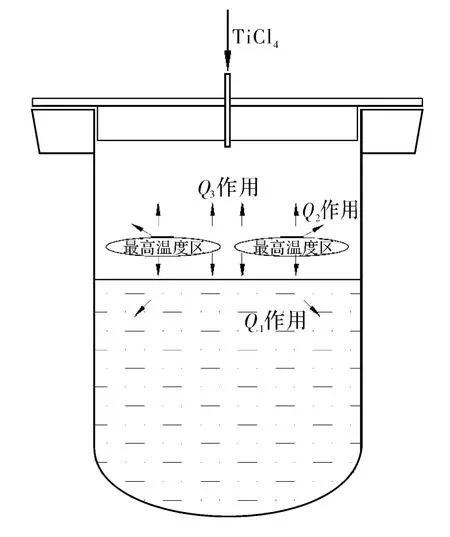

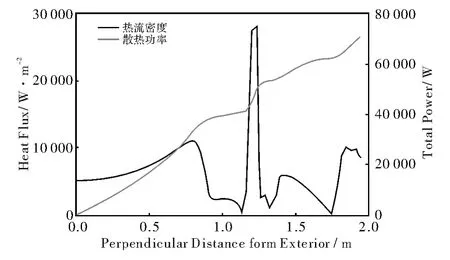

目前,海绵钛生产过程主要采用从反应器中心加入液体四氯化钛,较为合理的反应机理为液体四氯化钛加入后在自由下落过程中部分气化,未气化部分直接落入液面中心部位的液镁中,落入液镁中的四氯化钛部分在液镁表面区域内与液镁发生反应,另一部分则气化进入反应液面上部的气相中与汽化的镁蒸气以飘浮的细小微粒为中心发生反应,在大型反应器中,该部分反应主要集中在液面以上 200~300mm处的范围内。由于实际还原过程,反应液面处的温度较高,特别是在四氯化钛加入速度较高的情况下,镁液面温度可达1 000℃,此时镁的饱和蒸气压远高于反应器内所要求的压力,因此造成液镁表面大量的镁不断气化,进入反应液面上部的气相空间与气态四氯化钛发生反应。由于生成大量反应热,最终造成实际还原过程中大中型反应器内最高温度出现在液面以上 200~300mm处,而并非在反应液面处[2-3]。图1为还原反应过程反应传热的示意图。图中Q1作用为反应热以热辐射及对流方式传递至反应液面,再通过反应液体以自然对流和传导方式传递至下部反应液体及 反应器壁,再经冷却方式传出反应器;Q2作用为反应热以热辐射及对流方式传递至液面以上气相空间的反应器壁处,然后经冷却方式传出反应器;Q3作用为反应热以热辐射及对流方式传递至大盖下底面,然后经冷却方式传出反应器。

图1 还原反应传热示意图Fig.1 Schematic diagram of the heat transfer in the reduction process

在实际生产过程中,随着反应的不断进行,反应器内物料结构及性质发生变化,各种方式传递出的反应热的大小也受到影响,具体镁还原 TiCl4生产海绵钛过程涉及材料的导热系数见表1[4-5]。

表1 镁还原 TiCl4生产海绵钛过程涉及材料的导热系数 (参考温度 900℃)Table 1 Thermal conductivity of the materials in the process of titanium sponge producing by MD method(reference temperature 900℃)

2.2 模拟分析

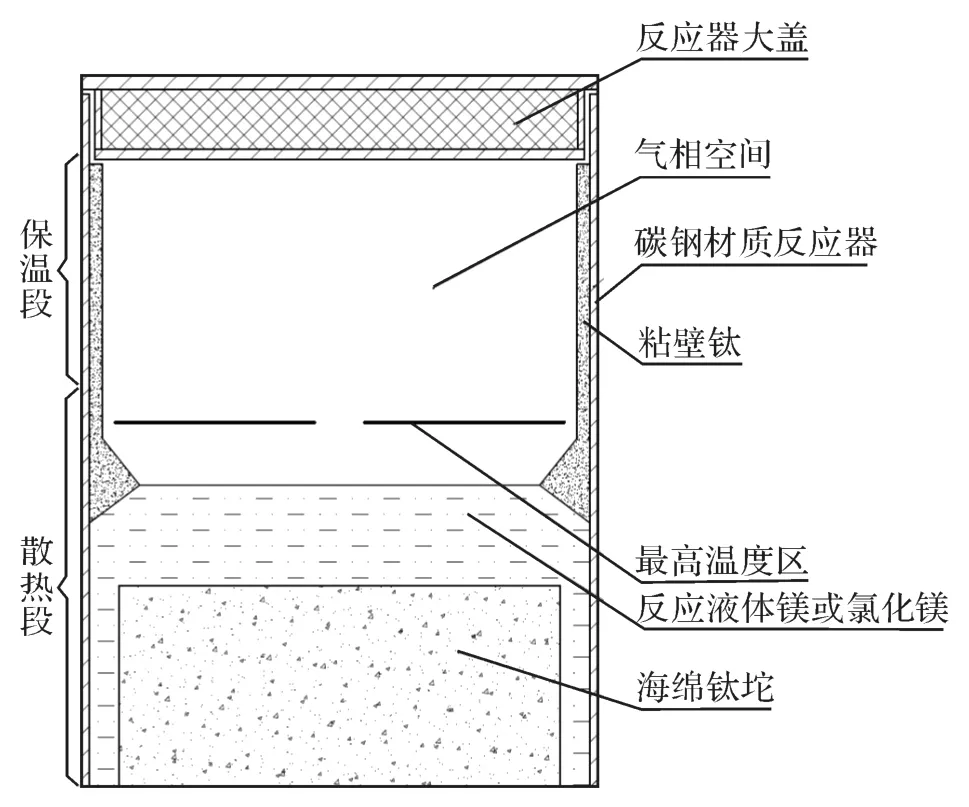

为了分析各个阶段中各种方式传递出反应热的变化情况,按实际生产设备及过程数据建立图2所示的分析模型进行有限元法数值模拟分析。图中反应器大盖由碳钢制作,内腔中填充绝热材料;反应液面上部气相空间的主要成分为氩气、四氯化钛气体、镁蒸气等。

图2 还原过程传热分析模型Fig.2 M odelof the heat transfer in the reduction

实际生产中,镁还原四氯化钛反应过程为多相反应体系,反应过程还伴随有反应物及产物的相变,实际反应过程较为复杂。因此通过实际测量建立图2所示的简化分析模型,对保温段和散热段反应器外壁、大盖上面及最高温度区施加实测温度载荷进行模拟分析。由于反应体系内气相及液相的对流作用主要为由温度差引起的自然对流,其作用较弱,为简化分析模型不考虑其影响,但上述分析模型仍可真实地反映出反应体系因物质结构及物性改变对于传热的相关影响。

2.2.1 还原前中期热分析

还原过程前中期,由于镁量充足,反应平稳,四氯化钛加入速度稳定,实际生产过程中,料速为120 kg·h-1·m-2时,散热段反应器外壁温度一般通过冷却控制在 810℃左右,保温段反应器外壁温度一般控制在 770℃左右,实测大盖上面温度为80℃,反应液面上 200~300mm处温度可达到1 150℃。通过加料提前结束的实验情况来看,此阶段液面以上气相空间反应器内壁生成的粘壁钛较少(此处数值模拟分析不考虑气相空间反应器内壁生成粘壁钛对传热的影响)。

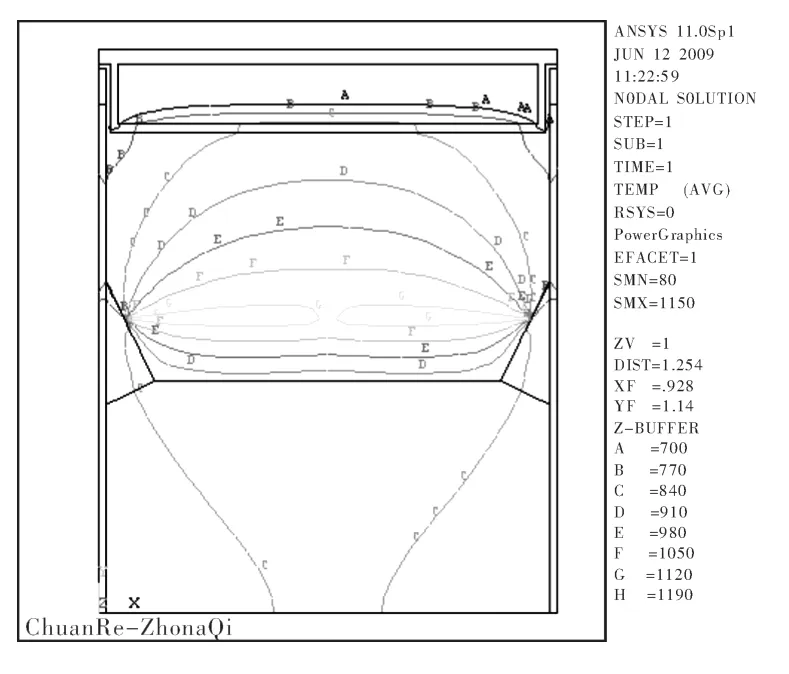

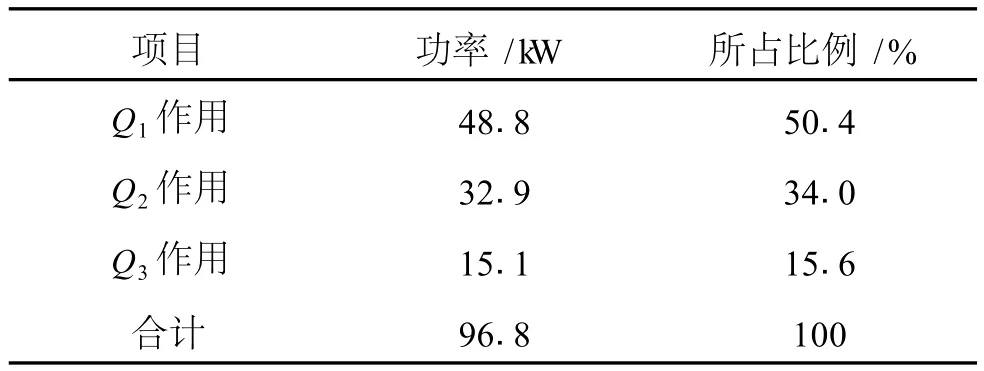

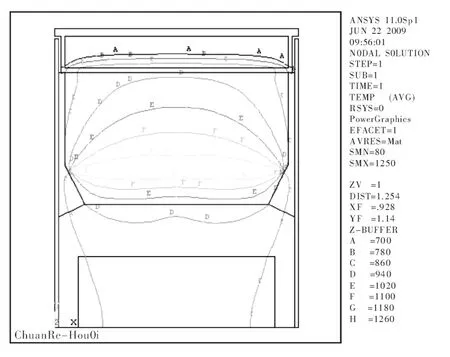

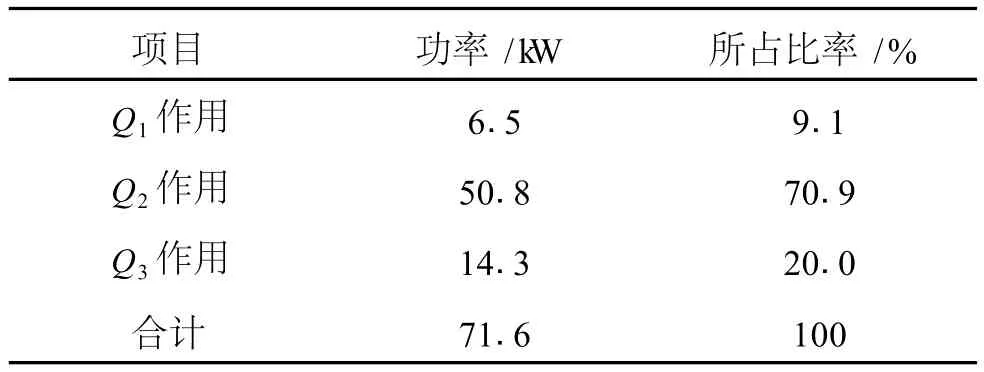

将以上实测数据作为载荷施加在图2的分析模型中进行数值模拟分析。图3为模拟得到的反应器内等温线图。图4为沿反应器外壁垂直方向的热流密度及反应器外壁的总传热功率,其中横轴 0点为图2模型中反应器外壁的下端点。从图4可以看出,经反应液体部分反应器壁的传热功率为 38.2 kW,气相部分反应器壁的传热功率为 32.9 kW,经数值模拟分析大盖的传热功率为 15.1 kW,经过模型的底部横截面的传热功率为 10.6 kW。因此实际 Q1、Q2及Q3作用见表2,传热总功率与实际反应余热功率基本相当。

还原过程前中期,由于反应液体镁导热系数相对较大,且该区域处于通风传热区内,因此Q1作用较强。对于Q2作用,虽然反应最高温度区在气相空间,且Q2作用部分处于散热段,但从图3可以看出由于气相空间靠辐射传热,气相成分基本不吸收热辐射[6],气相空间等温线较密集,温度梯度较大,靠近反应器壁处温度又较低,特别是高温区附近,再加上反应带处生成的海绵钛导热系数较低,均影响了Q2作用。对于 Q3作用,由于设备的特殊性,大盖内部具有绝热材料,严重影响了Q3作用。

图3 还原过程前中期反应器内等温线图Fig.3 Isotherm map in the reactor of prophase and interim of the reduction

图4 还原过程前中期反应器壁传热热流密度及总传热功率Fig.4 Heat flux density and total power of the heat transfer in the reactor wall of prophase and interim of the reduction

表2 镁还原 TiC l4前中期传热项目对比Table 2 The heat transfer contrasting of prophase and interim of the reduction

2.2.2 还原后期热分析

还原中后期,随着液镁自由表面的消失,反应器内液体主要为氯化镁,此时生成的海绵钛较高,实际生产过程中液面一般高于钛坨约 400mm。另外进入中后期后,上部气相空间的反应器内壁一般会生成一层粘壁钛,厚度一般在 5~10 cm,此处模拟分析取 5 cm。而在实际生产过程中,此阶段散热段反应器外壁温度一般通过冷却控制在820℃左右,保温段反应器外壁温度一般控制在800℃左右,实测大盖上面温度为80℃,反应液面上 200~300mm处温度可达到1 250℃。

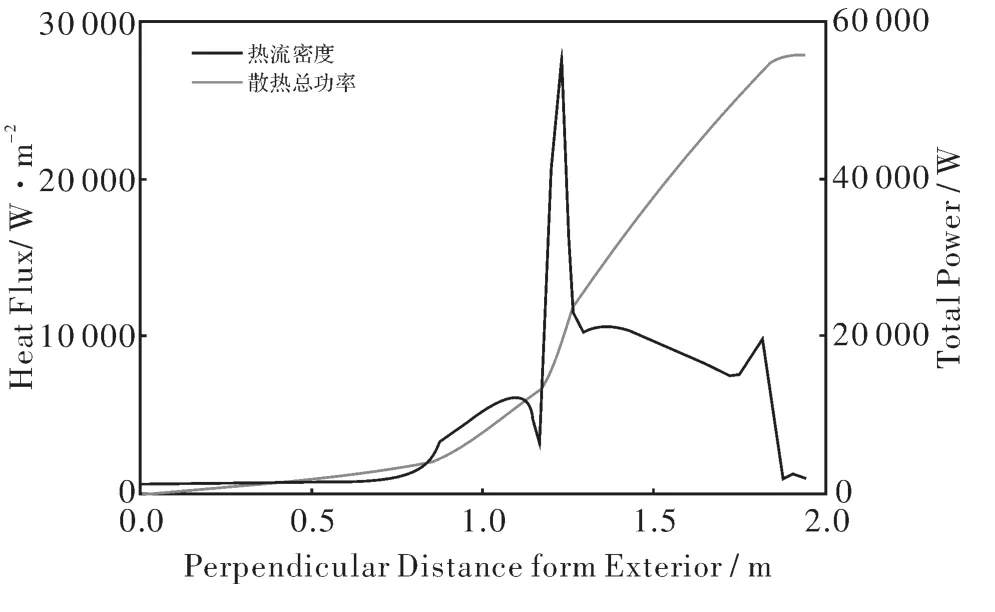

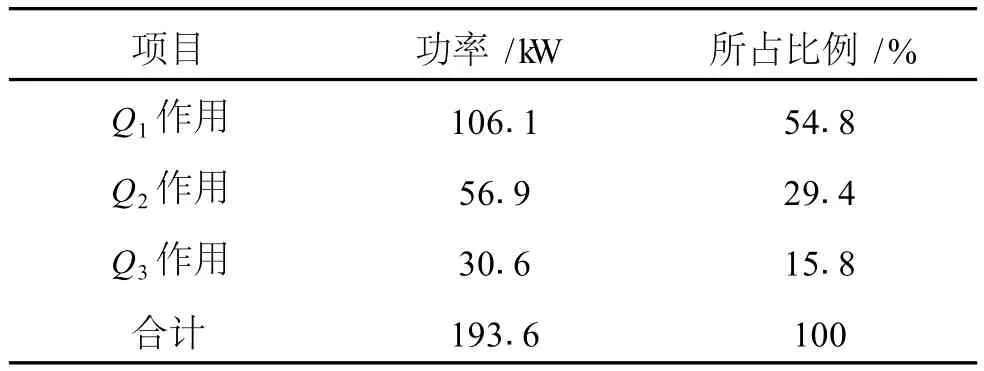

将以上实测数据作为载荷施加在图2的分析模型中进行数值模拟分析。图5为模拟所得反应器内温度分布等温线图。图6为沿反应器外壁垂直方向的热流密度及反应器外壁的总传热功率,图中横轴0点为图2模型中反应器外壁的下端点。从图6可以看出,反应经液体部分反应器壁的传热功率减少至5.2 kW,经气相部分反应器壁的传热功率为 50.8 kW,经数值模拟分析大盖的传热功率为 14.3 kW,经过模型的底部横截面的传热功率减少至 1.3 kW。因此实际 Q1,Q2及 Q3作用见表3,传热总功率与此阶段实际反应余热功率基本相当。

图5 还原过程后期反应器内等温线图Fig.5 Isotherm map in the reactor of the late stage at the reduction

图6 还原过程后期反应器壁传热热流密度及总传热功率Fig.6 Heat flux density and total power of the heat transfer in the reactor wall at the late stage of the reduction

进入还原后期,由于料速控制与设备的整体传热不相匹配,导致反应器内反应区温度升高,从而增大温度梯度,增强反应体系的传热。但是还原后期反应体系内聚集的副产品氯化镁及产品钛的导热系数与液镁相差极大,与还原中前期相比,主要靠热传导传热的Q1作用在还原后期变得极小。相反随着反应区温度的升高,由于辐射能与辐射体温度的4次方成正比,因此主要靠辐射传热的 Q2作用有所增大。对于Q3作用最终通过大盖外表面向空间以自然对流及辐射方式传热,其主要影响因素为大盖外表面温度,但在整个还原过程大盖外表面温度变化不大,因此整个还原过程Q3作用变化不大。

表3 镁还原 TiC l4后期传热项目对比Table 3 The heat transfer contrasting at the late stage of the reduction

2.3 结果讨论

通过以上模拟分析可以看出,在镁还原四氯化钛的过程中,随着反应体系内液体物料发生变化,其导热性质也发生了较大的变化,由前中期的热的良导体变为后期的热的不良导体,极大地影响了反应体系内靠传导传热的Q1作用,由前中期所余热总量的 50%以上减少至后期的不足 10%。对于Q2作用,虽然还原后期反应器内壁生成了一层导热性能较差的粘壁钛,但由于反应体系整体传热性能的下降,体系内温度有所升高,所以Q2作用与还原前中期相比有所增大。对于Q3作用,在还原前中期及后期,由于受设备保温性能的影响,其作用亦变化不大。

3 强化传热分析

由于镁还原四氯化钛反应体系的传热限制,特别是进入还原反应后期,反应过程加入四氯化钛速度较低,以还原过程的平均加料速度计算,国外水平约是国内的 1.8倍[7]。因此,若要缩短生产周期,增大设备的生产效率,必须在强化还原过程传热的基础上提高四氯化钛加入速度。从图3和图5的反应器内温度分布的等温线图可以看出,靠近反应器壁处的温度一般低于反应器内部温度,再者对于镁还原四氯化钛的反应来说,该反应为强放热反应,从热力学角度来说,温度越低将越有利于反应的进行。因此,从对反应有利的角度而言,目前反应器外壁温度控制在 800~850℃是偏高的,可以将外壁温度降至氯化镁熔点714℃附近,这样既可使目前的生产状况下传热达到最大值,同时也可以保证反应体系内温度高于714℃,镁和氯化镁呈液态,保证反应的正常进行。

以下将分阶段对还原过程的强化传热进行效果分析。分析仍采用图2中的模型,分别对反应器外壁及大盖底板降低温度以强化反应体系传热。为保证反应体系内温度控制在氯化镁熔点714℃以上,对反应器外壁及大盖底板施加714℃温度载荷,其余载荷仍按未强化传热前的载荷大小施加。

3.1 还原前中期强化传热

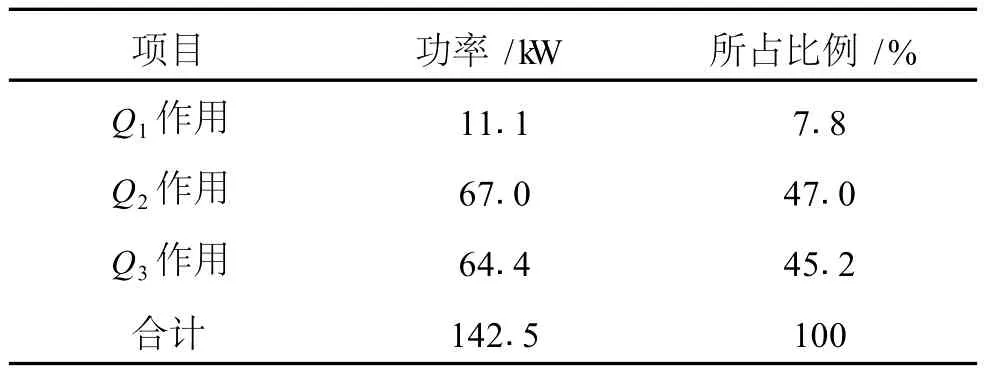

通过施加温度及辐射传热载荷后对模型进行数值模拟分析后,可以得出还原过程前中期将反应器壁及大盖底板温度降至714℃时各项传热作用大小,其结果见表4。

表4 镁还原 TiC l4强化传热前中期传热项目对比Table 4 The heat transfer contrasting of prophase and interim of the strengthening heat transfer

3.2 还原后期强化传热

通过施加温度及辐射传热载荷后对模型进行数值模拟分析后,可以得出还原过程后期将反应器壁及大盖底板温度降至714℃时各项传热作用大小,其结果见表5。

表5 镁还原 TiC l4强化传热后期传热项目对比Table 5 The heat transfer contrasting of the late stage of the strengthening heat transfer

3.3 结果讨论

通过表2和表4对比可以看出,还原前中期通过降低反应器壁及大盖底板温度来强化反应体系传热效果明显,强化传热后的 Q1,Q2及 Q3作用约为强化传热前的 2倍,增长幅度较大。通过表3和表5对比可以看出,还原后期通过降低反应器壁及大盖底板温度来强化反应体系传热有一定效果,对于Q1作用,虽然强化传热后增长率较大,但由于 Q1作用极弱,因此还原后期强化传热对于Q1作用来说效果较弱;对于Q2作用来说,强化传热后与强化传热前相比增长了 32%,且增长值与后期传热水平相比也较大,因此还原后期强化传热对于Q2作用有明显效果;对于Q3作用,强化传热后为强化传热前的 4.5倍,增长幅度极其明显,因此还原后期强化传热对于Q3作用效果极其明显。从总的传热效果来看,通过对比可以看出,无论是还原前中期还是后期,总的传热作用强化后均为强化前的 2倍。

4 结 论

镁还原四氯化钛过程,可以通过降低反应器外壁及大盖底板温度来强化传热,强化后的传热作用可以达到强化前的 2倍。通过强化传热可以大幅度提高还原加料速度,缩短还原生产周期,提高生产效率,并且可以改变反应体系内的温度分布,改善海绵钛产品质量。

[1]孙康.钛提取冶金物理化学[M].北京:冶金工业出版社,2001:131.

[2]Nobuaki Ito,M asanori Yam aguchi,Kenichi Kato,et al. Process for ProducingM etallic Titanium:United States,US 2003/0196515[P].2003-10-23.

[3]冶金工业部贵阳铝镁设计院工艺三科.国外钒钛 (第七辑)镁热法生产海绵钛[M].重庆:科学技术文献出版社重庆分社,1975:29.

[4]张履国.海绵钛还原过程热平衡分析[J].钛工业进展, 2008,25(4):38-41.

[5]王秉铨.工业炉设计手册:第 2版 [M].北京:机械工业出版社,1996:1031.

[6]皮茨,西索姆 .传热学[M].葛新石,等译.北京:科学出版社,2002:248.

[7]黄淼麟,李玉华,邹天隆,等.论联合法生产海绵钛工艺的改进 [J].广东有色金属学报,1991,1(2):112 -118.

Analysis on Heat Transfer in Process of Producing Titanium Sponge by Reducing Titanium Tetrachloride with Magnesium

Di Weiwei,Liu Zhenghong,Sun Hum in

(Luoyang Sunrui Wanji Titanium Industry Co.,Ltd.,Luoyang 471832,China)

The heat transfer in the reduction step of producing titanium sponge by reducing titanium tetrachloride with magnesium was analyzed by a numerical simulation.A program for strengthening the heat transfer was proposed,and the effect of strengthening heat transfer was also simulated.The results show that the effects of strengthening heat transfer by reducing the temperature of reactor wall and armor plate at bottom of lid are obvious,and can be achieved times of before strengthening heat transfer.The strengthening heat transfer can significantly improve reduction feeding rate and shorten the cycle of reduction process,finally increase production efficiency.

titanium sponge;reduction process;strengthening heat transfer;simulation analysis

2009-09-14

狄伟伟 (1982-),男,学士,电话:0379-67325019,E-m ail:diweiwei@126.com。