轧制和退火工艺对锆-4合金包壳管材氢化物取向的影响

2011-09-27赵林科王增民

赵林科,王增民

(国核宝钛锆业股份公司,陕西 宝鸡 7210014)

轧制和退火工艺对锆-4合金包壳管材氢化物取向的影响

赵林科,王增民

(国核宝钛锆业股份公司,陕西 宝鸡 7210014)

采用 3种管材轧制方法、2种退火工艺和 2种二次退火制度,研究了轧制加工Q值 (减壁与减径比)、退火制度及二次退火对锆-4合金包壳管材氢化物取向的影响。结果表明,无论Q值大小,退火后的氢化物取向因子均大于退火前;加工Q值越大,管材的氢化物取向因子越小;退火温度对氢化物取向的影响与加工Q值有密切关系, Q值越大,退火温度对氢化物取向的影响越小;氢化物取向因子随成品退火温度的升高而升高;成品矫直的锆-4合金管材在 450~470℃消除应力二次退火能显著地改善氢化物取向。

锆-4合金;包壳管;氢化物取向;退火制度

1 前 言

锆合金由于其热中子吸收截面小,并具有优异的耐高温水腐蚀性能、良好的综合力学性能和理想的热导率,被广泛应用于核反应堆堆芯结构材料和包壳材料[1]。当锆合金包壳的运行温度低于 150℃时,过量固溶在锆-4合金中的氢以氢化物的形式析出,会产生氢脆。氢脆会引起锆合金包壳管的破裂,威胁反应堆的核安全[2]。氢脆的产生不仅与氢化物的数量、尺寸大小、形状结构有关,而且与氢化物取向有很大关系[2-3]。大量径向氢化物的存在使锆合金断裂韧性降低,裂纹通过径向氢化物进行扩展导致包壳管破裂。为此,研究了冷轧加工 Q值 (减壁与减径比)、成品退火制度和二次退火对锆-4合金包壳管材氢化物取向因子的影响规律。

2 实 验

2.1 管材轧制

实验使用 φ17.78mm×2.05mm锆-4合金管坯经 KPW 25轧机轧制成 3种不同规格的管材,加工工艺如下。

轧制后的成品管材在523℃保温3.5 h进行成品退火。

2.2 退火处理

对轧制的 φ10.01mm×0.715mm和 φ8.01mm× 0.65mm管材分别采用 450,470,523,540,550℃保温 3.5 h的制度进行成品退火。

2.3 消除应力二次退火

对 523℃保温 3.5 h退火后的 φ10.01 mm× 0.715mm管材进行矫直,然后分别在450℃和470℃保温 2 h进行二次退火处理。

2.4 渗氢及氢化物取向因子和显微组织的测定

用高压釜对锆-4合金包壳管进行渗氢处理,渗氢条件为:温度 360℃,渗氢压力 18.6M Pa,渗氢时间 4 h,L iOH浓度 1mo l/L。使用西北有色金属研究院的氢化物取向因子检测设备测定管材的氢化物取向因子。使用奥林巴斯BX51金相显微镜观察锆-4合金包壳管氢化物分布。

3 结果与分析

3.1 轧制加工Q值对氢化物取向的影响

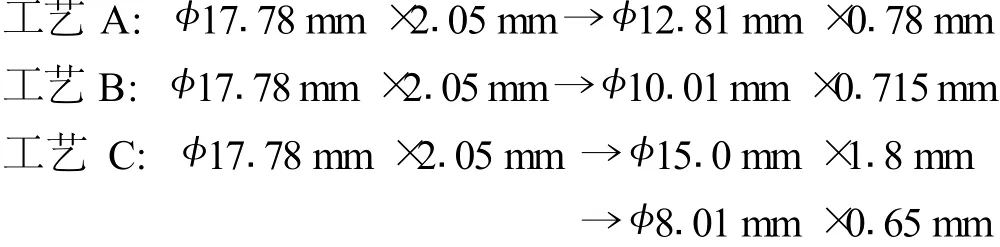

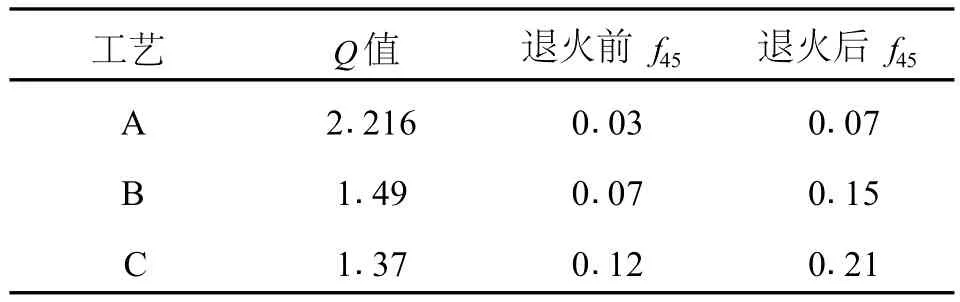

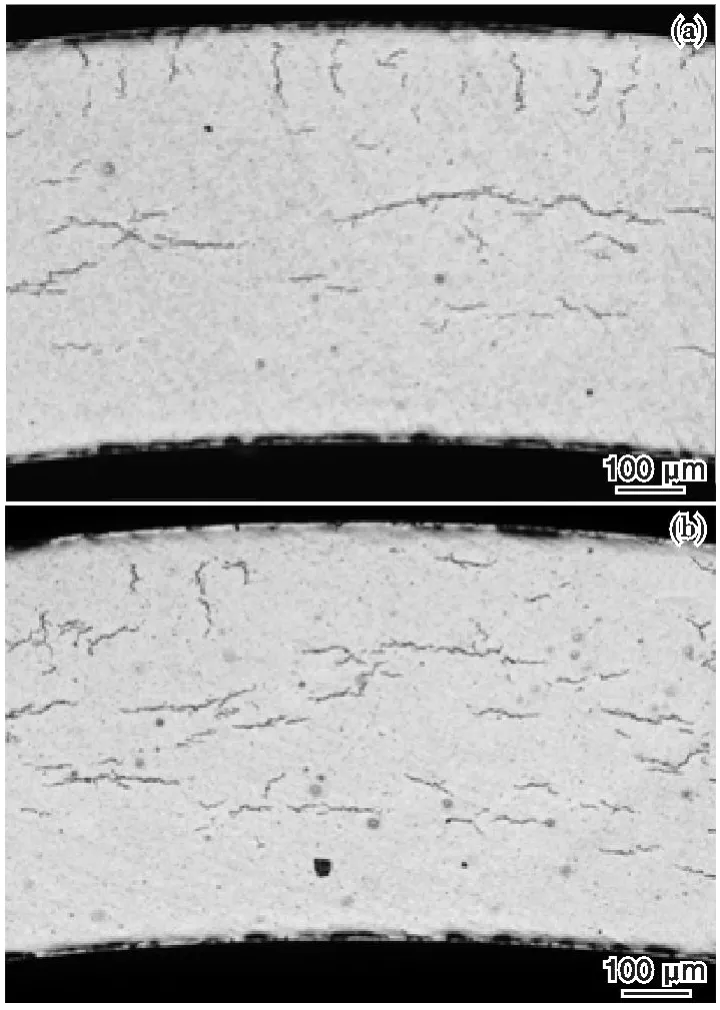

不同加工Q值管材退火前后的氢化物取向因子测试结果见表1。从表1可以看出,无论 Q值大小,退火后的氢化物取向因子 f45均大于退火前。图1为3种不同工艺轧制所得管材的氢化物分布照片。由图1和表1可以看出,A工艺管材 Q值最大,其退火前及退火后管材的氢化物取向因子最小,氢化物取向基本都是周向分布;工艺 B管材内侧氢化物呈周向分布,外侧氢化物分布较为杂乱,这是由于内侧加工Q值大于外侧加工Q值;工艺 C管材析出的氢化物取向杂乱无序。

表1 轧制工艺Q值对氢化物取向的影响Table 1 Effect of rolling parameters Q-values on hydride orientation

图1 退火后管材氢化物取向分布:(a)工艺A;(b)工艺B; (c)工艺 CFig.1 Hydride metallograph after annealing: (a)process A; (b)process B;(c)process C

工艺A、B、C的主要差别在于成品轧制Q值的不同,由实验结果可见,轧制加工 Q值越大,其退火前后成品管材的氢化物取向因子越小。而且退火温度对氢化物取向影响与加工 Q值有很大关系,Q值越大,退火温度对氢化物取向的影响越小。

锆-4包壳管渗氢时,其机理是氢进入合金包壳管中沿着应力方向或向热梯度迁移,在晶体中存在晶界、位错等缺陷,在这些地方原子排布不像完整晶体那样规则,它们和点缺陷以及溶质原子有交互作用,使这些地方扩散系数比完整晶体的高,氢在晶界处的含量较高,由于氢在α-Zr中固溶度很有限,当氢含量超过极限固溶度,或降低温度时,多余的氢以氢化物的形态沿晶界析出[4-5]。晶界处原子排列不规则,产生点阵畸变,能量较高,对位错有阻碍作用,位错在晶界处缠绕、塞积,内应力较大,氢化物析出集中在较高应力区,使晶界能下降[6]。在大变形塑性加工时,晶粒的形状也发生变化,多晶粒中原先任意取向的各个晶粒发生转动,从而使取向趋于一致,形成择优取向的加工织构[7]。织构是决定氢化物取向的主要因素,退火后在没有内应力的情况下,氢化物取向主要取决于锆管的基极织构,切向基极织构容易得到径向分布的氢化物,径向基极织构容易得到切向分布的氢化物。轧管工艺是减壁减径的复合过程,提高Q值能减少织构的分散度,Q值越大,径向织构分布越好,越有利于氢化物沿周向析出分布。

3.2 成品退火温度对氢化物取向的影响

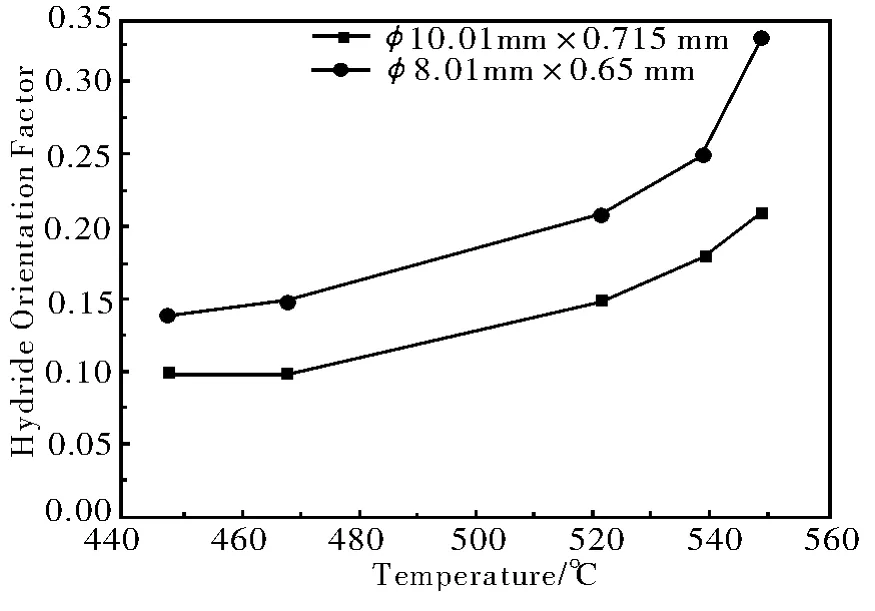

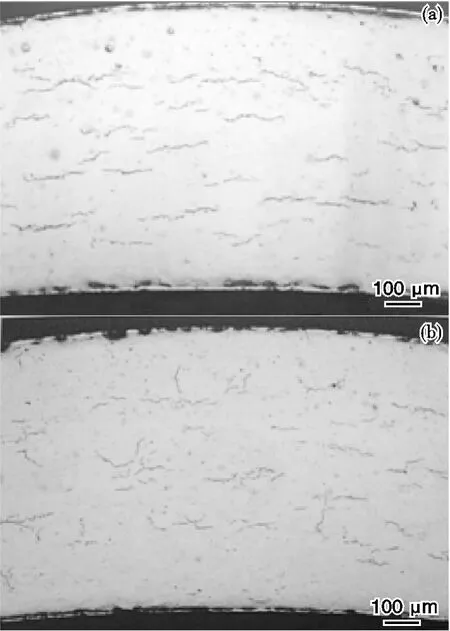

图2为管材经不同温度退火后的氢化物取向因子,图3为 470℃和 540℃退火后管材的氢化物分布照片。由图2和图3可见,在较低温度退火后氢化物取向因子比较小,氢化物几乎呈周向分布(图3a),当退火温度提高到470℃温度以上,氢化物取向发生变化,氢化物取向因子比消除应力退火的高。氢化物取向因子随退火温度的升高而升高,退火温度在 523~540℃时,氢化物取向因子增大缓慢,但高于 540℃时,氢化物取向因子迅速增大。

图2 退火温度对氢化物取向因子的影响Fig.2 Effect of with annealing temperature on hydride orientation factor

图3 管材经不同温度退火后的氢化物分布:(a)470℃; (b)540℃Fig.3 Hydride metallograph of tubes after annealing:(a) 470℃;(b)540℃

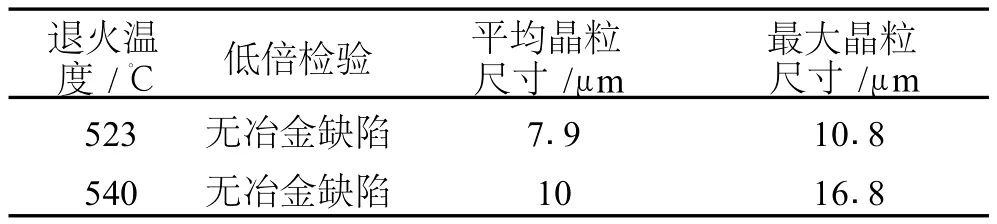

锆合金成品退火分为再结晶退火和消除应力退火。消除应力退火通常在 500℃以下进行,由于在消除应力过程中,金属只发生了回复,显微组织仍然存在明显的加工织构,对氢化物取向影响不大[5-6]。锆-4合金包壳管材成品再结晶退火温度一般都在 520~580℃,再结晶后晶界的取向发生变化[5-7],氢化物析出取向也有所变化。φ8.01mm×0.65mm管材再结晶退火后的晶粒尺寸见表2。由表2可以看出,退火温度越高,再结晶及晶粒生长的越快,改变原来轧制晶粒取向越大,氢化物取向因子越大。

表2 φ8.01mm×0.65mm管材金相检验结果Table 2 Metellographical detection ofφ8.01mm×0.65mm tubes

3.3 消除应力二次退火对氢化物取向的影响

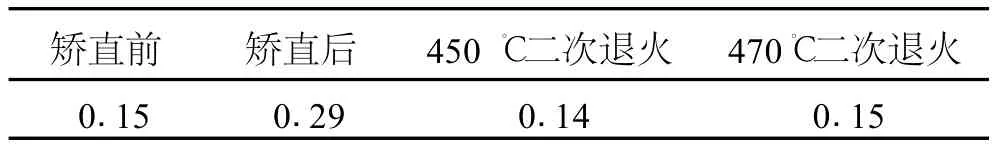

消除应力二次退火后管材氢化物取向检测结果见表3和图4。可以看出,矫直后氢化物取向因子升高,管壁氢化物呈径向分布,分别在 450℃和 470℃保温 2 h退火后,氢化物取向因子降低。这是由于在辊式矫直机上进行矫直时,管材不仅受到弯曲作用,而且还受到径向的压力,这种径向压力引起的附加应力导致氢化物径向析出 (见图4a),二次消除应力退火使应力得到释放,氢化物析出时沿加工变形方向析出,氢化物取向因子得到降低。因此,矫直后的成品管材在 450~470℃消除应力二次退火能显著地改善氢化物取向。

表3 二次退火后氢化物取向因子Table 3 Hydride orientation factor after second-annealing

图4 管材矫直后(a)和在 470℃二次退火后(b)的氢化物取向分布Fig.4 Hydride orientation of Zr-4 tube after straightened(a) and 470℃ second-annealing(b)

4 结 论

(1)无论轧制加工Q值大小,锆-4合金管材退火后的氢化物取向因子均大于退火前。

(2)锆-4合金管材成品冷轧时,加工 Q值越大,管材的氢化物取向因子越小。

(3)退火温度对氢化物取向影响与加工 Q值有密切关系,Q值越大,退火温度对氢化物取向的影响越小。

(4)氢化物取向因子随成品退火温度的升高而升高。

(5)矫直后的成品锆-4合金管材在 450~470℃消除应力二次退火能显著地改善氢化物取向。

[1]赵文金.核工业用高性能锆合金的研究[J].稀有金属快报,2004,23(5):15-20.

[2]刘建章.核结构材料 [M].北京:化学工业出版社, 2007:85-172.

[3]杨文斗.反应堆材料学 [M].北京:原子能出版社, 2000:274-277.

[4]Yamanaka S,Higuchi K,Miyake M,et al.Hydrogen solubility in zirconium alloys[J].Journal of Alloys and Compounds,1995,23(1):503-507.

[5]姚美意.合金成分及热处理对锆合金腐蚀和吸氢行为影响的研究[D].上海:上海大学,2007.

[6]余永宁.金属学原理 [M].北京:冶金工业出版社, 2000:382-465.

[7]Kearns J J.Terminal solubility and partitioning of hydrogen in the alpha phase of zircomnium,Zircaloy-2 and Zircaloy -4[J]. Journal of Nuclear Materials,1967,22:297 -303.

Effects of Rolling and Annea ling Process on Hydride Orientation of Zr-4 Cladding Tubes

Zhao Linke,Wang Zengmin

(State Nuclear Baoti Zirconium Industry Co.,Ltd.,Baoji721014,China)

The effects of rolling Q-values,annealing conditions and the second-annealing on the hydride orientation of zircaloy-4 cladding tubes have been investigated,by adopting three rolling methods,two kinds of annealing techniques experiments and second-annealing system s.The results indicate that whether the rolling Q-value is larger or smaller,the hydride orientation factor of tubes after annealing is larger than before;also,the larger rolling Q-value is,the smaller hydride orientation factor of tubes and the smaller influence of annealing temperature for the finished product on the hydride orientation of tubes is;and the hydride orientation factor will increase along with increasing temperature,meanwhile,stress relief annealed hydride orientation factor is smaller than recrystallized annealed one; and the hydride orientation of straightened finished zircaloy-4 tubes can be imp roved evidently by using stress relief second-annealed at450-470℃.

Zr-4;cladding tubes;hydride orientation;annealing process

2010-07-29

赵林科 (1983-),男,助理工程师,电话:0917-8661706,E-m ail:zhao linke@163.com。