HBF-01液数控制专用车床的设计

2011-09-27陈正国

陈正国 陈 榜 易 杰 王 辉

(湖北福欣机床制造有限公司轴承车床研究所,湖北黄冈 438000)

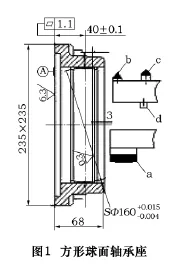

如图1所示,方形球面轴承座Sφ160 mm球面及φ163 mm×3 mm沟槽的加工,很多工厂都是分2道工序进行,即1台液压控制挖沟专用车床或普通车床用成形车刀进行粗加工Sφ160 mm球面,再用1台精密普通车床用成形刀或数控车床进行Sφ160 mm球面及φ163 mm×3 mm沟槽的精加工。

为适应批量生产和提高生产效率,本文综合了液压控制机床的高效及大切削力和数控机床的精密及可多工序加工等优点,设计了HBF-01液数控制专用车床。

1 加工对象及要求

图1为被加工零件球面轴承座,材料为HT250,需加工Sφ160 mm 球面及 φ163 mm×3 mm沟槽,加工余量4~5 mm,加工精度见图1。

2 设计方案

如图1,本机床采用双刀架结构,前刀架用液压驱动,用成形刀a进行粗加工;后刀架用数控技术控制,使用排刀b、c、d进行半精车、精车及挖沟槽。

粗、精加工工序集中完成,主传动系统采用齿轮和变频器结合自动调速。因粗、精加工对工件夹紧力不同,要求液压系统可自动调整粗、精加工时夹紧系统油压力。

3 机床结构布局

HBF-01专用车床由6部分组成,其结构布局如图2所示。

4 控制系统的设计

4.1 液压传动系统工作原理

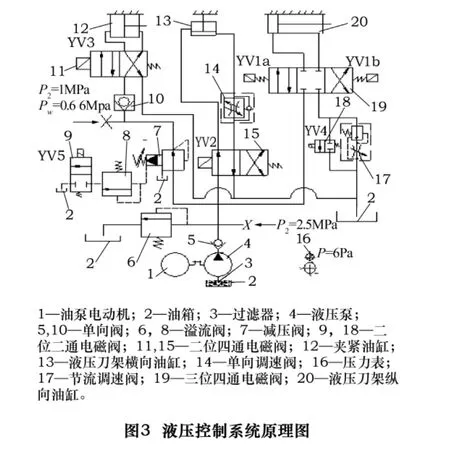

液压控制系统原理如图3所示。当油泵电动机1启动,二位四通电磁阀11YV3得电,夹紧油缸12松开;失电,夹紧油缸12夹紧。二位四通电磁阀15控制液压刀架横向油缸13的进退。当YV2得电,液压控制刀架横向工进;失电则液压控制刀架横向快退;工进速度可通过单向调速阀14调节。三位四通电磁阀19控制液压刀架纵向油缸20的进退,YV1a带电是进,YV1b带电是退。二位二通电磁阀18控制液压刀架纵向进退的快慢,YV4带电是快速,YV4失电是慢速,慢速大小可由节流调速阀17无级调节。二位二通电磁阀9进行夹紧油缸二次压力转换,当YV5失电时,夹紧油缸12处于大夹紧力状态;当YV5得电时,夹紧油缸12处于小夹紧力状态,力的大小可由减压阀7、溢流阀8调节。

4.2 自动控制系统设计

自动控制系统是通过对数控系统的二次开发实现的,控制系统设计为手动和自动2种工作模式,手动用于调试,自动用于正常工作。报警、手动、自动3种状态可以用三色指示灯的不同颜色来显示,手动与自动状态可以切换。卡盘动作与主轴启动互锁,只有当卡盘夹紧时才能启动主轴;当出现紧急情况时可按紧急停车。

4.2.1 工作流程

启动液压油泵,将卡盘夹紧。手动状态:将转换开关置于手动状态,液压控制刀架和数控刀架均可进行点动纵横向进退。自动状态:将转换开关置于自动状态,用指定代码在数控系统内编好加工程序,启动自动循环——液压控制刀架纵向快进——触发转换开关,液压控制刀架纵向转工进——液压控制刀架纵向工进至终点,液压控制刀架横向工进——液压控制刀架横向工进至终点,液压控制刀架横向快退——液压控制刀架横向快退到原点,液压控制刀架纵向快退——液压控制刀架纵向退到原位,卡盘二次调压,数控刀架开始工作,三把排刀第1把刀半精车,第2把刀挖沟,第3把刀精车,完成任务,退回原位,1个工作循环完成。

表1 输入/输出信号及PLC地址

4.2.2 控制系统配置及输入输出说明

数控系统选用广州数控设备有限公司生产的980TDb车床数控系统,根据主机功能和控制过程,二次开发应用系统,其输入/输出信号及内部PLC地址编号如表1所示(控制程序略)。

5 结语

本机床经用户近2年的使用验证,性能稳定可靠,生产效率高,1台机床,1次装夹,粗、精加工工序集中完成,生产效率比传统工艺提高近2倍。而且减少了操作工人数量,设备投入减少,经济效益显著。目前此机床已开发成系列,广泛适用于盘套类零配件的批量粗、精车削加工。

[1]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[2]机床设计手册编写组.机床设计手册[M].北京:机械工业出版社,1979.

[3]雷天觉.液压工程手册[M].北京:机械工业出版社,1990.

[4]广州数控设备有限公司.GSK980TDb车床CNC使用手册.