基于力学分析的主轴轴系结构优化设计

2011-09-27王海涛李初晔

王海涛 李初晔

(北京航空制造工程研究所,北京 100024)

主轴是数控机床的核心和关键部件,因而主轴轴系结构的优劣,在很大程度上决定了数控机床整体的加工精度、运行稳定性和生产效率。对于精密机床,主轴轴系结构的合理性显得更为突出,当今一些重要的生产加工领域,精密加工已成为发展趋势和重要内容之一。力学是机械设计的基础,以力学分析作为切入点,对主轴轴系进行优化和完善,不失为一种有效的处理方式和手段。

1 问题的来源

本文以现有的ZJT-310型和对其改进中的ZJT-320A型精密镗床主轴轴系结构为基础,根据主轴运行过程中的受力情况,分别转换成力学简图,并介入力学分析和计算,得出相应的关键数据,进行比较,以对主轴轴系结构进行优化设计。

ZJT系列镗床属于精密加工设备,因为该机床主要用来镗削加工高精度圆柱孔,主轴支承采用液体静压轴承,因此,主轴本身的变形、主轴和电动机转子自重等的影响,都会导致主轴偏离回转中心和自身变形的产生。由于所加工孔的圆柱度不大于0.001 5 mm,表面粗糙度为Ra0.4 μm,而且主轴回转精度的设计要求为0.002 mm,机床整体的技术参数和精度指标较高,所以,上述变形、自重等不可控因素的轻微波动,都会影响机床主轴的回转精度和加工精度。

ZJT-310型精密镗床已成功应用于生产近6年,中间也进行了多次小的改进,主要围绕着改善主轴驱动结构和降低温升进行,动力传动从最初的V带传动改为多楔带传动,最后改成“准电主轴”型,直接将电动机转子安装在主轴上,有效地降低了径向载荷和温升对轴系精度的影响,使机床的加工精度产生了一次飞跃。

但是,随着客户对加工件精度要求的逐步提高,镗床的加工精度只有随之跟上,才能抓住竞争日益激烈的市场。通过充分分析论证发现,结合力学理论,通过实施结构优化,主轴回转精度还有较大的提升空间。

2 ZJT-310型镗床轴系结构分析

2.1 轴系结构简述

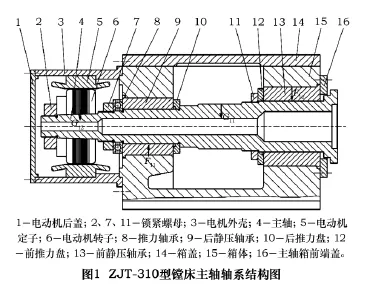

该型号机床主轴轴系结构采用前、后静压轴承支承,主轴驱动通过将三相交流电动机转子直联在主轴后端实现(图1),镗削不同材料和孔径尺寸的工件所需主轴转速通过变频器来调节。

主轴支承所使用的静压轴承采用小孔节流方式,利用外部液压站供给压力油,进入静压轴承周边的油腔,以形成承载油膜,由液压油的静压力平衡外载荷,使主轴浮在静压轴承中间位置,确保在一定的允许转速和负载范围内,主轴和静压轴承之间处于液体摩擦状态,可获得极低的摩擦因数。

2.2 力学分析和计算

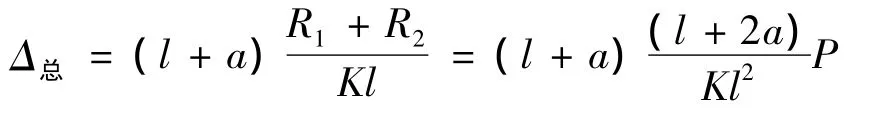

如图1所示,G11表示主轴自重,G12表示电动机转子自重,F11表示后静压轴承支承力,F12表示前静压轴承支承反力。根据图中主轴的受力状态,可转化成轴系的挠曲线、剪力和弯矩图,如图2所示。其中:O-O线代表主轴轴心线,O1、O2表示前、后静压轴承支承点,R1=F11,R2=F12,P=G12,经计算可知:支承力R1=(1+a/l)P,R2=(a/l)P,弯矩Mmax=Pa。

为简化轴系变形量的计算,忽略主轴的微小弯曲变形,保留电动机转子自重引起的主轴整体偏转量,将图2中的挠曲线图等效成图3所示的形式。其中,Δ为转子中心偏移量,Δ1为后静压轴承偏移量,Δ2为前静压轴承偏移量,θ为主轴偏转角度,需要求出主轴总偏移量,即Δ总=Δ+Δ2,以此与改进后的方案结果进行相应比较,进而进行下一步的轴系结构优化工作。

设计时设定前、后静压轴承的支承刚度系数为K=K1=K2,则有:Δ1=R1/K,Δ2=R2/K,tanθ=(Δ1+Δ2)/l,于是有 θ=tan-1[(Δ1+Δ2)/l]。

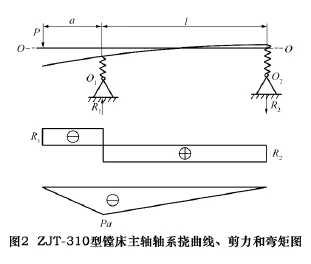

所以Δ总=Δ+Δ2=(l+a)tanθ,将θ值代入,可得:

代入各个已知参数的实际数值后,通过计算可以得到主轴的总偏移量Δ总=0.025 8 mm。

3 ZJT-320A型镗床轴系结构方案分析

3.1 轴系结构方案简述

该方案是为了进一步优化主轴轴系的受力结构而实施的。原来的ZJT-310型镗床电动机转子后置结构,导致主轴偏移的产生,降低了主轴运转的稳定性和运转精度。现在方案的改进,在不考虑整个轴系水平偏移量的前提下(这个水平偏移量对主轴各项精度的影响甚微),主要存在电动机转子和主轴自身重量使主轴产生的变形。

3.2 力学分析和计算

如图4所示,G21表示主轴自重,G22表示电动机转子自重,F21表示后静压轴承支承力,F22表示前静压轴承支承力。在方案设计时,通过计算,将电动机转子重心和主轴重心重合,便于分析和比较方案的合理性。

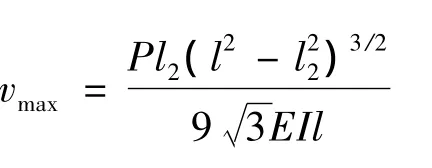

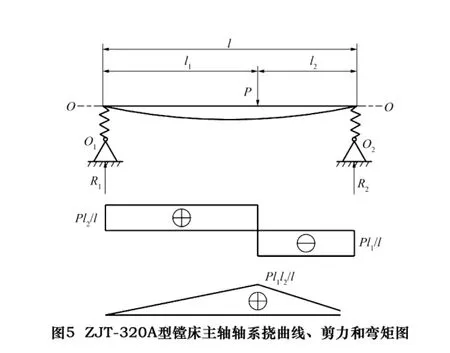

同样,根据主轴的受力及状态,可转化成轴系的挠曲线、剪力和弯矩图,如图5所示。其中:O-O线代表主轴中心线,O1、O2表示前、后静压轴承支承点,经计算可知:R1=F21,R2=F22,P=G21+G22,假设G21和G22引起主轴的最大变形量(也即挠度)为vmax,经计算可知:

其中:I为主轴的截面惯性矩,若主轴外径为D,内孔直径为d,则I=(D4-d4)π/64。代入各个已知参数的实际数值后,通过计算最后可以得出主轴的最大变形量vmax=0.001 96 mm。

计算结果显示vmax≪Δ总,从理论角度证明了改进方案的合理性。下面再通过样机的生产、制造和加工,做进一步证明和检验。

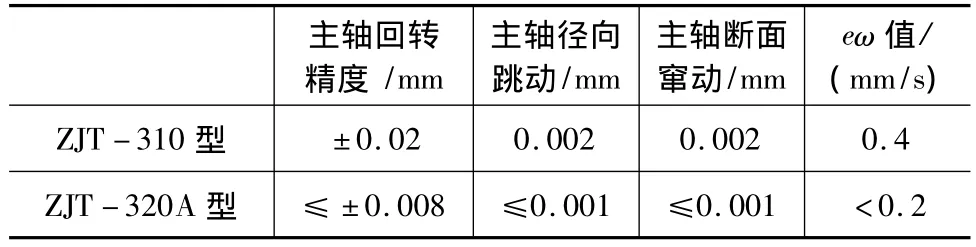

4 比较验证

ZJT-320A型镗床轴系结构方案经过理论计算确认可行后,进行了样机的生产制造,并在调试和试镗削后,将该镗床应用到了生产线上,经过近3个月的生产检验,测量数据表明该机床加工精度和加工效率有了显著提高,主轴振动也得到了明显改善。对型号镗床按检验规程进行测量,与ZJT-310型镗床的原始测量值进行了比较,主要技术参数均值如表1所示。

表1 两种型号镗床主要技术参数比较

通过测量数据可以知道,ZJT-320A型镗床主轴轴系各项主要精度指标明显得到提高和改善,这从“硬件”上保证了工件的加工精度。

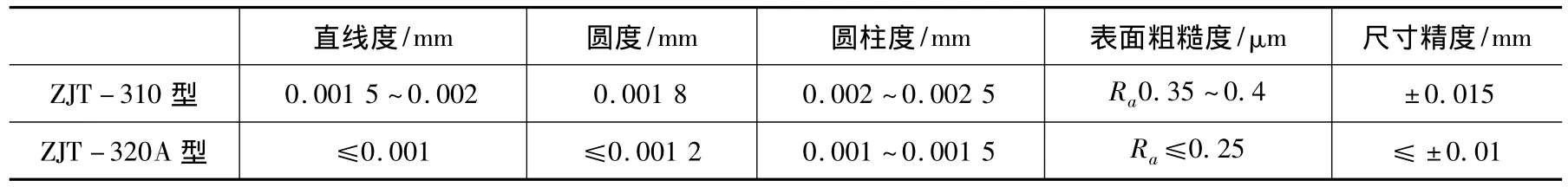

随机从生产现场抽检了100只工件进行测量,尺寸精度全部符合图纸的设计要求。与ZJT-310型镗床相比较,通过计算,加工件各项测量均值如表2所示。

表2 两种型号镗床加工精度测量均值比较

数据表明,ZJT-320A型镗床所加工工件的参数指标和精度得到了明显提高,相对ZJT-310型镗床,又向前迈进了一大步。

5 结语

通过以上优化工作的具体实施,结合技术工作的实际,得出以下几点启示:

(1)理论分析与生产实践相结合,使设计开发过程既有基础理论作指导,又有生产结果做验证,整个工作流程形成一个良好的“闭环控制”,使设计或改进的成果得以发展和进步。

(2)机床结构的优化有多种方法,可以根据具体的问题,进行分析论证,确定采取某种或某几种组合来进行处理。例如,本文只从力学分析的层面进行计算论证,实际操作上也可以再辅以有限元分析进行验证,最后进行方案的实施。

(3)机床结构的优化、改进和完善是一个循序渐进的过程,在生产实践和科研设计之间建立一个反馈平台,适时进行沟通交流,一旦时机成熟,立即实施。

(4)对于优化处理较为复杂的机械结构,可从基础点出发,由点及面,找寻出最为可行的方式,可省时省力,取得事半功倍的效果。

(5)机床结构的优化是为了提高机床的加工精度,进而提高企业的市场竞争力。要结合加工件的精度对机床进行优化,并不是加工精度越高越好,满足精度需求的前提下,也要考虑成本因素。

(6)机床关键部件的优化建立在机床整体状态良好的基础上,没有机床整体性能作保障,局部的结构优化只能是空中楼阁。

[1]徐灏.机械设计手册:新版[M].北京:机械工业出版社,2004.

[2]苟文选.材料力学(Ⅰ)[M].高等院校教材.北京:科学出版社,2005.

[3]王启义.中国机械设计大典[M].南昌:江西科学技术出版社,2002.

[4]张根保,王时龙,徐宗俊.先进制造技术[M].重庆:重庆大学出版社,1996.

[5]王爱玲,白恩远,等.现代数控机床[M].北京:国防工业出版社,2003.

[6]覃文洁,左正兴,等.机床整机的动态特性分析[J].机械设计,2000(10).