21世纪生产单体原料工艺路线的展望*

2011-09-26于冰丛海林刘鹏王少鹏

于冰 丛海林 刘鹏 王少鹏

(青岛大学化学化工与环境工程学院 山东青岛 266071)

塑料、橡胶、纤维等高分子合成材料由于具有优异的性能而广泛应用于各行各业和人们的日常生活中。物美价廉、来源丰富是对这些材料的一个基本要求。而用于聚合的原料单体的生产成本在高分子材料的合成中占有很大的比重,这就不仅要求单体原料的来源要丰富,而且要求单体的生产工艺路线简单、经济合理。当前最重要的单体原料来源工艺路线有石油化工工艺路线,煤炭工艺路线和农副产品天然高分子工艺路线。

石油化工工艺路线是当前最重要的单体合成工艺路线。该工艺路线利用原油经炼制得到汽油、石脑油、煤油、柴油等馏分和炼厂气。用它们作原料进行高温裂解,得到的裂解气经分离得到乙烯、丙烯、丁烯、丁二烯等。产生的液体经加氢后催化重整为芳烃,经萃取分离得到苯、甲苯、二甲苯等芳烃化合物。然后可将它们直接作为单体或进行进一步加工以生产出一系列单体[1-2]。

煤炭工艺路线又称乙炔工艺路线,是石油化工工艺路线出现前的高聚物单体的主要合成工艺路线,煤炭经炼焦生成煤气、氨、煤焦油和焦炭。煤焦油经分离可得到苯、甲苯、苯酚等。焦炭与石灰石在电炉中高温反应可得到电石,电石与水反应生成乙炔,由乙炔可以合成一系列乙烯基单体或其他有机化工原料。

农副产品天然高分子工艺路线的基本原料以农副产品或木材工业副产品为主,可将其直接作为单体或者经过化学加工后作为单体。木材或棉短绒等天然高分子化合物可以作为原料经过化学加工制得纤维素塑料和人造纤维[3]。本文将分别从世界和我国资源状况出发,论述各条工艺路线的实际情况。

1 世界及我国资源现状

1.1 世界资源状况

世界各国的石油成分各有差别,根据所含主要碳氢化合物类别,原油可分为石蜡基石油,环烷基石油,芳香基石油以及混合石油。就目前的石油开采技术而言,只能开采出已证实储量的30%~50%左右的石油,且随着上个世纪和本世纪初以来石油开采的加剧,原油市场油质变重、含硫原油增多的形势不断恶化,据估计,世界上可以开采的石油储量在本世纪中叶将耗尽[4]。

天然气的主要成分是甲烷,其次是重烃。随着一次能源迫切需要的多样化,天然气的用量将会增加,对于没有或缺少天然气的国家,还要进一步增加对进口的依赖,这种情况只能在建立和发展了煤制合成天然气技术后才能有根本改变。虽然天然气的再生周期不长,但以目前的速度消耗,已证实的天然气储量只够使用60年左右[5]。

与煤相比,今后能源消耗的结构如没有根本改变的话,适宜作化学化工原料的石油和天然气的储备量就会消耗殆尽,油母页岩和石油砂的开采不能从根本上改变这一情况,用其他能源取代石油和天然气才是摆脱这种困境的措施。根据在北京举行的《BP世界能源统计2009》发布会提供的数据,按2008年的开采速度计算,全球原油剩余探明储量可开采42年,而煤炭储量则可以开采122年[6]。

1.2 我国资源现状

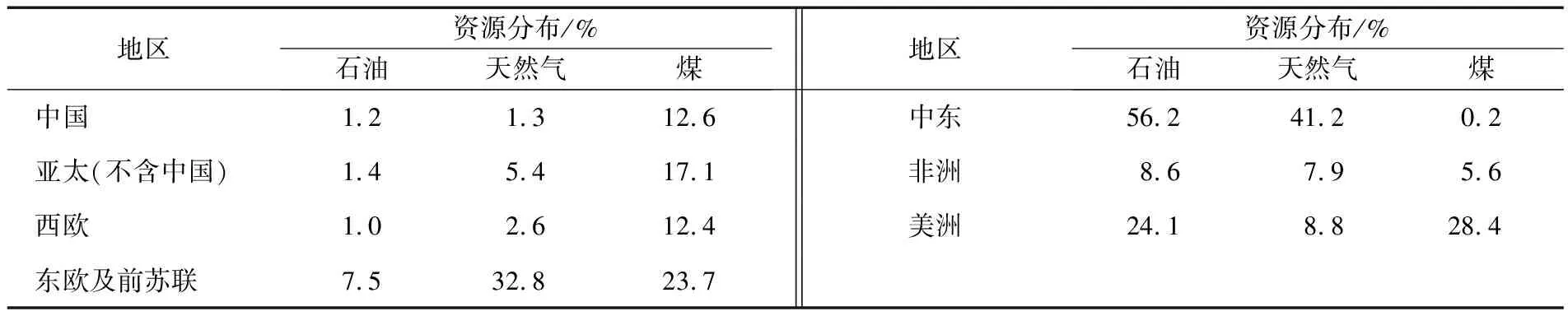

如表1所示[4],我国具有丰富的煤炭资源。2005年底世界煤炭探明储量9091亿吨,其中我国的储量为1145亿吨,占世界总储量的12.6%,是仅次于美国和俄罗斯的世界第三大煤炭资源国。与煤相比,我国贫油少气,并且所开采的原油中石脑油的含量偏低,重油和硫的含量偏高,虽然发现并建成了大庆、胜利、塔里木、克拉玛依等储量较高的油气田,但我国的原油产量仍不能满足现代化建设的需要。我国原油需求量在2008年达3.9亿吨,其中进口2.0亿吨,原油对外依存度已超过50%。根据预测,到2030年,我国原油对外依存度有可能升至68%[7-9]。

表1 我国和世界单体原料资源分布

2 工艺路线比较

2.1 石油化工工艺路线

我国的石油化学工业是随着石油工业的发展而发展起来的。石油化工工艺路线是单体原料工艺路线中烃类的主要来源,低碳烃来自天然气回收的C2~C4烷烃的裂解,少部分由石脑油裂解制得;高碳烯烃部分来自石蜡裂解,部分来自烯烃齐聚;芳烃主要来自油品的芳构化。较煤炭工艺路线有加工工艺简单、投资低、成本低、能耗低、污染轻的优点。但就我国目前情况而言:首先,石油化工工艺路线产品的增长率跟不上需要,合成材料和有机化工原料市场满足率只有50%~70%,需要大量进口。其次,我国石油化工工艺路线具有办厂规模小,加工成本高,没有达到规模经济要求。最后,由于我国贫油少气,原油中石脑油含量不足,石蜡基石油含量很大,导致有很大一部分原油依赖进口,再加上近年来石油价格上涨,原油质量下降,故使得该工艺路线成本加大[10]。

但是,在相当长的一段时期内,石油依然是我国能源的重要来源,也是石油化工产业发展的根基。面对我国石油对外依存度超过50%的情况,我们必须依托科技进步,改变传统的粗放型的石油化工工艺路线,发展高效、低能耗、精加工的单体原料生产工艺路线,提高石油资源的利用率,以保障能源安全和石油化工行业的可持续发展[11-13]。

乙烯的生产和工艺是衡量石化行业单体生产水平的核心和标志。乙烯生产装置作为石化工业的典型代表,因其具有工艺流程长,处理能力大,装置能耗高的特点,是应用先进过程控制技术和新工艺的理想对象[14]。例如,美国的石化行业普遍开发和采用全流程先进过程控制和动态矩阵多变量预测控制等技术,在大大提高了乙烯装置的生产效率的同时降低了能耗。我国的燕山石化公司乙烯装置引进美国ASPEN公司先进控制技术,在国内首次实现了乙烯生产的全流程先进过程控制,在产量最大化的条件下,乙烯和丙烯产量可增加2%,经济效益显著,已于2008年通过验收。韩国的SK公司最近通过采用新型催化剂技术开发出了一种先进催化烯烃工艺(ACO),可在700℃的较低温度下进行石脑油的裂解反应,采用该工艺生产乙烯可减少设备投资30%,减少二氧化碳排放30%,节能20%,具有较强的优势[15]。

2.2 煤炭化工工艺路线

我国的化学工业以煤炭化工起家,石油化工起步晚,虽然采用大力发展石油化工的方针,但由于资金和原料的限制,很难改变以煤炭为主的局面。煤炭化工工艺路线的一个重要产品是电石,电石是生产乙炔、氯乙烯或其他乙烯基单体的主要原料。2007年,我国电石的生产能力达1400万吨,居世界首位。预计到2011年,电石法聚氯乙烯生产能力将达到1600万吨,占国内聚氯乙烯生产能力的80%。但是煤炭工艺路线较石油天然气的加工利用工艺复杂、投资高、能耗高、污染重;近年来,在焦炭,电力涨价的形势下,电石行业存在规模小、落后、产品单一的缺点,行业亟需现代化改造和调整。近年来,随工程塑料,医药,染料,碳素制品的发展,焦油加工的重要性有所提高,煤通过焦化产品煤焦油可提供多环烃类、苯和甲苯衍生物[16]。

尽管我国煤炭资源相对丰富,但以直接燃烧为主的利用方式造成了巨大的资源浪费和环境污染[17-18]。对于我国这样一个石油和天然气资源不丰富的国家,以煤代气、以煤代油成为一个重要的研究课题,对于发展低碳经济、促进环境保护、保障能源安全和单体原料生产工艺路线可持续发展具有重要的战略意义。

甲醇是以煤为原料经气化合成的最简单的含氧化物,在单体原料生产中有着广泛的应用前景,可以通过加氢或气化用于制备各种烯烃和芳烃单体[19]。例如,挪威的Norsk Hydro和美国的UOP公司开发出了一项由甲醇制备烯烃的技术(MTO),该工艺以流化床反应器为特征,采用专用沸石催化剂,可高产率生产乙烯和丙烯,已于2006年由法国的Total公司在比利时费卢依的中试工厂中投产[20]。我国在以煤代油技术方面也取得了突破,2007年,内蒙古包头60万吨/年和陕西榆林20万吨/年煤基烯烃工业化示范项目正式启动,标志着我国拥有自主知识产权的甲醇制取低碳烯烃工艺开始迈向工业化的道路。据专家预计,2010年我国乙烯供需缺口将保持在1000万吨以上。以煤为原料经甲醇制备乙烯、丙烯,每形成100万吨生产能力可以减少数百万吨石脑油消耗[21]。

2.3 农副产品天然高分子工艺路线

糠醛是自农副产品中得到的最重要的单体,主要用来生产糠醛树脂,由农副产品秸秆、米糠、棉籽壳等制得。该工艺路线存在的主要问题是产品单一、生产成本高,但其特点是能充分利用可再生自然资源、变废为宝,可以用于小批量地生产某些单体[3]。世界石油、天然气和煤炭资源日益减少,价格不断上涨,使传统的合成高分子工业的发展受到制约。另外,合成高分子材料很难生物降解,会造成环境污染;而可再生天然高分子来自自然界中动、植物以及微生物资源,是取之不尽,用之不竭的可再生资源。而且,这些材料废弃后容易被自然界微生物分解成水、二氧化碳和无机小分子,属于环境友好材料。例如,美国固特异轮胎公司最近采用生物橡胶科技生产出世界首款生物橡胶轮胎,成功地替代了石油衍生原料异戊二烯,减少了对石油产品的依赖,同时也降低了对环境的影响[22]。美国能源部预计到2020年,来自生物可再生资源的基本化学结构材料要增加到10%。因此,天然高分子领域的研究及应用开发正在迅速发展,而且它们也必将带动纳米技术、生物催化剂、生物大分子自组装、绿色化学的发展,并提供新的商机[23]。

3 结论和策略建议

21世纪前期,世界能源消费结构将随着石油产量下降、天然气产量上升、煤炭产量持平,达到三分的局面;中期将出现一个天然气为主的短暂时期;中后期将转向以煤为主。综合世界和我国的资源状况,以及3条单体原料工艺路线的特点,我们认为煤炭工艺路线更有发展前途。毕竟世界和我国煤炭资源都十分丰富,按照目前的开采速度,还可以使用到下个世纪。而石油如果不充分利用已探明储量,提高难开采储量的采收率,以及重新组织调整能源和原料消耗结构的话,将在本世纪中期出现危机。从工艺路线来看,目前除部分链烃类单体主要依靠石油化工工艺路线制取外,芳烃以及稠环化合物都能通过煤炭工艺路线满足需要。通过对煤制合成天然气技术的发展,以及对以煤代油可能途径的研究开发,用煤代替石油天然气进行单体原料生产是必然的趋势。煤化工的发展快慢很大程度上决定于自身技术的发展。目前我国化学工业面临的形势是石油化工产品不能满足要求,而煤化工企业的现代化改造又跟不上,因此化学工业必然只能是油、气、煤和农副产品天然高分子并举的多元化原料工艺路线,在大力发展石油化工的同时,有计划地逐步发展现代煤化工。我国的国情决定了煤化工的重要地位,必须重视和支持某些现代煤化工重点技术的研究和开发,才有可能在21世纪后半叶,使我国在单体原料的生产工艺路线和技术上居于世界前列。

参 考 文 献

[1] 马玉国.大学化学,2006,21(1):1

[2] 李大东.大学化学,1993,8(3):4

[3] 赵德仁.高聚物合成工艺学.北京:化学工业出版社,1981

[4] BP世界能源统计2005.www.bp.com,2005

[5] 韦瑟麦尔 K,阿普 H J.工业有机化学重要原料和中间体.北京:化学工业出版社,1982

[6] BP世界能源统计2009.www.bp.com,2009

[7] 魏文德.有机化工原料大全.北京:化学工业出版社,1989

[8] 陈迎,曲德林,腾虅.化工技术经济,1996,53(3):1

[9] 牛欢,胡涵,吴国庆,等.中国科技博览,2009(2):249

[10] 侯祥麟.石油炼制与化工,1996,27(9):1

[11] 陈瑞峰,王喆.化学工业,2010,28(6):11

[12] 白颐.化学化工,2010,28(4):1

[13] 唐黎明,郝敏.化工进展,2009,28(S1):35

[14] 孙柏林.石油化工自动化,2009,45(5):1

[15] 孙可华.国内外石油化工快报,2008,38(8):12

[16] 雍永祜.煤化工,1996,77(4):3

[17] 刘志强,张春晖,何绪文.洁净煤技术,2010,16(3):5

[18] 刘任远.商业经济,2010(7):19

[19] 凯姆 W.工业化学基础 产品和过程.北京:中国石化出版社,1992

[20] 佟俊鹏.化工科技,2006,14(1):66

[21] 杨金鹏.炼油技术与工程,2008,38(1):62

[22] 钱伯章.世界橡胶工业,2010,37(4):39

[23] 汪怿翔,张俐娜.高分子通报,2008(7):66