涤棉织物单面防水泡沫涂层工艺

2011-09-26王博,隋艳玲,李绍权,崔永珠

王 博, 隋 艳 玲, 李 绍 权, 崔 永 珠

( 大连工业大学 纺织轻工学院, 辽宁 大连 116034 )

0 引 言

所谓泡沫整理,就是采用尽可能多的空气来取代配制整理液或染液时所需要的水,通过空气,将整理剂或染色化学药剂在水或其他溶液中的浓溶液或悬浮液膨胀转化成泡沫,然后通过涂刮使得泡沫扩散到被加工织物的表面并渗透入织物内部,保证在最小给湿量条件下化学药剂的均匀分布,在节省原料的同时又减少了烘燥时间,并且减少了废水的排放[1-2]。

目前,国内在泡沫涂层技术开发方面取得了一定的成果,东华大学李永庚等[3]对起泡原液的组成和性能做了系统研究,浙江传化股份有限公司[4]复配出一种纺织用水性起泡阻燃涂层胶。

本实验利用泡沫整理低带液率的优势,通过单面涂层法对涤棉织物进行防水整理,以此使织物单面具有防水性,同时另一面保持良好的服用舒适性。

1 实 验

1.1 试剂与仪器

试剂:防水剂,韩国日华;十二烷基硫酸钠SDS,分析纯,天津市博迪化工有限公司;壬基酚聚氧乙烯醚NP-10,辽阳科隆化学品有限公司;羧甲基纤维素钠CMC;羟乙基纤维素钠HEC,北京化学试剂公司;羧甲基淀粉CMS,北京化学试剂公司;海藻酸钠,天津市博迪化工有限公司;增稠剂PTF,上海大祥化工;涤棉混纺斜纹商品布,市售。

仪器:罗氏泡沫仪,NDJ-1型旋转式黏度计,织物表面防水性测试仪,LLY-01B电脑控制硬挺度仪,电脑式透气性测试仪,电子织物强力测试仪。

1.2 涂层整理剂泡沫性能的表征

1.2.1 发泡比

取10 mL原液于100 mL具塞量筒中,加蒸馏水稀释至20 mL,盖塞,剧烈摇动10次,静置30 s,测泡沫体积。实验测出的是一组比较值[5]。

发泡比=原液质量/相同体积泡沫质量

=原液密度/泡沫密度

=试液体积/泡沫体积

1.2.2 泡沫高度

利用Ross-Miles法测定泡沫高度[6]。

1.2.3 泡沫密度

将泡沫倒入已知质量和容积的量杯中(使泡沫体积与量杯容积相等),用电子天平精确称量量杯中泡沫质量。根据泡沫质量和体积计算泡沫密度。

1.2.4 泡沫半衰期

在250 mL的分液漏斗内,放满泡沫,称出质量然后从分液漏斗放出排液,滴入一个已知质量的放置于天平上的小烧杯,开始计时,直至滴入液体的质量为泡沫质量的一半时,记下所需时间[5]。

1.3 涂层剂黏度测定

采用NDJ-1型旋转式黏度计在3#转子,30 r/min条件下测定试液黏度。

1.4 发泡方法

机械发泡,用6511型电动搅拌机搅拌,控制转速2 000 r/min,搅拌5 min。

1.5 针板涂层法

取20 cm×20 cm涤棉织物,按压固定在针板上,将经机械发泡过的整理剂迅速用橡胶刮刀均匀涂刮到织物表面,并重复上述操作,使涂层更加均匀。

1.6 织物带液率、增重率、节约试剂计算公式

织物带液率=涂层后布质量增加量/涂层后布质量

增重率=织物水洗烘干后质量/织物原质量

节约试剂=(压轧后布增加质量-涂层后布增加质量)/压轧后布增加质量

1.7 整理工艺路线

泡沫涂层剂的配制→机械发泡→针板涂层→预烘→焙烘→性能测试。

1.8 织物性能测试

防水性能测试:采用GB/T 4757—1997《纺织织物 表面抗湿性测定 沾水试验》,喷淋法,分为1~5级,5级为最佳。

透气性测试:采用GB/T 5453—1997《纺织品 织物透气性的测定》,以两面压强为100 Pa时的透气率表示。

硬挺度测试:参照GB/T 18318—2001《纺织品织物弯曲长度的测定》,电脑硬挺度测试仪测定,以织物伸出长度为衡量标准。

断裂强力测试:采用GB/T 7689.1—7689.5—2001 《增强材料 机织物试验方法 第5部分:玻璃纤维拉伸断裂强力和断裂伸长的测定》,电子织物强力试验仪测定。

撕裂强力测试:采用GB/T3917.1—1997《纺织品织物撕裂性能的测定》,电子织物强力试验仪测定。

2 结果与讨论

2.1 泡沫防水涂层整理剂的制备

2.1.1 起泡剂的优选与用量

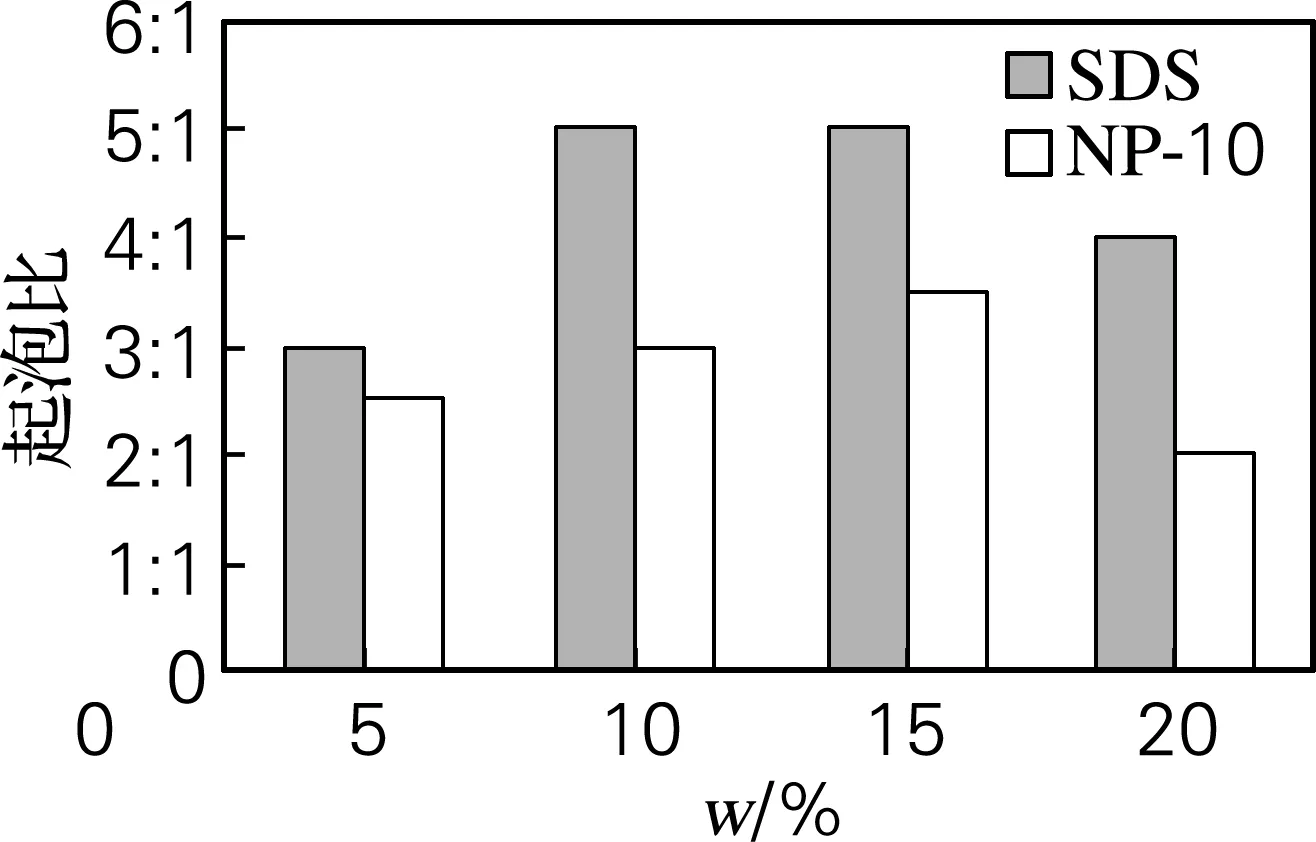

选取阴离子表面活性剂中起泡性能最好的十二烷基硫酸钠(SDS)和非离子表面活性剂NP-10[6],将两种起泡剂配置成不同浓度的溶液,并分别按1∶1的比例与防水剂混合,观察其起泡性能,并在25 ℃下静置2 h,观察其系统相容性。两种起泡剂与防水剂均有很好的相容性。起泡比如图1所示,从图1中可以看出SDS的起泡性能明显优于NP-10,且价格便宜,故选用SDS作为起泡剂。

图1 两种起泡剂分别与防水剂混合的起泡比

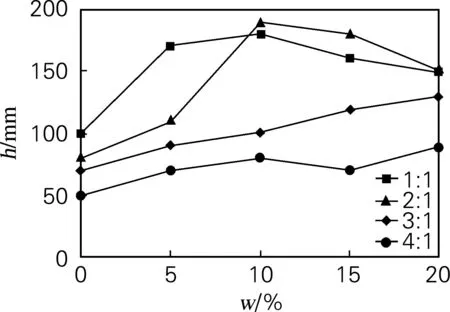

图2是将SDS配置成不同质量分数的溶液与防水剂按4种不同比例混合,测定其泡沫高度。从图2中可以看出,随着防水剂与SDS比例的不同,泡沫高度存在很大差异,当SDS溶液的含量过小时尽管SDS的质量分数很大起泡性能仍不好,说明水占了很主要的因素,在节约原料用量且防水效果优良的原则下,选取防水剂与SDS的比例为2∶1时最为合适,将SDS配置成10%的溶液与防水剂混合时泡沫高度最佳。

2.1.2 稳泡剂的优选与用量

为了使泡沫涂层剂仅润湿织物正面同时要保持良好的起泡性能,要使得混合液的体系黏度控制在一定的范围内,经过预实验得到系统黏度在1 500~2 000 mPa·s时,可兼顾起泡性能和系统黏度。

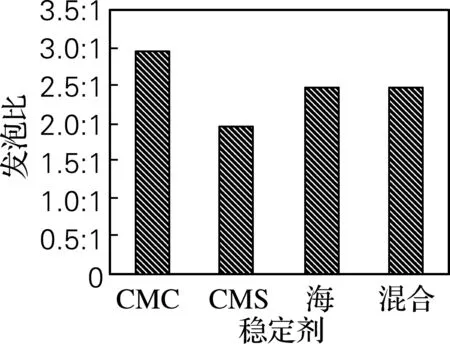

图2 防水剂与不同质量分数的SDS混合的泡沫高度

表1列出了几种稳定剂在规定了黏度情况下的用量,以及获得泡沫液的泡沫密度、半衰期。图3给出了添加几种不同稳定剂后溶液的发泡比。CMC是常用的增黏剂,通过半衰期可以看出泡沫的稳定性也得到了明显提高并且沫密度和起泡比适中,但若单独使用,用量大且CMC含有亲水性基团会影响试剂的防水性能。CMS的增稠性不如CMC,达到规定黏度用量更大,体系厚重,并且起泡性也不佳。HEC的增黏性很好但是不能单独使用,达到规定黏度的溶液流变性差,导致起泡困难。海藻酸钠的起泡性不如CMC,且带有颜色并综合考虑成本因素,选用CMC为主增稠稳定剂,并配合增黏型的HEC与PTF使用,泡沫密度0.33 g/cm3,起泡比1∶2.5,半衰期为40 min。

表1 不同稳定剂对泡沫液性能的影响

图3 添加不同稳定剂对发泡比的影响

Fig.3 Effect of different stabilizing agent on ratio of foam liquid

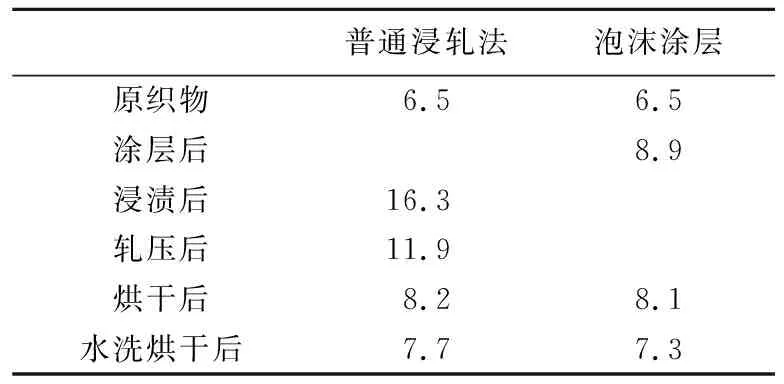

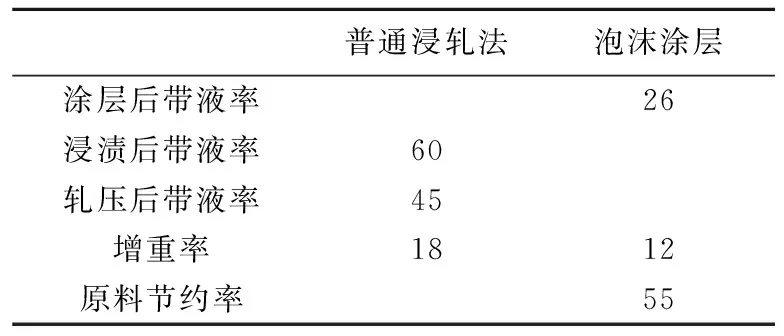

2.2 织物带液率与增重率

泡沫涂层整理将传统的多步浸轧工艺缩短为一步涂层法,节省了轧压工序的能量消耗,同时也降低了织物的带液率,节省了原材料。分别取相同质量两种工艺整理后的试样各5块,称量出各道工序的布重取平均值,见表2。计算其带液率,增重率和涂层整理节约试剂的百分比,见表3。可以明显看出泡沫涂层整理在节水方面的优越性。

表2 两种工艺各道工序的布重

表3 两种工艺带液率增重率的结果比较

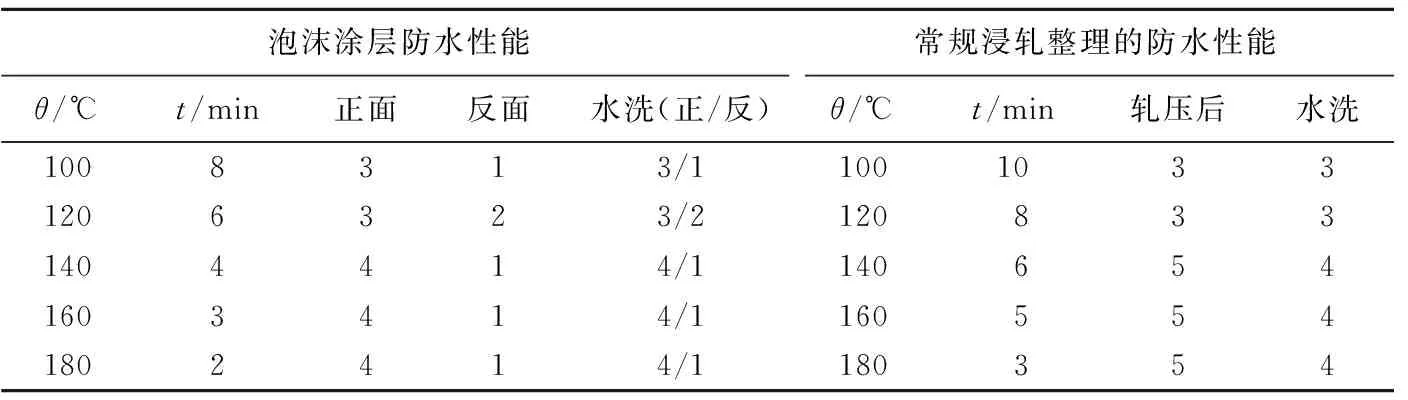

2.3 焙烘温度时间的选择与对比

涂层和浸轧后的织物在80 ℃的温度下预烘2 min,之后在规定的焙烘温度下进行焙烘,在表4中可以看出,因经泡沫整理法的织物带液率低,烘燥时间显著缩短,起到了降耗的作用。虽然由于表面活性剂和泡沫稳定剂的存在,泡沫涂层织物防水性能比传统浸轧工艺整理织物略有降低,但是仍然可以满足服用需求。在泡沫涂层整理中,温度低于140 ℃时,防水性差,是因为防水剂与织物未产生交联,结合度不够。为避免温度过高使得能耗增大同时考虑涤棉织物易泛黄等因素,确定焙烘温度为160 ℃,时间为3 min。

表4 两种工艺不同温度和时间防水性能的比较

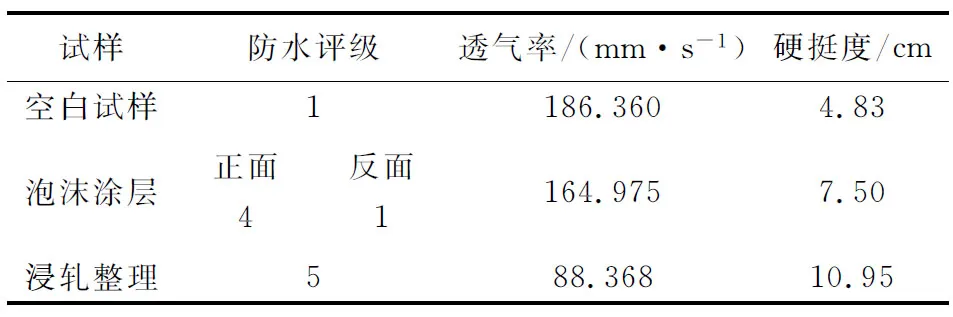

2.4 织物性能测试

由表5的性能测试可以看出,经泡沫涂层整理的织物透气性要明显优于浸轧整理后的织物,与未经处理的织物差别不大;硬挺度虽然与未处理的相比有所增加,但优于浸轧整理的织物,手感更加柔软;由表6、7可以看出,泡沫涂层整理的织物拉伸断裂性能与撕破性能降低的幅度小一些,这是因为泡沫整理减少了焙烘时间过高过长所造成的强力损伤。

3 结 论

防水剂与10%SDS溶液2∶1混合,CMC 10 g/L,HEC 0.5 g/L, 增稠剂PTF 5 g/L,此时起泡比为1∶2.5,泡沫密度0.38 g/cm3,泡沫半衰期为40 min,可以满足涂层整理工艺的要求。与浸轧工艺相比,泡沫涂层整理工艺将带液率由45%降为26%,节约原材料55%,织物增重率也由18%下降到13%。免除了轧压工序的能耗,焙烘温度和时间也缩短到了160 ℃、3 min。

[1] 王国庆,朱永军. 泡沫染整与泡沫发生器[J]. 纺织机械, 2009(2):35-38.

[2] 刘昌龄译. PEG对织物单面施加的研究[J]. 印染译丛, 1997(3):81-84.

[3] 李永庚,许海育. 泡沫整理起泡原液的组成及性能研究[J]. 印染助剂, 2009, 26(1):23-27.

[4] 浙江传化股份有限公司. 纺织用水性起泡阻燃涂层胶及其制备方法:中国, 200810063134. 2[P]. 2009-08-05.

[5] 唐育民. 合成洗涤剂及其应用[M]. 北京:中国纺织出版社, 2006:393-396.

[6] 夏雄燕,方灵丹,谭红川,等. Ross-Miles法测定表面活性剂发泡力的影响因素分析[J]. 日用化学品科学, 2009(3):23-24.

[7] 任茂,梁大川. 对起泡剂性能的试验研究[J]. 内蒙古石油化工, 2006(2):6-8.