微钻的前角计算及其钻削试验

2011-09-26姜正健,张伟,李铸宇

姜 正 健, 张 伟, 李 铸 宇

( 1.大连工业大学 机械工程及自动化学院, 辽宁 大连 116034; 2.大连交通大学 机械工程学院, 辽宁 大连 116028 )

0 引 言

在微钻加工过程中,常遇到排屑不顺利、磨损严重、崩刃、甚至断刀等问题,严重影响刀具的使用寿命[1]。为了提高微钻寿命,美国一家实验室和中国的湖南大学通过加工曲面后刀面来提高微钻的寿命[2-3]。澳大利亚的一个实验室还通过在刀具的前刀面上磨出一个小平面来优化钻头的前角,从而提高钻头的寿命[4]。

切削刃上各点的前角变化非常复杂,因而微钻的前角是否合理对微钻的加工过程影响非常明显。增大前角可减小切削热的产生,切削温度不至于太高,但前角过分增大会使微钻的楔角减小,会使切削刃的散热体积减小,微钻的强度也会随之下降[5]。因此,选择微钻前角,不但要考虑机床的条件,还应该考虑被加工材料的情况,从而准确计算出微钻切削刃上各点的前角,为提高刀具的使用寿命和改善加工条件提供重要参考。但是关于这方面的文章很少,大连工业大学先进制造中心曾经用立体几何的方法计算过麻花钻的前角[6]。本文利用微分几何的方法对微钻前角进行计算,并进行切削试验。因为麻花钻的螺旋槽由两部分组成,微钻的前刀面槽型是以直线主刃为母线,沿钻轴做螺旋运动而形成的[7]。本文就是根据这个原理进行数学建模,并编写程序对切削刃各点的前角进行计算的。

1 切削刃上点的测量

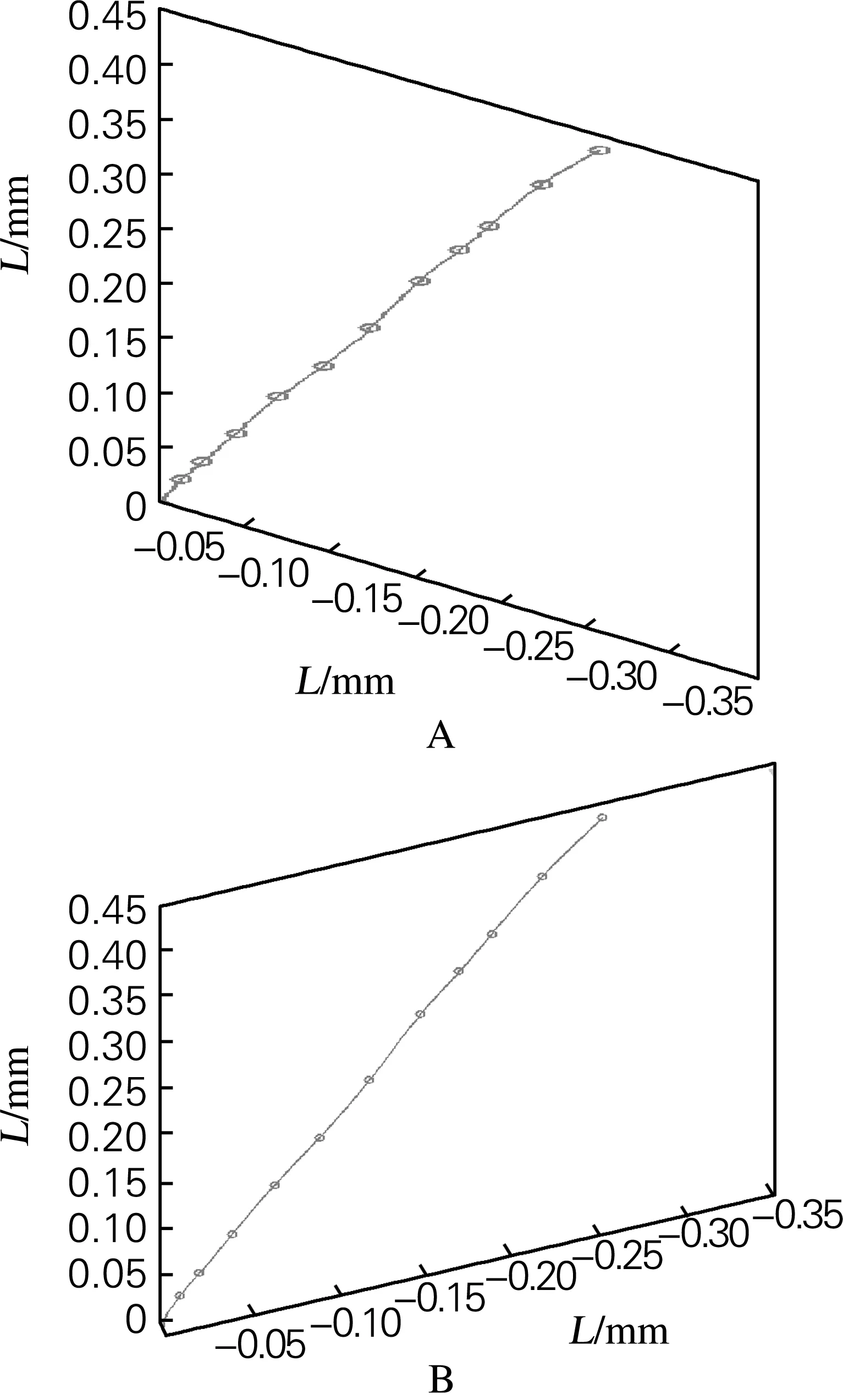

用DJCLY-92B 光学测量仪测量型号为A、B的微钻切削刃的点坐标(x,y,z),用Matlab程序求切削刃的曲线形状如图1所示。

图1 微钻钻型A、B的切削刃曲线

对这些数据进行差值计算,得出切削刃几乎为直线,根据直线切削刃进行数学建模。

2 数学建模

如图2所示,{i,j,k}是微钻的坐标系,r为芯圆半径,θ为半锋角,β为螺旋角,w为切削刃绕芯圆所转的角度,u为切削刃的长度,V为被测点的切削速度方向向量,U1为微钻螺旋槽前刀面母线的方向向量,rn为微钻的法向前角,Nr为微钻前刀面的法向量,T为切削刃的方向向量。微钻的法向前角等于法剖面与基面的交线和该点切线的夹角。法剖面与基面的交线为VxU1。因为切线矢量与法向矢量垂直,所以

(1)

螺旋槽母线的方向向量为

U1=cosφk+sinφe(w)

(2)

钻头的螺旋槽前刀面是以直线主刃为母线沿钻轴按导程做螺旋运动而形成的,所以螺旋槽的方程为

R=-re1(w)+h(w)k+uU1

(3)

其中,h(w)=wrcotβ

螺旋槽的法向量为

(4)

法剖面与基面的交线

Na=V×U1;V=-ri-usinφj

因为当w为0时U1为微钻主切削刃,所以

Na=[-u2sinφcosφi+rucosφj+(r2+u2sin2φ)k]/|Na|

(5)

Nr=[usinφcosφi-(rcosφ-rsinφcotβ)j-usin2φk]/|Nr|

(6)

所以

图2 微钻前角的数学模型

3 前角计算

根据建立好的数学模型对两个几何参数不同的微钻前角进行计算,微钻的几何参数如表1所示。

表1 微钻钻型A、B的几何参数

用Matlab编程,钻型A和B的前角分别如表2所示。所取点从切削刃的最里端到微钻的外缘转点。所取点的间隔为0.01 mm。

表2 钻型A、B的切削刃上所取点及其前角

4 切削试验

用A、B两种不同型号的微钻进行钻削试验[7],切削参数及加工材料如表3所示。

表3 微钻加工参数

图3 微钻钻型A、B的磨损情况

图3分别是A、B两种型号微钻的磨损情况,对两种型号的微钻磨损情况进行分析,在切削参数相同的情况下,微钻型号B在加工到300个孔时外缘转点磨损严重,继续加工出现崩刃。而微钻型号A的加工情况比B好,它在正常磨损的情况下可以加工到800~1 000个孔。对磨损情况和刀具的几何参数进行分析可知,可能是微钻型号B的前角过大导致微钻的楔角过小,从而使微钻的强度下降、散热体积减小,因此在加工的过程中,微钻B的外缘转点就很容易磨损,甚至崩刃。

5 结 论

(1)直线刃微钻从内刃起始点到外缘转点的法向前角逐渐增加,在外缘转点时达到最大。

(2)直线刃微钻的法向前角会随着螺旋角的增加而增大。

(3)前角增大会减小切削力和切削热的产生,但是过分增大前角会导致楔角的减小,这样会使微钻的强度和散热体积都大大的下降,很容易使微钻在加工过程中出现不正常磨损。

[1] 倪志福,陈璧光,群钻[M]. 上海:上海科学技术出版社, 1999:11-12.

[2] CHYAN H C, EHMANN K F. Development of curved helical micro-drill point technology for micro-hole drilling[J]. Department of Mechanical Engineering, 1998, 8:337-358.

[3] 向文江,周志雄. 新型螺旋面微钻头数控刃磨参数的分析求解[J]. 工具技术, 2006, 40(4):51-53.

[4] WANG J, ZHANG Q. A study of high-performance plane rake faced twist drills[J]. International Journal of Machine Tools and Manufacture, 2008, 48(11):1276-1295.

[5] 张文周,谭承峰. 不锈钢加工对刀具材质和几何参数的要求[J]. 机械制造, 2003, 41(9):39-40.

[6] ZHANG Wei, PENG Yan-ping, XIONG Di-lin. Drill flank three-dimensional measurement and flank/flute intersection determination[J]. International Journal of Machine Tools and Manufacture, 2008, 48(6):666-676.

[7] 张占阳. 硬质合金高效钻尖的实验研究[D]. 大连:大连工业大学, 2006.