60CrMnMo锻钢粗轧R1工作辊堆焊修复工艺研究

2011-09-26陈茂敬

陈茂敬

(山东泰山钢铁集团有限公司新材料研究所,山东271100)

A厂950 mm热轧粗轧机为二辊5道次往复可逆轧制,粗轧工作辊本体材质系60CrMnMo锻钢辊,新辊直径1 070 mm,最小可用直径970 mm(报废尺寸)。

在轧钢过程中,轧辊工作环境恶劣,板坯轧制温度达1 200℃以上,轧辊磨损严重,过钢量较少,吨钢耗辊量较大,换辊较频繁。轧辊是轧钢工序中重要的消耗备件,轧辊的主要消耗形式是表面的连续磨损。表面磨损不但缩短轧辊的使用寿命,而且直接影响热轧产品的表面质量和板形。轧辊的轧制消耗费约占轧制成本的10%甚至更多,轧辊的有效工作层只有轧辊重量的10%,轧辊工作层磨损到一定程度整个轧辊报废,十分不经济。所以堆焊修复轧辊,并提高热轧辊的表面耐磨性会产生较大的经济效益。

1 堆焊轧辊原始情况

1.1 宏观分析

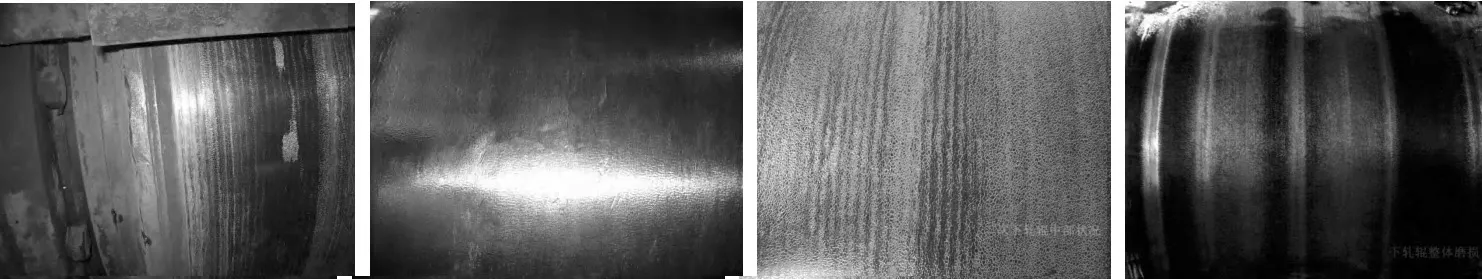

先期的堆焊轧辊通过热轧试用,在过钢量很低的情况下,辊面就不同程度的出现表面凹坑、表面深磨损沟槽、褶皱面、麻面、表面不均匀磨损、软点、软带等缺陷,见图1。

1.2 低倍检验

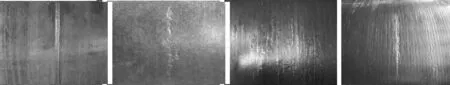

为获得试验数据,前期用相同的工艺条件、相同的材料在Q235母材钢坯上进行堆焊,制取堆焊试块的尺寸为200 mm×200 mm×60 mm。将试块解剖为两块200 mm×60 mm×40 mm的试样进行纵横截面低倍检验。低倍试样用1∶1工业盐酸水溶液腐蚀,纵、横截面低倍检验结果正常,见图2。

1.3 化学成分分析

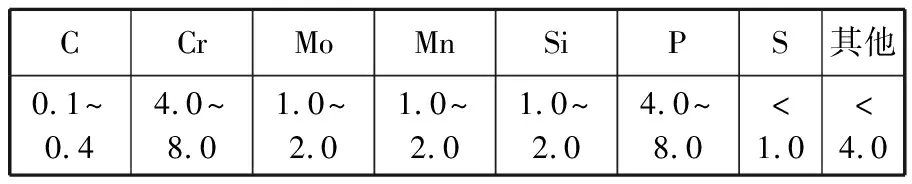

焊丝型号为YSD-R55(∅3.2 mm药芯焊丝),硬度50~55HRC,规定的化学成分见表1。

表1 YSD-R55焊丝化学成分(质量分数,%)Table 1 The chemical composition of YSD-R55 welding wire(mass fraction, %)

表1提供的成分中没有Ni、W,其他没有指明的元素含量总和小于4.0%。经我们对堆焊层进行化学分析(见表2),证明焊丝化学成分中含有大量W,且Ni、W含量之和为9.19%。W可以形成WC耐磨硬质颗粒,但是这种硬质颗粒不稳定,很容易积聚长大,失去耐磨硬质颗粒作用。在堆焊轧辊中起耐磨硬质颗粒作用的物质主要是VC,但是,焊丝化学成分中V含量很低。因此,轧辊堆焊层中也就没有足够的对耐磨性起着关键作用的耐磨硬质颗粒。因此,轧辊堆焊层的硬度虽然符合要求,但由于堆焊金属中没有足够的耐磨硬质颗粒,导致堆焊辊整体耐磨性很差。

下轧辊焊接褶皱面上轧辊中部软点下轧辊中部磨损下轧辊整体磨损形貌下轧辊变形麻面及软点上轧辊中部软带 图1 试用后堆焊轧辊宏观缺陷Figure 1 The macro defects in the overlaying roll after trail application

图2 试样纵横截面低倍形貌Figure 2 The macro appearance of longitudial and transverse section of specimen

1.4 原始组织金相分析

通过堆焊试样金相分析(见图3)看到,试样内有裂纹、空洞,焊接一次晶界上有网状弥散碳化物带,里面有残余奥氏体、板条马氏体及未熔碳化物,粗晶区组织为粗大针状铁素体魏氏组织+索氏体。内部组织不稳定,分布不均,必然导致轧辊性能不稳定、耐磨性差。

1.5 硬度检测

为了验证其硬度,将低倍试验用堆焊试样分别按两对角线、1/4、1/2、3/4处5条以5 mm为间距进行打点。并将所测洛氏硬度值绘成折线图(见图4)。由于纵截面试样受打底层的影响硬度可能存在偏差,横截面试样硬度虽相对均匀但硬度偏低。

表2 堆焊轧辊实际化学成分(质量分数,%)Table 2 The actual chemical composition of overlaying roll(mass fraction, %)

图3 原始组织 200×Figure 3 Original microstructure, 200×

图4 不同部位硬度值分布图Figure 4 The hardness value distribution of different position

2 热处理试验

通过以上检验得出三个结论:(1)软点、硬度不均匀;(2)实测硬度值偏低;(3)组织稳定性差。在不改变焊丝配方及现有堆焊工艺的情况下,只有通过热处理来改变轧辊组织,消除残余奥氏体、硬度不均现象,以期增加组织的稳定性,从而提高轧辊的耐磨性和硬度,消除软点现象。

2.1 热处理回火工艺

将堆焊后的轧辊随炉分别升温到300℃、400℃、500℃、550℃、600℃,保温10 h,炉冷至≤100℃出炉。另追加500℃热处理确认试验。

2.2 不同回火温度的金相组织

将经过6次不同回火温度热处理试验的试样与原始试样的组织进行比对得出:原始试样的组织为残余奥氏体+未融碳化物+粗大针状铁素体+魏氏组织+索氏体;经过500℃的回火热处理,试样组织有明显转变,组织主要以板条马氏体为主,碳化物成网状分布,消除了残余奥氏体,大块状白色碳化钨颗粒得到溶解。这样一来基体得到强化,在板条马氏体的作用下轧辊整体硬度得到提高,详见图5。

2.3 不同回火温度硬度值

堆焊试样不同部位洛氏硬度值见表3。

从表3可知,在500℃回火工艺下,所测的8个点硬度值分布均匀且数值较高。最低44.5 HRC、最高47 HRC、平均硬度值45.94 HRC。确认500℃回火工艺与500℃回火工艺所测结果是相吻合的,最低44.5 HRC、最高47 HRC、平均硬度值45.69 HRC。经过综合平衡确定500℃回火工艺作为最终热处理工艺。

3 堆焊R1轧辊的生产实践

3.1 R1轧辊堆焊

焊接设备:哈焊所提供的自动堆焊机。

过渡层焊接:焊丝H10Mn2,焊剂SJ101;焊接电流450 A~550 A,焊接电压28 V~30 V,焊接线速度(400~500)mm/min,堆焊两层,单边高度约5 mm~6 mm。轧辊焊前预热温度350℃×10 h,焊接温度不低于250℃。

图5 不同回火温度组织 500×Figure 5 The microstructure under different tempering temperature, 500×

表3 洛氏硬度值HRCTable 3 The rockwell hardness value HRC

工作层焊接:焊丝YSD-R55(∅3.2 mm药芯焊丝),焊剂107 A;焊接电流400 A~450 A,焊接电压28 V~30 V,焊接线速度(450~500) mm/min。焊接层间温度200~250℃。电弧导前距离20 mm~30 mm,焊丝外伸19 mm,焊道移距:20 mm~25 mm,焊道搭接量25%~50%,轧辊转速6 r/h~8 r/h。单边高度30 mm~32 mm。

堆焊轧辊的热处理:堆焊完的轧辊立即进入热处理炉进行热处理,工艺是:550~570℃×24 h,以20℃/h速度炉冷。

采用以上工艺,哈焊所、A厂各堆焊一只R1工作辊,肖氏硬度比较如下。

哈焊所:70,70,68,69,72,72,71,74,70,75,70,70,78,72,75,74,70,76,78,77,74,76。平均:72.8HS(54HRC),最大差:10HS(7HRC)。

A厂:69,68,68,68,70,70,69,70,70,69,68,66,67,69,69,69,70,69,71,69,68,69,70.5,67,68,67,71,70,72。平均:69HS(51.5HRC),最大差:6HS(5HRC)。

虽然对硬度测定的准确性有商榷的地方,但是,从报出的数据来看,应当说,本次堆焊辊的硬度是满意的。

3.2 堆焊辊的使用寿命

将堆焊、加工好的R1轧辊送某热轧厂使用,前后使用6次,轧制吨位见表4。可以看出,第一次使用轧制吨数6 250 t,之后三次轧制依次减少。第五次对轧辊进行了热处理,500℃×10 h回火处理,因轧钢厂更换品种规格换下,轧辊仍可继续使用,本次轧制超过了5 005 t。堆焊轧辊使用6次的轧制吨位为21 855 t,已车削接近20 mm。按单边最大堆焊厚度50 mm计算,堆焊轧辊的总轧制吨位约55 000 t。

表4 堆焊R1轧辊使用情况表Table 4 The service condition of R1 overlaying roll

注:1)进行过500℃×10 h回火处理。在轧制到5 005 t时,因更换轧制品种将轧辊换下。

3.3 堆焊轧辊使用中发现的主要问题

在堆焊辊的使用过程中,对下线堆焊辊的外观进行了检查,见图6。检查发现:试用前三次,下线的主要原因以表面局部软点和表面局部磨损为主,表面焊道间磨损不显著。使用三次以后下线的堆焊辊,下线的原因则以焊道间磨损为主。这就是说,导致堆焊辊使用寿命短的主要原因是耐磨性能差和局部软点。

成片深磨损区表面凹坑焊道间深磨损表面不均匀磨损第一次下线第二次下线

表面深磨损沟配槽表面串状凹坑焊道间磨损沟槽表面磨损沟槽第三次下线第四次下线

表面成片深磨损区焊道间深磨损第五次下线图6 堆焊轧辊五次下线外观图Figure 6 The appearance of Overlaying welding roll after application

4 堆焊辊质量缺陷及形成原因

导致堆焊辊使用寿命较短的原因,主要是堆焊辊表面磨损严重,同时存在局部软点、局部磨损凹坑和沟槽、焊道间磨损沟槽。同时,焊丝的化学成分也存在重大疑点。

4.1 堆焊辊耐磨性差

说到底,决定工件耐磨性的主要因素是工件硬度和金属内是否存在硬质颗粒。本次试验共堆焊2支R1轧辊,哈焊所和A厂各堆焊一件轧辊。哈焊所堆焊辊的最高表面硬度是78HS,最低是68HS,相当于58HRC和51HRC。A厂堆焊辊的最高表面硬度是72HS,最低是66HS,相当于54HRC和49HRC。

虽然从哈焊所报出的YSD-R55(∅3.2 mm药芯焊丝)的化学成分中没有W,且V含量也较低(表2)。但我公司对堆焊辊实物进行的化学成分检测却证明焊丝含有大量W,且V含量很低。因此可以推断堆焊金属中没有足够的耐磨硬质颗粒,这是导致堆焊辊整体耐磨性差的主要原因。

4.2 局部软点

局部软点在使用过的堆焊辊表面表现为局部凹坑。它不是局部剧烈磨损的结果,而是局部表面整体凹陷的结果。它的实质是:在轧制时,轧辊表面承受巨大的压应力,如果超过堆焊层局部金属的屈服强度,这个局部区域就会整体下陷,形成局部凹坑。这里所说的局部金属屈服强度较低很可能是残余奥氏体集中部位。

4.3 局部深磨损

这里说的局部深磨损主要是指堆焊辊表面出现的成片深磨损区和深磨损沟槽。这些区域是堆焊层组织不均匀、硬度较低的部位。

4.4 焊道间磨损沟槽

焊道间磨损深,形成道道沟槽,整个辊面似“搓衣板”,造成这种状况的主要原因是堆焊预热温度低于堆焊合金的MS点。同时,焊接搭接量过小也是原因之一。

5 R1轧辊堆焊工艺改进建议

5.1 轧辊堆焊层焊丝和焊剂的选择

R1轧辊堆焊层的基本性能应该具有:高的热疲劳性能;高的耐磨性能;组织稳定性要好,焊接性能要好。

R1热轧辊承受巨大的疲劳应力,而且使用温度骤冷骤热,所以,堆焊层要具有高的热疲劳性能,这就要求堆焊层具有高的强韧性和组织稳定性。板条马氏体可以满足这个要求。板条马氏体的强度高、韧性好,它的形成温度较高,又具有高的回火稳定性。为达到这个目的,焊丝化学成分中的C含量必须小于0.3%;同时,必须含有足够高的Cr和相应含量的W、Mo,以保证堆焊层的淬透性和热稳定性。

R1热轧辊承受巨大的磨削应力,因此,堆焊层金属的耐磨性异常重要。要保证堆焊层的耐磨性,就必须要有高的硬度及弥散分布的耐磨硬质颗粒,二者缺一不可。如上所述,堆焊层得到板条马氏体,就可以得到比较理想的硬度。堆焊层中弥散分布的耐磨硬质颗粒以VC最好。因此,堆焊层焊丝的化学成分中必须含有适量的V。

Mn、Si可以改善焊丝的焊接性能,因此,焊丝的化学成分中必须含有适量的Si和Mn。

当然,好的焊丝必须配以合适的焊剂。应将药芯焊丝与焊剂进行优选和匹配。否则,不能保证堆焊金属的化学成分和力学性能。

5.2 热处理工艺

堆焊轧辊的回火,对保证堆焊辊的组织稳定性、进而对保证堆焊辊的使用性能都是非常重要的。课题组建议回火工艺采用600℃×4 h,炉冷。具体操作方法是:堆焊完毕的热轧辊冷却到100℃以下,再装入热处理炉内随炉升温,均热后再保温4 h,随炉冷却到100℃以下出炉。

[1] 许冷千,陆明,张海峰.二辊堆焊修复材料及工艺.工艺与新技术.2002,31(3):23.

[2] 聂斌英.热轧工作辊堆焊修复选材与工艺.机械工程材料.2004,28(7):43.