Pomini轧辊磨床独立测量系统与故障维修

2011-09-26胡学雄唐根新陈慧海

胡学雄 唐根新 陈慧海

(宝钢工业检测公司,上海200941)

403型、425型等Pomini数控轧辊磨床,适用于磨削冶金工业中轧机工作辊、支撑辊、卷取辊和平整辊等。

403型、425型 Pomini轧辊磨床是1台高性能CNC(计算机数字控制)磨床,是为不同辊型、高硬度的粗轧和精轧轧辊而设计的,可磨削带轴承座或不带轴承座的轧辊。该磨床床身由3个独立的机械部分组成:砂轮架床身、工件床身、测量臂床身。1个自动磨削循环包括磨削某一特定轧辊必需的所有操作变量。这些变量是:轧辊的转速、砂轮的线速度(m/s)和纵向走刀运动的速度以及进刀量等等。磨床各CNC轴、伺服系统和主轴根据参数执行自动磨削和测量轧辊。其中独立测量系统是Pomini磨床有别于其他轧辊磨床的一项专有技术,明显提升了该产品的市场竞争力。本文对该系统进行比较详细的介绍。

1 Pomini轧辊磨床独立测量系统介绍

轧辊磨床为外圆磨床的一种,为保证轧辊磨削精度配置在线测量系统已得到业界的一致认同。根据轧辊磨床测量设备的配备不同,一般可把国内外制造的带测量系统的轧辊磨床划分为两种:一种是测量装置与砂轮刀架为1个整体的磨床——测量装置安装在砂轮架上,与砂轮架一起运动,它的位置取决于砂轮架的位置;另一种是独立测量装置的磨床——测量装置与砂轮架分开,单独沿轧辊运动。

Pomini独立测量装置的磨床还可进一步划分为:①测量装置安装在磨床工件床身上,借用工件床身独立纵向运动(如宝钢五冷轧Pomini精轧磨床408型);②测量装置安装在独立床身上,自身纵向运动,可以避免磨削振动,高精度地测量轧辊(如宝钢1880热轧Pomini磨床403型)。测量装置在前面,还可以避免磨屑的污染和乳化液的喷射,这样测量装置可以长期保持清洁,降低了维护需求。但造价相对较高。下面主要介绍这种结构的测量系统。

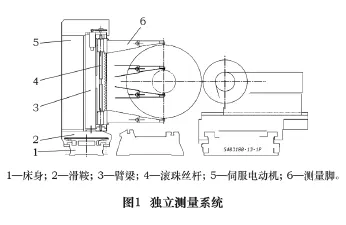

1.1 独立床身测量装置的主要部件

独立床身测量装置主要部件如图1和图2所示,为滑鞍、臂梁提供支撑的床身;为臂梁运动提供支撑的滑鞍;臂梁;驱动臂梁纵向运动的伺服电动机;转动臂梁的减速电动机;预加载的滚珠丝杆;提供2个测量脚同步相向运动的交流伺服电动机;通过十字扭力弹簧感应测量脚微量位移变化的位置传感器;安装在测量脚末端的2个保护限位;安装在测量脚前端用于接触轧辊的高硬度探头。

1.2 测量系统的测量原理

通过齿轮齿条传动滑鞍使测量装置沿着轧辊轴向移动。臂梁内有2根滚珠丝杆,由2台交流伺服电动机同步驱动上下测量脚相向运动,直至接触轧辊。测量脚用十字扭力弹簧为支点的杠杆原理传递轧辊测量数据给光栅位置传感器,进而通过数控系统演算获得测量结果。例如:通过上下测量脚内线性光栅(E轴和Q轴)的位置来获得轧辊的直径。驱动测量脚接触辊面,2个光栅的位置分别是0,然后进行测量,当2个光栅的位置和是4.5时,C轴停下来,读出它的位置。把滚珠丝杆移动量(C轴)的位置值加到2个光栅的信号均值上就是轧辊的直径。在CNC的“CYCLE DISPLAY”画面上显示计算出的轧辊直径。公式为:轧辊直径=C轴的位置+上测量臂的偏移量+下测量臂的偏移量。为了不和工件床身上工装附件碰撞,测量臂可以围绕平行于滚珠丝杆的轴转动90°。当装、卸工件或不用它的任何时候,可以自动进入停靠位置。

通过轧辊磨削程序的选择或机旁操作按钮的确认,独立测量装置能进行如下操作:①测量轧辊的直径;②测量轧辊的辊型(锥度等);③测量轧辊的偏心度和圆度。

1.3 测量臂系统的特点

(1)由于Pomini磨床测量装置可以单独纵向运动,不依赖砂轮架可单独进行测量。所以测量程序可以作为磨削循环程序的一独立部分,在磨削过程中可随时根据需要调用该功能。当连续磨削时,测量装置能实时测量和更新轧辊的辊型、圆度和直径数据。可以缩短轧辊磨削时间。

(2)由于轧辊涡流探伤设备安装在测量臂上,因此可实现边磨削边探伤,连续监控轧辊表面缺陷的磨削临界区,减少了磨削时间和磨削量。

(3)可以避免磨床的振动影响测量系统,更好地测量轧辊的几何尺寸和准确进行轧辊探伤。

(4)由于离磨削区域较远,避免了磨屑、乳化液的污染,减少了异常维护。

(5)上下垂直两点测量,可以配合砂轮自动趋近探头(线性接近开关)实现3点测量,确保轧辊校准中心定位更准确。

(6)为砂轮架运动提供了更多的空间,提高了砂轮头动作的效率。

2 独立测量系统的标定

带测量系统的机床一般为了确保测量的准确性,克服使用过程中产生的间隙、磨损,均需要对测量系统进行定期标定。Pomini轧辊磨床标定测量臂的过程如下:

(1)在测量臂0°位置处,有一专用的标定支架(分上、下标定块),两标定块可以用千分尺来定期校准并加以固定。另外,也可以在磨床上装载一根新辊(预知其轧辊尺寸与测量臂测得尺寸一致),用来校准轧辊中心;

(2)退开图2中的位置传感器1(确保在光栅和测量脚衔铁之间没有接触);

(3)手动操作驱动测量脚趋近标定盘或轧辊;

(4)用水平仪检查测量脚是否对正,否则用保护限位螺钉调整,直到2个测量脚同时接触标定盘或轧辊。可以用0.25 mm的薄垫片帮助调整;

(5)让两个光栅接触测量臂,直到它们的测量显示值为1 mm;

(6)在测量脚和标定盘(轧辊)之间插入一个10 mm的薄垫片,调整上调整螺栓来限制测量臂的运动不超过10 mm;

(7)减小垫片大约1 mm,调整下调整螺栓直到安全限位开关断开;

(8)手动移动薄垫片和测量臂,使其远离轧辊,运行1个NCK重置程序。NCK重置程序的步骤是:磨床处于急停状态,按 F10键,按“START-UP(开始启动)”键,NCK重新设置,然后用YES确认,轴的位置就被设定了。

(9)手动运动测量臂接触标定盘或轧辊,用CNC屏幕检查,测量臂是否工作正常。如果在屏幕上显示的E轴和Q轴位置相同,说明测量臂标定好了;如果两个轴的位置不同,调整保护限位螺钉,重复(8)和(9)。注意:有时,当测量臂远离标定盘或轧辊时,E轴和Q轴显示的位置不是零。如果发生这种情况,必须先运行NCK重置程序。

(10)定位测量装置在标定杆的位置处(测量装置停靠的地方),使两个测量脚相向运动至标定块处;

(11)计算在CNC屏幕SERVICE上显示E轴和Q轴的位置差,为了使它们的位置值相同,调整标定快位置直到E轴和Q轴的位置值相同;再将轧辊两端直径差值通过磨床Machine画面Caliper Preset Correction选项预置。如此值比较大,也可以通过修改相应MD来实现。当然最后也要进行NCK重置。

(12)重复(10)和(11),直到E轴和Q轴的位置相同(即轧辊直径差值<5 μm),通过(10)~(12)步,使标定的中心与轧辊的中心线水平相应,以便于下一步自动测量装置程序准确进行。

3 独立测量系统的故障维修案例

3.1 测量臂探头E、Q值超差故障

3.1.1 故障原因

超差门槛值设置过严,测量臂翻转频繁,测量脚受外力或机械间隙产生不同步,是引发该故障的主要原因。

3.1.2 解决方法

(1)针对超差门槛值设置过严采取的措施

由于磨削轧辊直径的大小变化较大,尤其是万能磨床,工装变化频繁,有时还需进行托轴承箱方式的磨削,可考虑略放大该值。一般可将1 mm放宽至1.5~2 mm。具体方法如下:

使用SIEMENS编程器进入840D HMI画面:F6 START UP—F1 MACHINE DATA—F10 User data—按画面右侧 Search—键入 MD_TAPERTHRESSHOLDF,回车确认。把 MD_TAPERTHRESHOLDFORMANREALIGN项数值由1改为1.5~2,回车确认。然后在SIEMENS界面上按重设按钮,让机床记住修改。最后在磨床JOG界面上重新人工E、Q轴寻参。

(2)针对上下测量脚不同步采取的措施

如上下测量脚受外力严重,必须进行机械恢复,甚至直接整体更换测量脚衔铁。一般测量脚受如此损伤,还需检查测量臂水平、垂直,检查扭力弹簧、光栅位置传感器、保护限位组件等部件的状态。重新进行测量系统的标定,恢复上下测量脚同步。

3.2 测量臂90°翻转B轴值超差故障

3.2.1 故障原因

测量臂90°翻转过程中测量臂梁整体受外力,使机械旋转偏离过大,是引发该故障的主要原因。

3.2.2 解决方法

对90°翻转B轴重新进行调整。

首先,机械上确认,B轴已经在真正的机械水平0°。接着,电气进入SIEMENS-HMI画面:

F6 START UP

F1 MACHINE DATA

F3 AXISM.D

按画面右侧Search,键入34100,回车确认。

找到B…34100[0]0,如果在90°位置,设定为-90;如果不在90°位置,则需调节悬臂底部挡块尺寸(小于90°缩小挡块尺寸,反之加大),然后在SIEMENS界面上按重设按钮,让机床记住修改。找到 B…34210[0]2改成1,然后在SIEMENS界面上按重设按钮,让机床记住修改;最后在机床JOG界面上重新人工B轴寻参。此时34210[0]1自动改成2。

4 结语

Pomini轧辊磨床的独立测量系统与其他轧辊磨床相比有着明显的特殊性。对该测量系统的分析,有利于广大维修人员了解它,用好它,使众多拥有Pomini轧辊磨床的厂家发挥出该机床的特点。