数控探头测量功能在数控加工中的应用

2011-09-26张宁健

张宁健

(中国电科集团第38所制造部精密加工分厂,安徽合肥230031)

1 原先制造工艺及问题

如图1:是一根长7 m左右的管型材,在管型材上要加工近100多条耦合槽,耦合槽的宽度及深度公差要求是±0.05 mm,加工精度要求比较高。

以往的加工工艺是在工件上标定X、Y、Z轴的零点,要想保证近100多条槽深度公差是很困难的。因为管型材是模具拉伸出来表面不加工,7 m长的管型材表面不平整而且无规律,经过钳工整形高低仍相差0.4 mm左右。在加工的时候不可能标定近100个Z坐标,每加工一条槽就要修改一次程序,没效率不说也容易出错。所以当时我们的工艺是将槽的深度不加工到位,根据工件的变形量留0.5 mm左右的余量给钳工锉修,一位钳工师傅利用专用工具,一天只能锉修出一根工件,费时费力效率非常低,工件的精度、粗糙度也不好,严重影响了生产计划。为了解决这种状况,我们采用数控探头在线检测功能和数控宏程序数值补偿加工功能,彻底解决了该工件的加工瓶颈问题。

2 如何实现数控探头在线检测

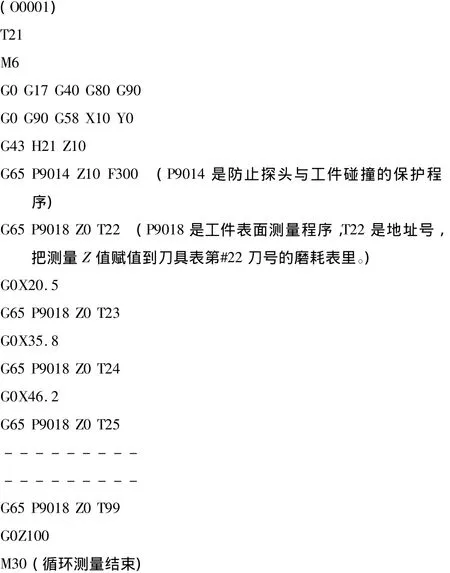

通过在线检测程序的执行,就可以得到相对每条槽Z零点坐标的数据差值,这些数据值被保存在刀具表的磨耗表里。有了这些数据差值,就可以在加工程序进行数值补偿,通过数值补偿保证每条槽的深度达到5±0.05 mm的要求。

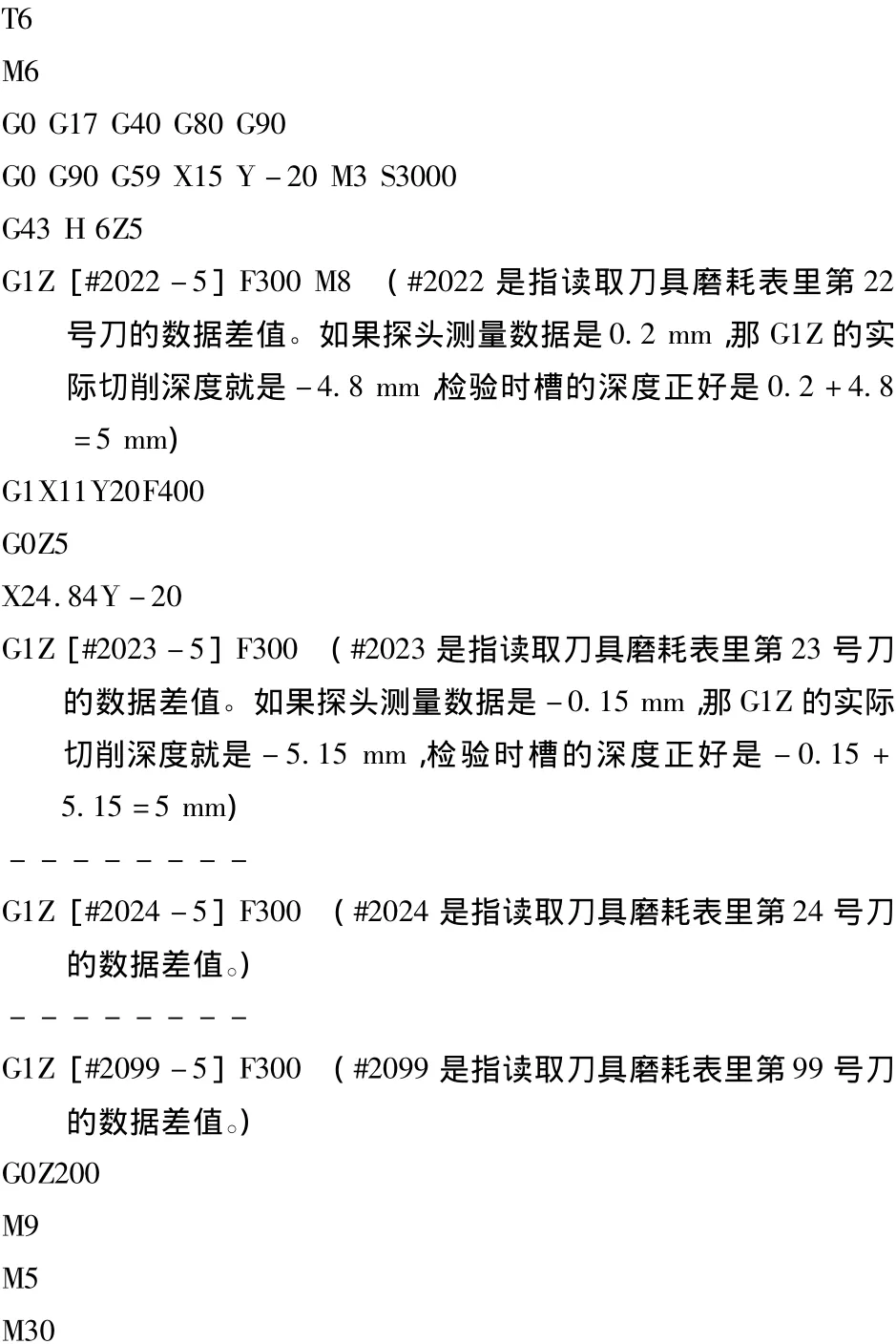

3 宏程序实现数值补偿加工

首先根据每条槽的坐标位置,编写X、Y各加工坐标点,再利用宏指令读取刀具表磨耗表里的数据差值,相对应每条槽的Z坐标值实现精确补偿,保证Z轴方向达到5±0.05 mm精度要求。程序如下:

4 结语

通过数控探头在线检测功能和数控宏程序数值补偿加工程序的实施,不仅保证工件的加工精度,而且生产效率也大幅度提高,由原先每天只能生产出1件合格的产品,提升到每天生产出6件合格的产品,缩短了制造周期和成本。

[1]胡学雄,李振刚.数控轧辊磨床测量臂探头数据超差分析[J].设备管理与维修,2009(5).

[2]蒋颖江.RENISHAN探头在柔性制造系统中的应用[J].机床,1991(6):14-17.