等离子体处理涤纶织物的拒水拒油整理效果分析

2011-09-25李淳,欧凌

李 淳, 欧 凌

( 大连工业大学 纺织轻工学院, 辽宁 大连 116034 )

0 引 言

纺织品拒水拒油整理是一种功能性后整理,其整理效果是使织物不能被水和油所润湿,并产生一定的抗污性。对织物进行拒水拒油整理后,可增加产品的附加值,减少其洗涤次数,并延长其使用寿命。

纤维的特性、织物组织结构、织物表面状态等直接影响到织物的拒水拒油功能。纺织品的拒水拒油整理多以有机氟整理剂为主[1],一般的整理工艺是用浸轧工艺将整理剂分布在织物表面或纱线间的空隙中,在焙烘过程中有机氟整理剂成膜状,达到改变织物的表面状态的目的,经整理后的织物表面变得光滑,表面张力降低,具有良好的拒水拒油性能[2]。

等离子体是一种清洁整理技术,用等离子体照射涤纶织物,等离子体中的电子、原子、离子等对织物表面进行刻蚀,并在其表面形成自由基。由于等离子表面处理仅涉及50~100 nm处,因此对织物原有的物理机械性能基本无影响[3]。作者对采用传统拒水拒油整理的织物与等离子体处理后拒水拒油整理的织物进行对比分析,并对其处理效果及耐久性进行了比较。

1 试 验

1.1 材料及仪器

涤纶织物,YDFS-100含氟织物整理剂,上海远东氟材料有限公司提供;电热鼓风干燥箱CS10123E 型;低温等离子体改性试验仪,上海纺织科学研究院与大连工业大学联合研制;家用双缸洗衣机;电子天平;小轧车。

1.2 方 法

根据所使用整理剂说明书,确定两种工艺:A为一般的整理方法,B为等离子体照射后的整理方法。

工艺A:织物浸渍整理剂(质量浓度为20、25、30、35、40 g/L,浴比为1∶50)→二浸二轧(轧液率75%)→烘干(100 ℃)→焙烘(150 ℃,2 min)

工艺B:等离子体处理(50 V,1.4 kHz,40 s)→织物浸渍整理剂(20、25、30、35、40 g/L)→二浸二轧(轧液率75%)→烘干(100 ℃)→焙烘(150 ℃,2 min)

1.3 拒水拒油效果测试

拒水效果测试按3M-Ⅱ—1988标准进行;拒油效果测试按AATCC2118—1987标准进行。

1.4 耐洗性能测试

织物用2 g/L皂粉,1∶30浴比在家用洗衣机中标准档下,常温洗涤25 min后脱水,再注入清水洗2 min,甩干,在80 ℃条件下烘30 min。此法一次洗涤相当于日本工业标准JISO212—103或国内FJ-54P—1985纺织部颁标准洗5次,分别洗涤不同次数后,再测其拒水拒油的效果[4]。

2 结果与讨论

2.1 两种工艺整理结果

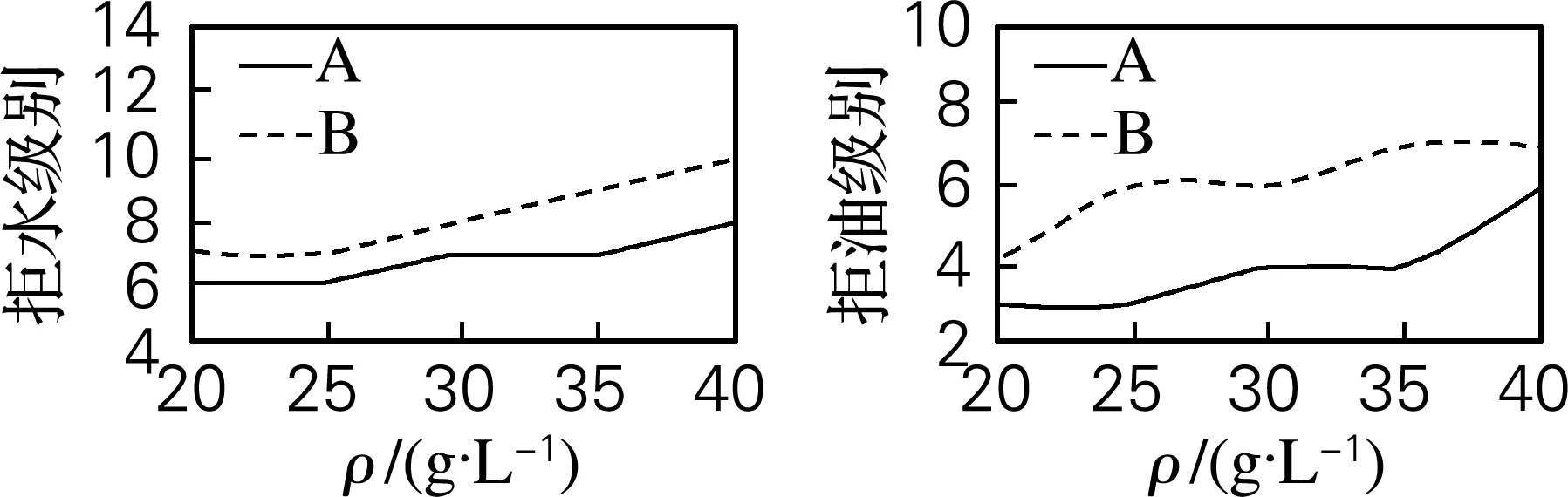

由图1知,随整理剂质量浓度增加,其拒水拒油效果都随之增加,但是在同样的条件下,等离子体处理过的织物的效果优于传统整理方法。这说明,等离子体处理时对纤维表面进行刻蚀,使织物表面变得粗糙,增加了其比表面积,同时在织物上产生自由基,增加了整理剂与织物的亲和力,从而增加了拒水拒油效果。

图1 两种工艺拒水拒油性能比较

Fig.1 Two processes comparison of water and oil repellent properties

2.2 优化工艺设计与分析

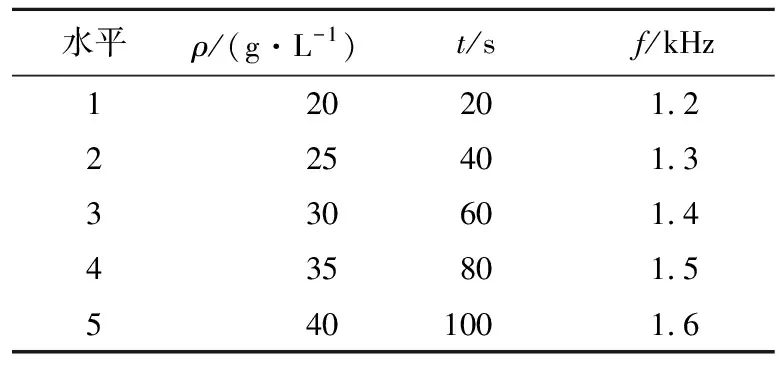

对工艺B进行优化设计。影响试验结果因子有极板间距、等离子处理时间、等离子体处理频率与电压、焙烘温度、焙烘时间。极板间距越小,等离子体照射越均匀,为了减小试验误差,固定极板间距为3 mm;根据所使用整理剂说明书,选择焙烘温度150 ℃,时间2 min。确定试验因子为整理剂质量浓度、等离子体处理时间、等离子体处理频率,选取5水平3因子正交试验表为优化分析表,对工艺B进行优化设计。得到因子水平表,如表1所示;根据表1设计正交试验表,如表2所示。

表1 因子水平表

表2 涤纶织物拒水拒油整理正交试验表

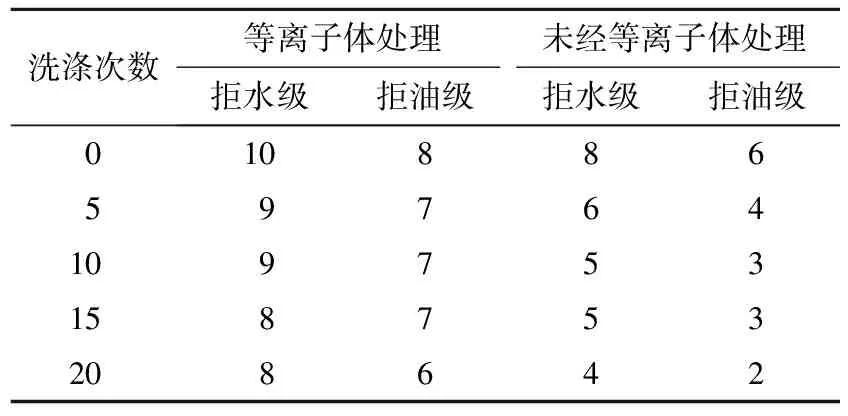

根据正交试验数据,分别计算拒水拒油极差,结果如表3所示。

表3 拒水拒油极差分析表

极差的大小,反映了因素水平变化时试样指标的变化幅度。因此,某因素的极差越大,说明该因素对试样指标的影响越大,它就越重要。由极差R(j)可明显看出,整理剂质量浓度对试验结果的影响较大。另外,处理时间、处理频率的极差较小,对试验结果的影响不大。

分析比较得出拒水拒油整理最佳工艺条件为整理剂质量浓度40 g/L、处理时间80 s、处理频率1.3 kHz时,拒水拒油效果最好。用最佳工艺处理的织物拒水等级为10 级,拒油等级为8 级。

2.2.1 整理剂质量浓度的影响

由图2可知,随着整理剂质量浓度的增加,织物的拒水拒油效果增加,当整理剂质量浓度达到40 g/L时,拒水级均可达到最高级10级。这时有机氟整理剂在织物表面形成一层低张力的拒水拒油膜,整理剂质量浓度越高,织物表面的有机氟含量越高,其分子堆积越紧密,从而拒水拒油效果增强。

图2 整理剂质量浓度对拒水拒油性能的影响

Fig.2 The effects of finishing agents concentration of water and oil repellent properties

2.2.2 等离子体处理时间和处理频率对拒水拒油性的影响

由图3可以看出,处理时间和处理频率对拒水拒油的影响不大,拒水等级在等离子体处理40和80 s时达到峰值,拒油等级在等离子体处理80 s时达到最大值。而等离子体处理频率在1.3 kHz时,处理效果最佳。

图3 等离子处理条件对拒水拒油性能的影响

Fig.3 The effects of plasma treatment condition of water and oil repellent properties

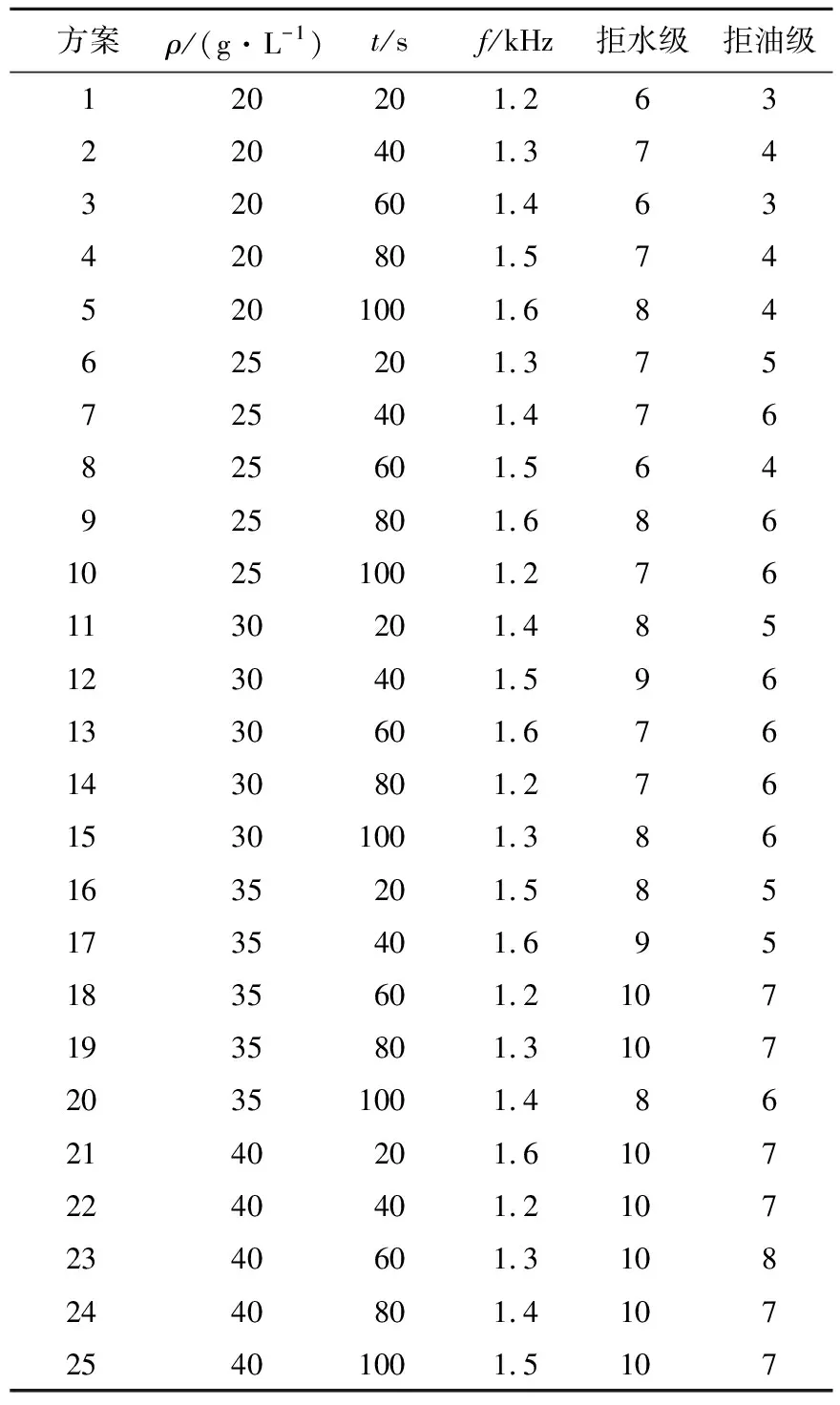

3 耐洗性能测试

按最佳工艺条件,整理剂质量浓度40 g/L、处理时间80 s、处理频率1.3 kHz,处理涤纶织物,分别洗涤5、10、15、20次后,测试其拒水拒油效果,结果如表4所示。

表4 耐洗性测试

由表4可以看出,在同样的拒水拒油整理条件下,经等离子体照射过的织物的拒水拒油性明显优于普通整理,织物经拒水拒油整理后,其拒水拒油效果随着洗涤次数的增加而降低。经5次水洗后,等离子体处理后的织物拒水拒油级均降低1级,下降幅度低于普通整理后织的织物,经20次水洗后,等离子体照射后的织物拒水级为8级,拒油级为6级,仍具有非常好的拒水拒油效果,而普通整理方法处理的织物拒水拒油效果下降较大,拒水级为4级,拒油级仅达到2级,拒水拒油效果不理想。由此可以看出,织物用等离子体照射后,再对其进行拒水拒油整理,有利于提高其整理效果,并且其整理的耐久性也大大提高。

4 透气性能测试

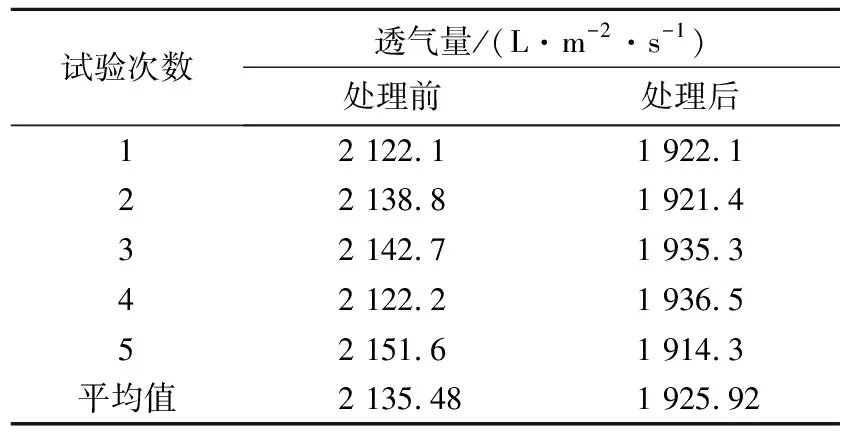

对按最佳工艺整理后的织物进行了透气性能的研究,并与整理前织物性能进行了比较,结果列于表5中。

表5 透气性测试

由表5可以看出,涤纶织物处理前透气量的平均值为2 135.48 L/(m2·s),经过拒水拒油最优工艺整理后,试样的透气量平均值为1 925.92 L/(m2·s),与原织物相比下降了约9.81%。主要是因为拒水拒油整理剂经过整理后形成一层薄膜,包覆在纤维的表面,使得织物纤维之间的空隙有所减小,因此整理后的织物透气量略有下降,但是对织物性能影响不大,整理后的织物仍保持原有的透气性。由此可看出,拒水拒油整理后基本不影响织物的服用舒适性。

5 结 论

试验结果表明,织物经等离子体处理后,再对其进行拒水拒油整理,可以使织物具有更佳的拒水拒油性能。

对等离子体处理时间、频率及整理剂质量浓度3个试验条件进行优化设计,通过正交试验,确定最佳工艺条件为整理剂质量浓度40 g/L,处理时间80 s,处理频率1.3 kHz 时,拒水拒油效果最好。用最佳工艺处理织物的拒水等级为10级,拒油等级为8级。

用最佳工艺对织物进行拒水拒油整理,然后进行耐洗性测试和透气性测试。测试结果表明,经20次水洗后,织物的拒水级和拒油级分别达到8级和6级,仍然保持良好的拒水拒油性能。另外,织物用最佳工艺处理后,其透气性能有所下降,但是下降幅度不大,不影响织物服用舒适性。

[1] 曾毓华. 氟碳表面活性剂[M]. 北京:化学工业出版社, 2001:212-217.

[2] 杭伟明,朱亚伟. 涤纶织物的拒水拒油整理[J]. 纺织学报, 2007, 28(9):72-75.

[3] 王成群,王琛,贺云云. 低温等离子体技术及其对纤维表面改性的研究进展[J]. 印染助剂, 2007, 24(9):7-11.

[4] 冯爱芬,张永久. 纯毛绒线的拒水拒油多功能整理[J]. 毛纺科技, 2006(4):13-15.