含磷苯丙乳液的合成

2011-09-25赵妮,刘国军,张桂霞,刘素花,庞书良

赵 妮, 刘 国 军, 张 桂 霞, 刘 素 花, 庞 书 良

( 大连工业大学 化工与材料学院, 辽宁 大连 116034 )

0 引 言

苯丙乳液是苯乙烯和丙烯酸酯类单体的共聚乳液,有良好的耐热性、耐候性、耐腐蚀性、耐沾污性,且具有较高的性价比。它广泛应用于建筑涂料、金属表面乳胶涂料、地面涂料、纸张黏合剂、胶黏剂、皮革涂饰及油墨等方面。目前市场上用于防腐涂料的苯丙乳液,存在致密性差、水蒸气和氧气的透过率高、最低成膜温度偏高、流变性较难调节、成膜物中的离子数较多、形成大腐蚀电流的机会多等缺点。因此,开发防腐涂料用苯丙乳液成为研究的热点[1-3]。

目前用于防腐涂料的苯丙乳液的改性主要从以下两个方面进行:一是引入一些功能型的单体对苯丙乳液进行改性,得到高性能的共聚乳液;二是采用新的乳液聚合方法来改善苯丙乳液的性能[2]。本文是将这两个方面相互结合,来提高苯丙乳液的性能,以苯乙烯(St)和丙烯酸丁酯(BA)为共聚单体,以丙烯酸(AA)为功能单体,同时引入具有抗闪蚀和防锈性能的磷酸酯功能单体,合成了带磷酸酯基团苯丙乳液。研究了乳化剂配比、官能团单体比例及用量对乳液及涂膜性能的影响。

1 实 验

1.1 主要原材料

甲基丙烯酸甲酯(MMA)、苯乙烯(St)、丙烯酸丁酯(BA)、丙烯酸(AA)、丙烯腈(AN)等均为工业品,未经纯化直接使用;含磷功能性单体Y,市售;十二烷基硫酸钠(SDS)、乳化剂A、乳化剂W等为化学纯,均为市售;辛基酚聚氧乙烯醚OP-10,天津市科密欧化学试剂开发中心;过硫酸铵、碳酸氢钠(NaHCO3)、氨水等均为工业品,未经纯化处理;去离子水,自制。

1.2 合成方法

单体预乳化:在三口烧瓶中加入定量的水、乳化剂,搅拌溶解后,加入定量的单体混合液,高速搅拌20~30 min,制得悬浮稳定的预乳液。

乳液聚合:把定量的水、乳化剂、pH缓冲剂、部分单体预乳液加入三口烧瓶中,搅拌下缓慢升温至60 ℃,加入引发剂溶液,升至75 ℃,保温10 min。滴加剩余的单体预乳液,并适时补加引发剂溶液,4 h滴完,在75 ℃保温熟化1 h后,再升温至85 ℃保温熟化1 h,将体系降温至50~60 °C时进行氨化,调节pH值7~8,过滤出料,得到乳白略带蓝光的乳液。

1.3 性能测试

1.3.1 凝聚率的测定

仔细收集滤网、瓶壁及搅拌器上的凝聚物,120 ℃干燥恒重,凝聚物占不挥发分的质量分数即为凝胶率。用凝聚率来表征乳液的聚合稳定性。

1.3.2 乳液固含量测定

按照GB 1725—1979标准测试。

1.3.3 转化率

按照GB 2793—1995标准测定固体质量分数,用干物法测定转化率。用转化率来表征单体的反应程度。

1.3.4 最低成膜膜温度(MFFT)的测定

QMB型最低成膜温度测定仪,将乳液均匀涂在梯度板上,乳液慢慢干燥后将在梯度板上呈现一清晰分界线,高温一侧形成透明薄膜,低温一侧则出现龟裂或粉化,分界线所对应的温度即为乳液的最低成膜温度。

1.3.5 黏度的测定

NDJ-1型旋转黏度计测定,选用3号转子,50 r/min,(25±1)℃。

1.3.6 耐水性测试

吸水率按GB 1738—1979标准测定,用吸水率来表征涂膜的耐水性。

1.3.7 耐盐水性

参考GB 10834—1989,将制得的乳液涂覆在处理过的马口铁片上,厚度为40~50 μm,放入60 ℃烘箱,72 h后取出,用松香与石蜡以质量比1∶1比例封边后,放入3%的NaCl溶液中浸泡,定期观察乳胶膜表面状况及马口铁片表面是否有锈点。用耐盐水性来表征涂膜的防锈性。

1.3.8 附着力

涂膜的附着力按GB 1720—1979标准 (划圈法),用GFD型漆膜附着力试验仪测试。

1.3.9 耐闪锈

将乳液涂覆在马口铁上,室温干燥,目测涂膜干燥过程中有无闪锈。

1.3.10 硬 度

将制得的乳液涂在处理过的马口铁片上,在60 ℃的恒温干燥箱中干燥,然后参照GB/T 6739—1996,用QHQ型涂膜铅笔划痕硬度仪测试。

2 结果与讨论

2.1 乳化剂的影响

2.1.1 乳化剂种类的影响

分别选择阴离子型乳化剂W、乳化剂A、乳化剂SDS与非离子型乳化剂OP-10配合使用,由此来确定阴离子乳化剂的类型。复合体系乳化剂对乳液性能产生的影响如表1所示。由表1可以看出,阴离子型乳化剂W与非离子型OP-10的配合体系在乳液稳定性、耐盐水性等方面优于A/OP-10、SDS/OP-10,这是由于阴离子乳化剂W为磷酸酯,磷酸酯是一类很重要的表面活性剂,具有良好抗静电性、乳化性和防锈性[4-5],它能显著提高漆膜的附着力以及乳液的稳定性,从而提高漆膜的防锈性。综上所述,本实验选择阴离子型乳化剂W与非离子型OP-10复合。

表1 乳化剂配合体系的影响

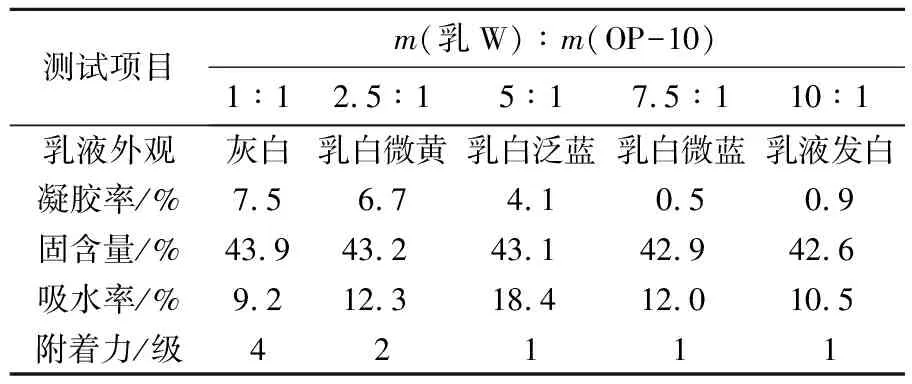

2.1.2 阴/非离子乳化剂配合比对乳液性能的影响

固定乳化剂用量不变(单体总量的2.5%),通过改变乳化剂配比来考察其影响,结果见表2。

表2 阴/非离子乳化剂配合比对乳液性能的影响

从表2可知,随着复合乳化剂中阴离子乳化剂W的增加,乳液的凝聚率降低,附着力显著增加,吸水率先增加后降低。这是因为乳化剂W是磷酸酯,能与金属基材形成磷化膜,显著提高了乳液对基材的附着力,附着力的提高可防止涂膜脱落,涂膜的吸水率降低。因此,本实验确定阴离子乳化剂与非离子乳化剂的配比为7.5∶1。

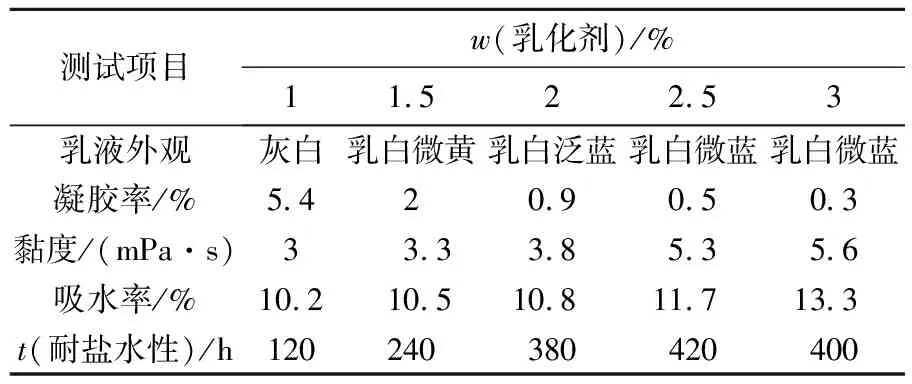

2.1.3 乳化剂用量的影响

由表3可以看出随着乳化剂用量的增大,聚合稳定性提高,凝胶率减小,乳液的黏度逐渐增大,但同时涂膜的吸水率增大,涂膜的耐水性下降。涂膜的耐盐水性则先增强后降低,当乳化剂增大到2.5%时,涂膜的耐盐水性最佳,综合考虑最佳的乳化剂质量分数为2.5%。

表3 乳化剂用量的影响

2.2 引发剂用量的影响

由表4可以看出,随着引发剂用量的增加,乳液外观变好,凝胶率和黏度先增加后降低,单体转化率逐渐增大,这是由于自由基形成太快,形成的胶束多,乳液聚合速率加快,聚合稳定性变差,凝胶增多,乳液固含量降低,乳液黏度降低。同时引发剂过硫酸铵也是一种电解质,乳液成膜后,电解质含量过高,涂膜的防锈性能变差。综合考虑最佳的引发剂用量为0.6%。

表4 引发剂用量的影响

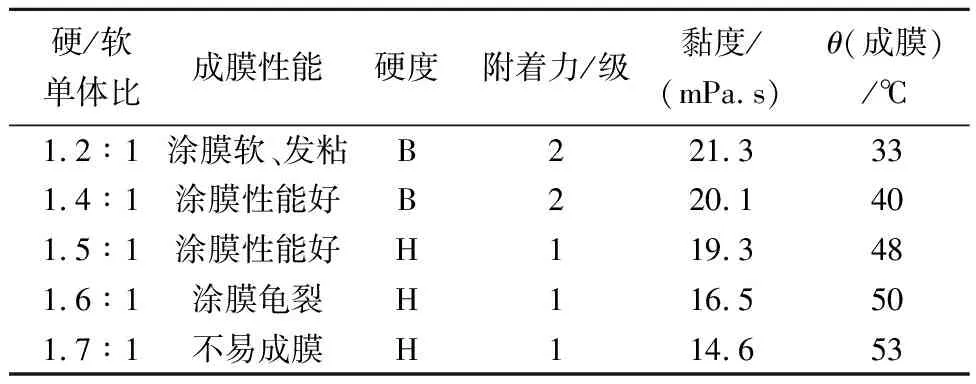

2.3 软硬单体比对乳液性能的影响

硬单体苯乙烯、丙烯腈,赋予乳液较高的成膜温度和较高的内聚力,使涂膜有一定的光泽和硬度;软单体丙烯酸丁酯赋予了涂膜一定的柔韧性,使乳液的成膜温度降低,能在较低温度下有良好的使用性。不同的硬/软单体比对涂膜性能的影响见表5。由表5可知,随着硬/软单体配比增大,成膜温度增大,乳液黏度降低,涂膜表面硬度增大,涂膜缺少柔韧性变脆,室温下难以成膜。其原因是,硬/软单体配比增大,涂层的玻璃化温度随之增大,聚合物自身的内聚力增大,对外表现为黏度降低。相反硬/软单体配比较小时,所形成的涂膜附着力低,涂层表面极易被划伤和污染。为了得到涂膜性能好、附着力好且成膜温度低的乳液,硬/软单体质量比为1.5∶1时较为合适。

表5 硬/软单体配比的影响

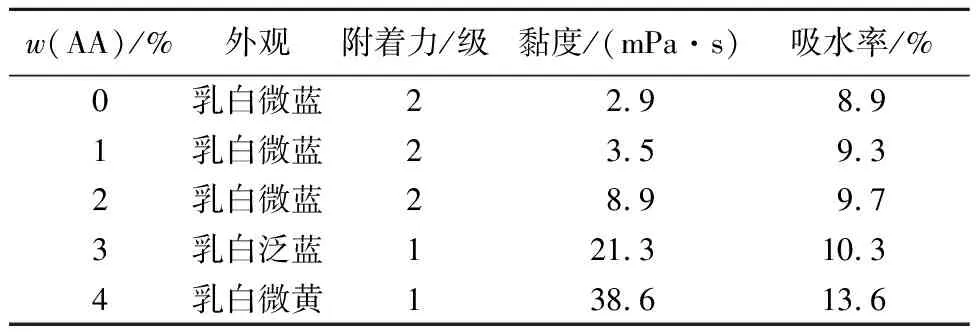

2.4 功能单体(AA)对乳液性能的影响

功能单体加入的作用在于其能有效改善聚合物的相关性能,赋予聚合物更优异的性能。本文在其他条件不变的情况下,改变AA的添加量,考察其对乳液性能的影响,结果如表6。

表6 丙烯酸用量的影响

由表6可知,随着丙烯酸用量的增加,乳液的黏度增加,涂膜的附着力、吸水率增加。这是由于乳胶粒表面羧基增加,与自由水之间相互作用增强,致使体系黏度上升,而羧基与金属表面的键合作用使涂膜附着力增强;另外,由于丙烯酸是强亲水性的单体,在聚合中易发生水相聚合,随着丙烯酸用量的增加,涂膜的吸水率增加,使形成的胶膜耐水性下降,所以丙烯酸用量不宜过多。由表6可知,在丙烯酸用量为3%时附着力较好,黏度、吸水率适中。故丙烯酸用量为3%最为合适。

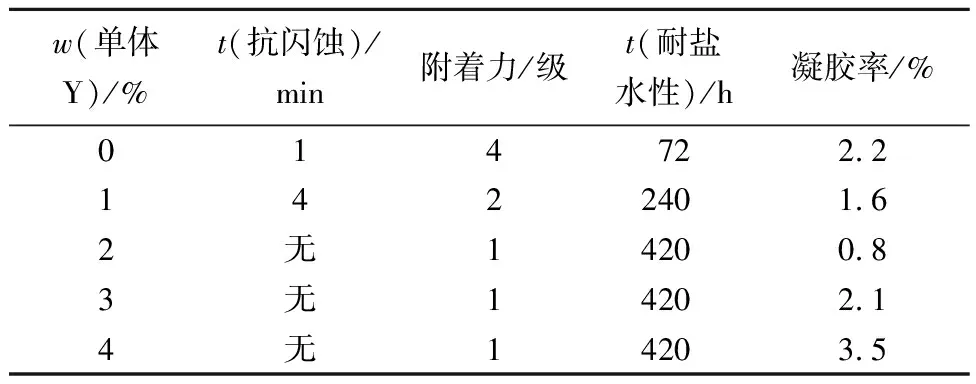

2.5 含磷单体Y质量分数对乳液性能的影响

由表7可以看出,随着磷酸酯单体Y质量分数增大,凝聚率下降,聚合稳定性提高,但磷酸酯单体Y质量分数增加到2%后,凝聚率急剧上升,这是因为磷酸酯单体中含有较长的碳链,增加了乳胶粒子凝聚的空间障碍;同时,磷酸酯单体本身就是良好的乳化剂,使乳液聚合的稳定性增加。但磷酸酯单体用量过多,体系的pH下降,使乳化的效果下降,产生大量凝胶和渣粒[6]。

表7 单体Y质量分数对乳液性能的影响

随着单体Y质量分数的增加,涂膜的附着力提高,当单体Y的质量分数提高到2%,涂膜的附着力由4级提高到1级,涂膜的耐盐水性也明显提高。这是由于磷酸单酯可以与金属基材表面发生反应生成磷酸金属盐,成为磷化膜的主要成分之一,还可以进一步以共价键的形式将磷酸酯牢固地连接到基材上,这样聚合在乳液中的磷酸酯功能单体成为聚合物涂膜与金属基材之间的桥梁,紧密联系两者,大大地提高了涂膜的附着力,附着力的提高可防止涂膜脱落,从而提高涂膜的防锈性[7-8]。

随着磷酸酯单体用量的增加,抗闪蚀的时间有所延长,当增加到2%时,完全没有闪蚀现象。这是由于磷酸酯单体与金属基材之间形成了完整致密的磷酸盐保护膜,从而对闪蚀有阻碍作用,抑制了闪蚀的情况的发生。

3 结 论

以阴离子乳化剂W和非离子乳化剂OP-10复配为乳化体系,当引发剂用量占单体的总量为0.6%,乳化剂用量为2.0%、m(阴离子型乳化剂)∶m(非离子型乳化剂)= 7.5∶1,丙烯酸功能单体用量为3%,磷酸酯功能单体用量为2%时,所制得的功能乳液及其涂膜有较好的综合性能。该乳液的涂膜在3%的盐水中浸泡时间超过了420 h。

[1] 刘平平,程江,文秀芳. 水性防腐涂料用苯丙乳液的研究进展[J]. 涂料工业, 2005, 35(7):53-56.

[2] 刘都宝,鲍俊杰,纪学顺.国内苯丙乳液改性的研究进展情况[J]. 中国涂料, 2007, 22(3):36-38.

[3] 高献英,田秋平,李中华. 苯丙乳液改性的研究进展[J]. 现代涂料与涂装, 2007, 10(3):21-24.

[4] 张天胜. 表面活性剂应用技术[M]. 北京:化学工业出版社, 2001:17-18.

[5] 吕会田,陈存社. 磷酸酯盐型表面活性剂概述[J]. 日用化学工业, 2005, 35(3):174-178.

[6] 李焕,周铭,陈斌,等. 磷酸酯改性羟基丙烯酸乳液合成与耐腐蚀性研究[J]. 涂料工业, 2009, 39(1):14-19.

[7] KOWALONEK J, SUCHOCKA-GATAS K. Surface properties of ionomers based on styrene-b-acrylic acid copolymers obtained by copolymerization in emulsion [J]. Applied Surface Science, 2009, 255(22):9159-9165

[8] 陈能昌,梁亮,谭卓华,等. 磷酸丙烯酸酯共聚改性苯丙乳液的研究[J]. 涂料工业, 2008, 38(9):30-32.