哈氏合金B3工艺管道的焊接

2011-09-24鲍广东

鲍广东

中国化学工程第三建设有限公司 安徽淮南 232000

哈氏合金B3工艺管道的焊接

鲍广东

中国化学工程第三建设有限公司 安徽淮南 232000

1 哈氏合金B3简介

在江苏张家港一德资项目中,我公司遇到哈氏合金B3工艺管道的安装施工,其管道内介质为沸腾状高浓度的盐酸。由于哈氏合金B3合金管道是一种新材料,在国内没有成熟的焊接工艺和较为完整的施工经验。我们查阅了大量资料,做了焊接工艺评定,对焊接人员进行了培训,最后地顺利地完成了该项目的施工。

哈氏合金B3(以下简称B3合金)是哈氏合金系列产品的一个品种,哈氏合金属于镍基合金,英文名称为Hastelloy,是美国Haynes International Inc公司的一个商标,哈氏合金主要可分为 B、C、D、G、N、X、HR 等系列,均以耐腐蚀、抗高温或同时具备以上两种特性为主要特点的材料。其中B系列合金是镍钼合金,主要针对还原环境,其中B3合金是二十世纪九十年代开发出来产品,针对先前开发的哈氏合金B2的弱点,在化学成分做了调整,它的热稳定性、耐腐蚀性比哈氏合金B2有了大幅度地提高。

B3合金的标准化学成分,重量百分比如下[1]:

在室温下B3合金的密度是9.22×103kg/m3,比钢铁的密度稍大;B3合金的熔化温度区间为1370~1418℃。

B3合金对于任何温度和浓度的盐酸都有极好的抗腐蚀性,凡使用盐酸介质场合,B3合金管道及容器均可适用。同时它对于硫酸、乙酸、蚁酸、磷酸及其它不具有氧化性的介质也具有良好的抗腐蚀性,而且它的热稳定性非常良好。B3合金对点腐蚀、应力腐蚀开裂、刀状腐蚀和焊接的热影响区的腐蚀等均有很高的抵抗能力。

2 哈氏合金B3的焊接特性

B3合金和其它镍基合金一样,熔化后很粘。这与镍金属本身特性,即导热系数大、固液相温度区间小、液态金属黏度大、流动性差有关[2]。B3合金熔化区间是1370~1418℃,比较小,液态焊缝金属流动性差,不容易流动和润湿侧边,需要小心操作电弧和焊材。另外由于焊接金属的“粘性”,B3合金要比典型的碳钢和不锈钢难焊透,由于这种“低穿透”的特性,增大了熔融不完全的可能性。

3 哈氏合金B3焊接工艺评定

3.1 焊材的选择

由于B3合金材料开发较晚,引进我国还是近几年的事,我国的相关规范上有一些哈氏合金焊材的标准,还没有B3合金焊材的标准和介绍。

我们查阅了美国焊接协会规范AWS中有两个关于B3合金焊接材料的标准[3.4],采用的焊条和焊丝分别是:

Hanyes Internatioal可以提供的直焊丝规格如下[5]:

直焊丝 1.6mm(0.062in),2.4mm(0.094in),3.2mm(0.125in)

3.2 母材和焊接位置的选择

我们现场截取一段Φ114.3×2.4mm管道,600mm长,作为评定的母材,采用坡口对接焊缝试件,具有“覆盖性”较好地45°固定向上焊(6G)位置[6]。

3.3 焊接坡口的设计

对B3合金的对焊坡口,宜采用“大坡口”,本实验用母材较薄,未做坡口处理,根部间距为2mm。

3.4 焊接方法

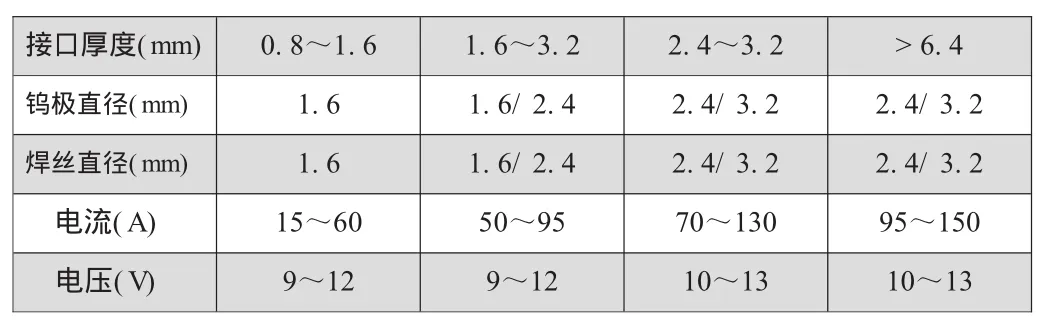

我们采用的是手工钨极气体保护弧焊(GTAW),焊机电源配备高频启动,为了提高电弧的稳定性,在工件上形成窄而深的熔池,来尽量减弱焊接B3合金的“粘性”,电极极性是直流正接(DCEN)。钨极直径为1.6/2.4mm,电流为50~95A,电压为9~12V。焊接实验在室内,温度为8℃,湿度为60%,熔敷焊缝厚度为3mm,层间温度为60~80℃。

3.5 保护气体

手工GTAW焊接B3合金时选用焊接级99.996%或以上的高纯氩气,当采用全氩气保护时氩气流速约为11.8~14.2L/min;采用氩氢混合保护气体时,氢气的含量要控制在15%以下,可提高电弧的温度,增加熔透能力,提高焊接速度,防止咬边,另外,氢气具有还原作用,可防止CO气孔的形成,也非常适合焊接B3合金管道,但考虑氢氩混合保护气体的使用成本很高,我们采用的是全氩气保护气。

3.6 射线探伤

焊接完成后,按照GB3323-2005《金属熔化焊焊接接头射线照相》,对试验B3合金管道环缝采用双壁单影透照法进行X射线探伤,定区选取缺陷最严重的10×10mm的部位,没有发现裂纹、未熔合、未焊透等缺陷,但X光片最大圆形缺陷点数为3个,可以评为II级合格[7]。

3.7 弯曲及拉伸试验

X射线探伤合格后,按照GB/T 2651-2008《焊接接头拉伸试验方法》,并参照GB/T228-2002《金属材料室温拉伸试验方法》对B3合金焊接接头进行了拉伸试验,按照GB232-1999《金属材料弯曲试验方法》,并参照ASME第IX卷标准对B3合金焊接接头进行了弯曲试验。

弯曲试验用的试验分为四组,分别为面弯两组,背弯两组。弯曲试验试样长度为152mm,宽度为38mm,弯曲直径均为试件B3合金管道厚度的四倍,即9.6mm,接头处按照ASME标准进行了打磨处理。实验报告如下表,可见实验结果达到了要求。

4 现场B3合金工艺管道施工注意事项

4.1 B3合金的切割和打磨

焊接区域的准备对焊接抗腐蚀镍基合金来说非常重要,B3合金也是一样。B3合金可以使用等离子切割/刨,机加工,打磨等方法,一定要在焊接前把切割的边界区域清理干净,达到光亮程度,打磨时应采用专用的有一定导热性的80粒度碳化硅磨片砂轮,也可采用打磨奥氏体不锈钢的专用增强树脂砂轮进行打磨,以提高清理的质量和效率。

除了焊接角坡口,在焊接区域上表面和下表面(正面和根部)都要用磨片砂轮磨出25mm宽度的金属光泽区域,对B3合金管道来说,需要角向磨光机和内磨头来打磨管道焊接区域的内表面。如果表面的锈垢不除去,焊接金属就会和锈垢连在一起造成母材底部开裂,焊接和相邻区域在焊接之前必须彻底清洁。

4.2 B3合金的焊口清理

所有的油脂,粉笔印,机加工溶液,腐蚀产品,颜料,锈垢,探伤染料及其它杂物都必须被彻底清除。焊缝每侧清理区域向外延伸50mm,包括钝边和坡口。

B3合金焊口区域按照被清理物质的种类可以采用不同的清理方法。车间污物、油脂可用蒸汽脱脂或用丙酮及其他溶液去除;对于不溶于脱脂剂的漆和其它杂物,可用氯甲烷、碱等合成剂清洗,标志墨水一般用甲醇清洗。由于毒性因素,应尽量不用四氯化碳和二氯乙烷清洗,被压入焊件表面的杂质,可用磨削、喷丸或盐酸溶液(10%体积比)清洗并用清水洗净。

4.3 焊接要点

由于B3合金熔化区间小,液态金属流动性差,“低穿透”等特点,需要采用小线能量、快速焊,适当稍稍增大电流来增加熔深,解决熔池“粘性”问题,同时,通过增大母材坡口角度和焊工的合理操作,尽量不摆动或稍摆动来解决液态焊缝金属流动性差,不容易流动和润湿侧边等问题。

焊枪在焊接时要尽量垂直于焊件,采用窄的焊道,只用刚刚够的电流熔化基体金属和焊材就可以了。在焊接中,焊丝端部一定要在保护气中,防止氧化和由此造成的焊缝金属污染。焊接过程熔池要保持平静,避免焊丝搅动熔池。焊丝应在熔池的前端进入熔池,以避免接触钨极。下图1是现场焊接图。

表1 弯曲拉伸试验报告

焊工在控制填充材料(焊条、焊丝)加入焊接熔池时,必须尽量减少焊接材料对母材地稀释。

4.4 焊接场地的要求

B3合金管道应避免与碳钢、铜金属的接触,需要采取一定措施来隔离。在施工现场最好要把B3合金管道单独划分一片区域,四周封闭,地面硬化后,再铺上木板,配备培训后训练有素的合格焊工,单独作业。

5 B3合金的焊接坡口

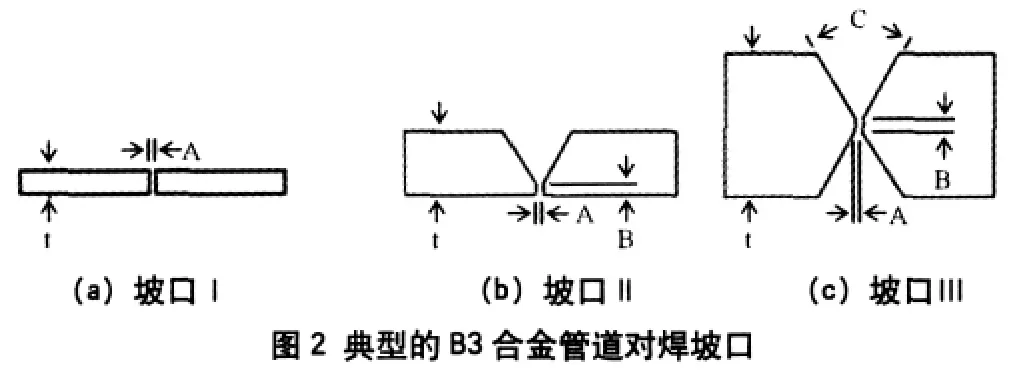

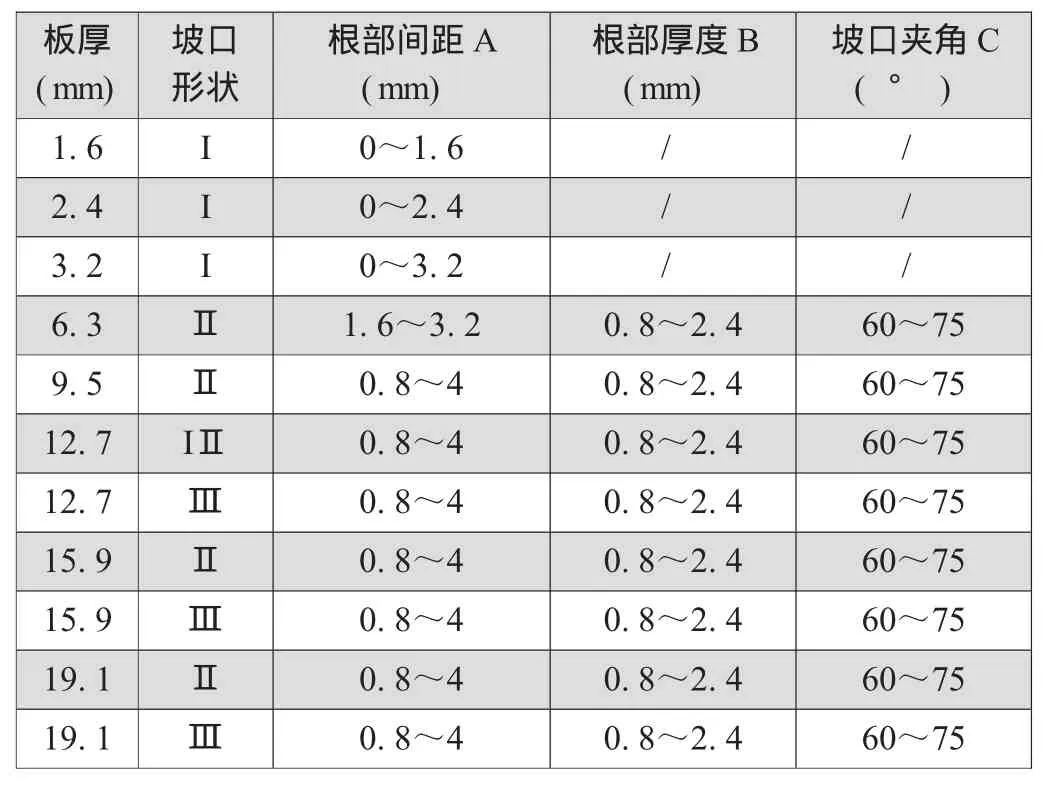

B3合金根据管道厚度的不同有三种形式[8]如下图2,具体间距、厚度和夹角如下表2。

表2 B3合金管道对焊坡口设计

6 B3合金的焊接工艺参数

焊接参数如下表3。

表3 B3合金钨极气体保护焊(GTAW)焊接参数

7 结语

在此项目中,我们共计焊接B3合金管道114.3m,共221道焊口,1587DB,焊后合格率为100%,得到了外商的高度评价。

1 H-2104a Hastelloy B-3 Alloy Brochure Haynes International.Corrosion-Resistant Alloys Hastelloy B-3 Alloy,1995.

2 廖翼祥,陈文玮,李鹏.NI200纯镍管道的焊接.化工建设工程[J],2004(24):P30-31.

3 AWS A5.11 Specification for Nickel and Nickel-Alloy Welding Electrodes For Shielded Metal Arc Welding November 6,1997.

4 AWS A5.14/A5.14M.ACTV Specification for Nickel and Nickel-Alloy Bare Welding Electrodes and Rods,Deceber 8,1997.

5 H2112 Haynes International High Performance Alloys.Technical Information Hastelloy B-3 alloy Welding Data,1998.

6 锅炉压力容器压力管道焊工考试与管理规则,国家质量监督检验检疫总局,2002.

7 JB/T4372.2-2005.承压设备无损检测.国家改革和发展委员会发布,2005.

8 H2010F Fabrication Of Hastelloy And Corrosion-Resistant Alloys.Haynes International Inc,2003.

TG4

B

1672-9323(2011)01-0059-03

2010-10-07)