多晶硅副产物四氯化硅的利用

2011-09-24曹祖宾李会朋姜召坤朱元宝

宋 佳,曹祖宾,李会朋,姜召坤,朱元宝

(1.辽宁石油化工大学 材料与化学学院,辽宁 抚顺 113001;2.辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001)

多晶硅副产物四氯化硅的利用

宋 佳1,曹祖宾2*,李会朋2,姜召坤2,朱元宝2

(1.辽宁石油化工大学 材料与化学学院,辽宁 抚顺 113001;2.辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001)

随着绿色能源太阳能的大规模开发利用,光伏电池原料多晶硅的用途越来越广泛。生产多晶硅的方法以西门子法用的最广,在生产多晶硅原料三氯氢硅的过程中会产生大量的副产物四氯化硅,其对环境的污染相当严重,如何处理这些副产物,这个问题亟待解决。介绍了多种四氯化硅的再利用方法,如可以用来制造气相白炭黑,合成有机硅产品,制备高纯光纤,用锌还原等,其中以四氯化硅加氢生成三氯氢硅最为看好。

多晶硅;副产物;四氯化硅;气相白炭黑;有机硅;高纯光纤;锌还原;加氢;三氯氢硅

Abstract:With the development and utilization of green energy-solar energy,polysilicon,as a raw material of photovoltaic battery is used more and more widely.Among the methods for producing polysilicon,Siemens is the most popular one.While producing trichlorosilane which is the raw material of preparing polysilicon,a large amount of silicon tetrachloride as by-products is also manufactured,which has serious pollution to the environment.So how to deal with these by-products has become an urgency problem to solve.Many methods for recycling silicon tetrachloride,such as making fumed silica,synthesizing organosilicon products,manufacturing high-purity optical fiber,reducing by zinc,etc.The best method is hydrogenation of silicon tetrachloride to prepare trichlorosilane.

Key words:Polysilicon;by-product;silicon tetrachloride;fumed silica;organosilicon;high-purity optical fiber;zinc reduction;hydrogenation;trichlorosilane

前 言

多晶硅是制造硅抛光片、太阳能电池及高纯硅制品的主要原料,是半导体工业、电子信息产业、太阳能光伏电池产业的最主要、最基础的功能性材料。多晶硅按纯度分类可以分为冶金级、太阳能级[1~3]、电子级[4]。高纯多晶硅的生产方法有:改良西门子法、硅烷法、流化床法、冶金法,除此之外还有区域熔化提纯法、汽-液沉积法、铝热还原法等。

由于改良西门子法、硅烷热分解法、流化床法既可用于电子级多晶硅的生产,也可用于太阳能级多晶硅的生产,当前国外各生产厂家采用的都是这3种技术工艺或其改进技术工艺。其中第三代改良西门子法是当今生产多晶硅的主流技术,改良的西门子法是目前生产多晶硅最成熟,投资风险最小,最容易扩建的工艺,所生产的多晶硅是世界生产总量的70%~80%。

目前,国内外西门子工艺的多晶硅厂均采用硅粉和氯化氢的合成制取三氯氢硅。在合成产物中,三氯氢硅占80%,四氯化硅占20%。在三氯氢硅于1100℃的气氛下还原,分解生成高纯多晶硅产品的过程中,每吨产品副产四氯化硅近6吨。所以一般采用西门子工艺的多晶硅厂每吨多晶硅产品副产四氯化硅近10吨。其对环境的污染很严重,被其腐蚀的土地几年之内都将会是不毛地,给环境带来巨大压力。如今,四氯化硅的处理问题已成为制约多晶硅生产的瓶颈。

1 四氯化硅的利用[5~8]

1.1 作为制造气相白炭黑的主要原料

白炭黑是一种补强型粉体材料,主要成分是水合二氧化硅。气相法白炭黑产品是纳米级的球形颗粒,纯度高,分散性好,耐高温,不燃烧,广泛应用于有机硅材料、粘接剂、胶黏剂、涂料、造纸、医药、食品、化妆品等行业,可起到补强、增稠、触变、消光等作用[9]。

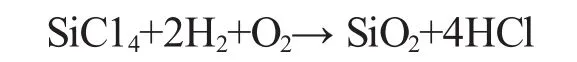

气相二氧化硅的合成工艺可以简单概括为:四氯化硅汽化之后与氢气和空气混合,在反应炉内燃烧,高温水解制得气相二氧化硅原生粒子,释放大量的热量。气固混合物经冷却、聚集后分离出SiO2粉体,经过脱酸等处理后包装成白炭黑产品。尾气经过洗涤、吸收后,得到25%~30%盐酸,经过碱吸收净化后,直接排入大气中。化学反应方程式如下:

利用SiC14制取气相法白炭黑不仅解决了四氯化硅的再利用问题,还可以降低多晶硅的生产成本,经济效益显著。但是,气相白炭黑的消耗毕竟有限,多晶硅行业要完全依赖该项工艺技术来消化其全部的四氯化硅副产物是不现实的。

1.2 作为生产特种有机硅单体的原料以及合成其它有机硅产品

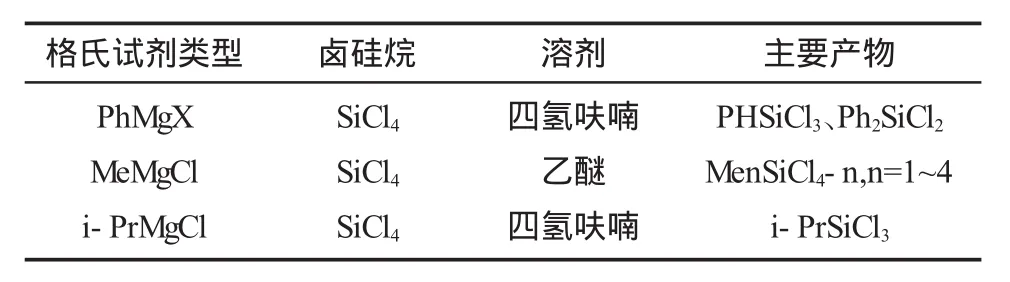

通过Grignard或Wurtz—Fittig反应,将四氯化硅转化为价值更高的有机硅特种单体,用于合成某些特种有机硅材料。将四氯化硅用Grignard法合成有机氯硅烷如表1:

表1 SiCl4用Grignard法合成有机氯硅烷实验数据Table 1 The experiment data of synthesis of organosilicon with SiCl4by Grignard method

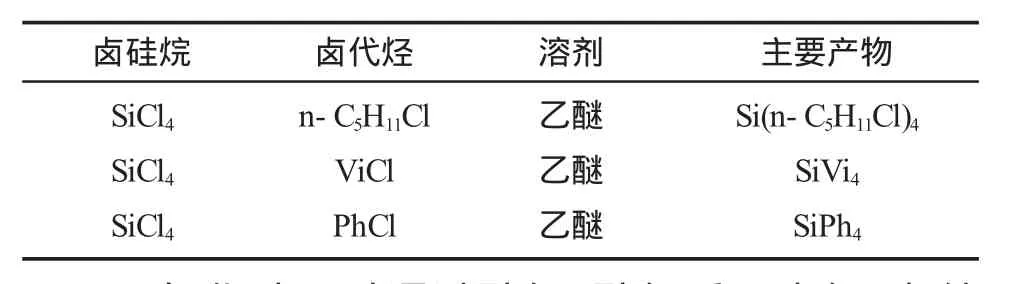

将四氯化硅用Wurtz—Fittig法合成有机氯硅烷见表2:

表2 SiCl4用Wurtz-Fittig法合成有机氯硅烷实验数据Table 2 The experiment data of synthesis of organosilicon with SiCl4by Wurtz-Fittig method

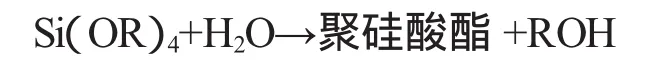

四氯化硅可以通过醇解、醇解后再水解、杂缩等反应生成其它有用的有机硅产品并回收氯化氢。

(1)用作硅橡胶交联剂、铸造助剂的四烷氧基硅烷(硅酸酯)、聚硅酸酯的合成:

(2)通过四烷氧基硅烷或聚硅酸酯与其它有机硅单体共水解合成硅树脂,用作具有耐火、耐紫外线、耐高温、防水等性能的涂料:

下面以硅酸乙酯为例具体说明一下:

硅酸乙酯即正硅酸乙酯,分子式为Si(OC2H5)4,广泛应用于生产耐火材料、耐酸涂层、强化石料等产品。工业上生产硅酸乙酯的主要方法为采用四氯化硅与乙醇进行酯化反应,其酯化反应方程式为[10]:

具体工艺过程如下:四氯化硅经压缩空气推动由贮槽到平衡管后经控制流量的活塞进入反应器,无水乙醇由贮槽经泵打入预反应器,与四氯化硅短时相遇,发生反应,放出氯化氢气体,利用该气体压力将预反应物喷射到解吸器中,以除去氯化氢气体,解吸后的预反应物进入中间贮槽,再由空气推动进入高位槽,经控制流量的开关到预热器,然后进入反应精馏塔,塔釜得到产品正硅酸乙酯,上升的氯化氢气体经塔顶冷凝器进入吸收系统,馏出液为乙醇。

正硅酸乙酯及其合成产品的应用已拓展到光学、材料学、化学合成及电子学等领域,国内市场前景广阔。因此,通过生产硅酸乙酯来消耗多晶硅产业副产的四氯化硅具有一定的可行性。但是,生产硅酸乙酯的最先进的技术被国外企业垄断,而且受到次生污染和消耗量的制约,该法消耗的四氯化硅仍然有限。

1.3 制备光纤高纯四氯化硅

随着全球化速度的日益加快,通信技术、网络技术突飞猛进地发展,光纤作为承载通信信息最重要的媒介,其需求量也随着人们对网络要求的提高而迅猛增长。光纤用高纯SiC14是由粗SiC14提纯后获得,高纯四氯化硅要求其质量分数在99.9999999%以上。

四氯化硅的提纯方法主要有精馏法、吸附法、部分水解法及络合法等。工业上常用的四氯化硅提纯方法为多级精馏与固体吸附交替进行[11]。固体吸附的原理是基于物料中各组分化学键极性的不同来进行分离,由于四氯化硅分子无偶极矩,而其中所含的杂质如氯化硼等均为偶极矩较大的分子,因此很容易用极性吸附剂吸附其中的杂质。例如,在有机玻璃柱内装硅胶吸附剂[12],吸附效果较为理想。部分水解法[13]是利用硼的卤化物等杂质比四氯化硅更容易水解的特性来除去含硼杂质。

但是,由于高纯SiC14对提纯技术的要求十分苛刻,而且光纤材料作为一种通讯用材料,用量有限,所以依靠光纤级四氯化硅来消耗多晶硅副产物四氯化硅的量也极为有限。

1.4 用来生产多晶硅

1.4.1 用锌还原四氯化硅生产多晶硅

由于锌比氢的化学活性强,与H-Cl键相比,Zn-Cl键具有较大亲合力。早在上世纪50年代,有人采用金属锌来还原SiC14。因为该法制备的多晶硅纯度不能达到电子级的要求,逐渐被西门子法所代替。SiCl4锌还原的生产流程是在1000℃左右高温下,纯度为4N的金属锌经汽化后与西门子法副产物SiC14反应,生成纯度为6N以上硅,即太阳电池级多晶硅。锌还原流程中的副产物ZnC12可通过电解,生成金属锌并释放氯气。金属锌则返回SiC14还原反应器重复作为还原剂,氯气则返回西门子法流程的氯化氢合成炉。

SiCl4与 ZnC12锌还原反应如下:SiC14+2Zn=Si+2ZnC12(吸热反应)

ZnC12电解反应如下:ZnC12=Zn+C12↑

该法的优点是:

(1)流程短,设备少,固定资产投资仅约西门子法的1/5,操作简便;

(2)锌的化学活性强,沉积速度快,电耗低,生产周期短;

(3)SiC14是西门子法氢还原的副产物,可变废为宝,ZnC12又可回收利用,产品成本约为西门子法的1/3。

本工艺的缺点:

(1)气态锌对反应器的腐蚀性是很强的,因而对反应器的材质要求很高;

(2)还原出的硅纯度不是很高,只能用于太阳能电池。此外,该法得到的多晶硅呈针状,表观体积较大,通常需要浇铸成硅锭。然而,该法不失为一个与西门子法相匹配的节能减排的配套工艺。

1.4.2 等离子体法还原四氯化硅生产多晶硅

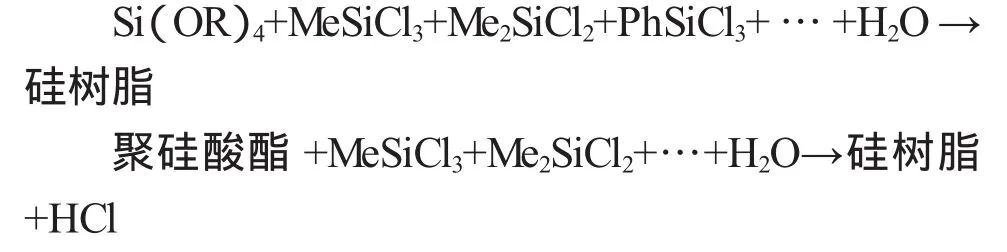

冉炜等报道了一种直接还原四氯化硅生产多晶硅的方法。在该方法中,采用氢气放电产生氢等离子体,氢等离子体通入反应器与四氯化硅气体进行反应。相关的反应方程式如下:

采用该法生产的多晶硅产品粒径较小,暴露在空气中容易被氧化,不易保存和运输。

1.5 生产三氯氢硅

1.5.1 等离子体法还原四氯化硅生产三氯氢硅

氢气被解离后生成的氢原子反应活性极高,极易发生以下反应:

A V Gusev[14]等人于2006年报道了一种采用射频(RF Power)等离子体氢化还原四氯化硅生产三氯氢硅的方法。其中,射频电源的功率为340W,射频频率为40.68 MHz,放电区域有效功率为110~120 W。采用该法得到三氯氢硅的最大收率达60%,最小单位功耗仅为每生产1mol三氯氢硅耗电0.3kW·h。但受限于射频电源的特点,该法产量太小,很难进行工业化放大。

1.5.2 加热的方法生产三氯氢硅

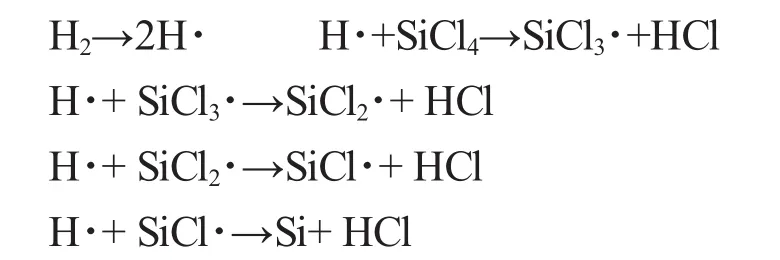

由四氯化硅加热生产三氯氢硅有如下三种途径:

第一种热氢法,第二种冷氢法,第三种氯氢法,反应式分别为:

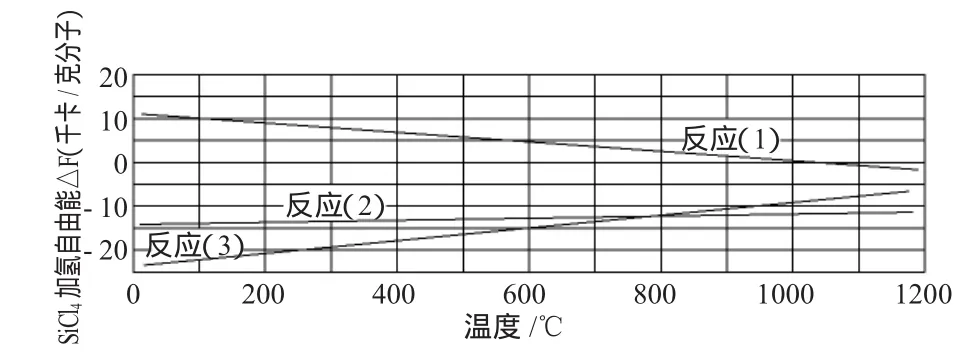

其吉布斯自由能与温度的关系如图1所示:

图1 吉布斯自由能与温度的关系Fig.1 The relationship between Gibs free energy and temperature

由图 1 可知(1)为吸热反应,(2)、(3)为放热反应。

1.5.2.1 热氢化技术

热氢化技术是利用反应SiC14+H2→SiHCl3+HC1将四氯化硅还原生成三氯氢硅。在该工艺中,还原反应器内采用石墨棒作为加热材料,以电加热的方式将反应器内温度维持在1250℃左右,反应器内的压力在0.25~0.40MPa的范围内。氢气流量与四氯化硅流量的比例为(3~4)∶1,充分混合后升温至200~300℃,通入反应器进行反应。该工艺的四氯化硅的单程转化率以及三氯氢硅的收率为20%左右。经过能量核算,采用该工艺每生产1kg三氯氢硅耗电6~8 kW·h。由于采用石墨作为加热材料,在高温下石墨可能与四氯化硅和氢气发生反应,生成氯代烷烃,这些氯代烷烃夹杂在生成的三氯氢硅中,如果不完全分离,将影响多晶硅产品的质量。因此,反应器中温度不能更高,这是该工艺单程转化率不高的主要原因。另外,在较高的温度下,四氯化硅可能与氢气发生反应,生成少量的单质硅粉,这些单质硅粉覆盖在高温石墨加热棒的表面并形成松散层,可导致石墨棒间火花放电而损坏设备。

1.5.2.2 氯氢法

该反应为可逆反应,反应中,n(HC1)∶n(SiC14)=(0.5~1.0)∶1。原料 Si采用冶金级产品,通过预活化除去表面的氧化物。反应器为流化床式,为减少磨损和腐蚀,其内部可用Cr质量分数≥5%、Fe质量分数为4%、其他元素质量分数在0~10%的Ni-Cr-Mo合金制成,典型的牌号有Inconel617、AlloyT21等[16]。通过在反应器中设置一系列水平挡板,可促进气体的再分布,使三氯硅烷收率增加。此外,该挡板还有助于延长反应器的寿命[17]。通常利用外部供热装置向反应器内部供热,若采用频率为1000~1500MHz的微波加热,可在不使用催化剂的条件下降低能耗,并提高三氯硅烷的收率[18]。

Leslaw等研究发现[19],控制HC1气体的停留时间为SiC14停留时间的0.1%~50.0%,可在不加催化剂的条件下提高三氯硅烷的收率,同时减少SiC14的循环量,该法可使三氯硅烷的总收率提高到11.4%。在用上述方法生成三氯硅烷时遇到的最大问题是催化剂的夹带流失和催化剂与Si粒子发生结块,破坏流态化。

Andreas等[20]采用使Si粒子与催化剂在有碳化钨涂层的齿板粉碎机中混合的方法来解决上述问题。还可使用如下方法[21]:使用平均粒径100~600nm的Si粒子,且满足催化剂平均粒径为Si粒子平均粒径的1/100~1/30,反应前使Si与催化剂在一个混合器中充分混合;为防止Si粒子表面形成氧化层,混合在N2保护下进行,温度优选130~350℃。该方法不仅可防止催化剂与Si粒子黏附,还可除去反应物中附带的水分[22]。

Andreas等还报道了用表面均匀分布硅化铁[23]或硅化铜[24]的Si粒子作原料,与SiC14、H2和HC1反应来制备三氯硅烷的工艺。若松智等认为[25],控制Si粒子表面Cu的摩尔分数≤85%,此时该合金的稳定性最好。此外,该粒子中若含有质量分数为0.5%~30.0%的Fe及质量分数为0.2%~2.0%的Al时,可显著提高催化剂的活性。

若采用上述两种方法,比如热氢化,此方法温度较高,会使每公斤多晶硅需要增加综合电耗20~40 kW左右,对设备材质的要求也较高,以目前的技术条件不具有商业开发条件。若采用氯氢化,此方法虽然能耗低,但是,反应的主要是硅,四氯化硅没怎么参加反应,达不到循环利用的目的。另外,氯化氢在运行和储运的过程中易发生泄漏,所以也不推行。综合起来,冷氢法比较好,此方法有流化床和固定床两种。

1.5.2.3 冷氢法

1.5.2.3.1 三氯氢硅的流化床生产(SiCl4-H2还原法)

该方法的工艺流程如下:

a)将镍触媒与硅粉以质量比1%~10%的比例混合后置于活化器中,活化条件为氢气流速≥0.05~0.3m/s,经不同时间段由25℃升至420℃,在此条件下完成活化过程。

b)四氯化硅液相温度在储罐中保持60~119℃,气相总压为1.5MPa,出口的氢气与四氯化硅进入氢化反应器内,氢气与四氯化硅的混合气通过硅粉与混合料层,保持温度 400~500℃,压力 1.2~1.5MPa,接触反应时间为10~100s,混合料随反应消耗连续补充。

c)氢化反应器的出口混合气体经收尘器进行除尘、过滤后,在冷凝器中氯硅烷呈液态被分离出来,不凝的氢气返回储罐中循环利用。所述冷凝器为二级或三级冷凝器,氢化反应器为内胆电感发热体的粉料沸腾床结构。反应条件与结果如表3所示:

表3 反应条件对一次转化率的影响Table 3 The effect of reaction condition on conversion

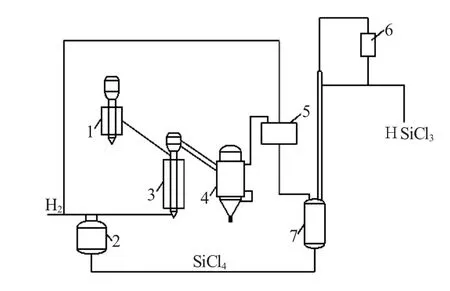

沈祖祥等提供了一种可工业化生产HSiCl3的装置,其流程示意图见图2[27]。

图2 三氯氢硅生产流程图Fig.2 Flow-chart of preparing trichlorosilane

该装置的优点是:系统简单,反应条件温和,能耗低和设备寿命长,HSiCl3收率高。

1.5.2.3.2固定床法

针对上述方法的催化剂的夹带流失和催化剂与Si粒子发生结块等问题,采用固定床可以有效避免这些。

工艺流程如下:

a)将镍催化剂和硅粉以质量比为1%~10%的比例加入到反应器中,之后再通氢气,氢气流速为170~180ml/min,经过不同的时间段反应器温度由室温升至480~500℃;

b)反应器压力保持在3~5MPa,并通入原料四氯化硅,四氯化硅储罐的温度维持在60~100℃,在进入反应器之前先使它气化,外接一个氮气瓶,通过氮气的压力将其压入氢化反应器中;

c)反应时间为 8~10h,空速为 5 h-1,收集产物并分析其收率,收率为7%左右。

1.6 其他

以四氯化硅为原料或者催化剂可以合成多种精细化工产品,如国内开发并已生产的医药、染料中间体1,3-二(3,5-二溴苯基)丁烯-2-酮。以四氯化硅为原料还可以合成多种星型液晶单体,可以制备具有优良的耐化学介质和耐热性能的漆酚硅锡聚合物等。

2 结语

光伏产业的发展极大地带动了多晶硅产业的发展,而用西门子法生产多晶硅会产生大量的副产物四氯化硅。为了多晶硅产业的可持续发展,四氯化硅的转化问题必须得到解决。将副产物四氯化硅还原重新得到生产多晶硅的原料三氯氢硅是最有效的处理方法,因为其可以实现多晶硅的闭环生产。但是目前其先进技术被少数国外企业所垄断,国内绝大多数生产企业还未掌握这些技术。因此,大力发展四氯化硅还原生产三氯氢硅的自主核心技术是国内多晶硅产业技术研究的重中之重。

[1]余思明.半导体硅材料学[M].长沙:中南工业大学出版社,1992.

[2]肖户卫.中国硅太阳能电池投资过热现象[J].中国科技信息,2006,(17):320~321.

[3]梁骏吾.电子级多晶硅的生产工艺[J].中国工程科学,2000,2(12):34~39.

[4]多晶硅材料行业调研报告[R].电子材料行业协会,2007.

[5]龙成坤,刘莉.气相法白炭黑的生产工艺及设备[J].有机硅氟资讯,2003,(6):27~29.

[6]BARTHEL H,HEINEMANN M,STINTZ M,et a1.[J].Part Syst Charaet,1998,16:176~196.

[7]BARTHEL H,ROSCH L.Fumed Silica-production Properties and Applications[C].Organosilicon Chemistry II:From molecules to Materials,VCH,Weinheim,1996:761~778.

[8]赵宜新,王明聪.气相法白炭黑的制造方法:CN 98114270[P].1998-02-17.

[9]翟其曙,何友昭,淦五二,等.超细二氧化硅的制备及研究进展[J].硅酸盐通报,2002(5):57~63.

[10]GRAFW,FREY V,JOHN P,et a1.Process for the Preparation of PolysiloxanesContaining Hydrocarbon GroupsWhich Are Linked to the Silicon Atom by an Oxygen Atom:US,2806036[P].1979-02-03.

[11]吕咏梅,罗鹏举,姚德讳.四氯化硅工业应用研究进展[J].氯碱工业,2008,44(5):25~31.

[12]刘秀喜,林明喜,薛成山.高纯气体的性质、制造和应用[M].北京:电子工业出版社,1997:227,469~474.

[13]KAMETANI.Method of Preparing Optical Fibers of Silica:US,4282196[P].1981-08-04.

[15]A V GUSEV,R A KOMEV,A YU SUKHANOV.Preparation of Trichlorosilane by Plasma Hydrogenation of Silicon Tetra—chloride[J].Inorganic Materials,2006,(42):1123~1126.

[16]MATHIAS P,RAINER W.Fluidized bed reactor made of a nick-el-chrome-molybdenum alloy for the synthesis of trichlorosilane:US,0047794A1[P].2004-03-11.

[17]ANON.Horizontal baffles improve fluidized bed performance[J].Research Disclosur,2004,486(10):1327.

[18]鲁道尔夫,格,弗兰茨科,弗兰茨施.制备三氯硅烷的方法:CN,1153138A[P].1997-07-02.

[19]LEALAW M,Sigurd B,Torsten S,et a1.Method for producing trichlorosilane:US,0047793A1[P].2004-03-l1.

[20]ANDREAS B,RAINER W.Method for producing trichlorosilane:US,0028593AI[P].2004-02-14.

[21]ANDREAS B,RAINER W,LESLAW M.Method for Producing trichlorosilane:US,0022713A1[P].2004-02-05.

[22]ANDREAS B,RAINERW,LESLAWM,eta1.Processfor preparing triehlorosilane:US,0044904A1[P].2002-04-18.

[23]ANDREAS B,RAINER W,HANS Dieter B.Method for producing trichlorosilane:US,0101463A1[P].2004-03-27.

[24]ANDREAS B,RAINER W,lESLAW M.Method for producing trichlorosilane.US,0074387A1[P].2005-04-07.

[25]若松智,相本忠,佐守广志,等.三氯硅烷的生产方法:CN,1157259A[P].1997-08-02.

[26]沈祖祥,克力,严大洲,等.四氯化硅氢化生产三氯氢硅的方法:CN,1183034C[P].2005-01-05.

The Utilization of Silicon Tetrachloride which is a By-product in the Production of Polysilicon

SONG Jia1,CAO Zu-bin2,LI Hui-peng2,JIANG Zhao-kun2and ZHU Yuan-bao2

(1.College of Materials and Chemistry,Liaoning Shihua University,Fushun 113001,China;2.College of Petrochemical Engineering,Liaoning Shihua University,Fushun 113001,China)

TQ 322.99

A

1001-0017(2011)01-0057-05

2010-06-22

宋佳(1987-),女,山西省郑州市人,硕士,从事研究项目:四氯化碳加氢工艺的研究。

*通讯联系人。