硬质合金堆焊工艺规程的编制、评定和应用

2011-09-23史雪芬

刘 源 史雪芬 李 艳 郭 晶

焊接技术

硬质合金堆焊工艺规程的编制、评定和应用

刘 源*史雪芬 李 艳 郭 晶

(大连日立机械设备有限公司)

通过一个具体的压力容器零部件硬质合金堆焊实例,介绍按照ASME规范第Ⅸ卷要求,编制堆焊工艺规程,进行焊接工艺评定和应用方面的若干问题。

堆焊 堆焊工艺规程 ASME规范 硬质合金层 焊接 焊接工艺评定

1 任务的提出

一台按ASME规范第Ⅷ卷第1分册UHA篇建造的不锈钢压力容器[1],其上传动装置的机械密封组件上有一个零件要求堆焊Stellite 6。该零件材料为304L型Cr-N i奥氏体不锈钢锻件。零件结构见图1。设计要求的堆焊层很薄,只有1.7mm。

图1 堆焊零件的结构

2 堆焊材料

Stellite 6是Co基堆焊合金中的一个品种,该合金族包括多个品种[2,3]。Stellite 6在美国焊接材料标准SFA-5.13中的标准分类号为ECoCr-A[4]。表1是我国 “上海司太立有限公司” (Shanghai Stellite Co.,Ltd.)两份Stellite 6焊条合格证书中熔敷金属化学成分分析值与SFA-5.13对ECoCr-A焊条无稀释焊缝金属化学成分的要求。由表1可见,该公司生产的Stellite 6焊条符合SFA-5.13对ECoCr-A的要求,可选择使用。但供应方提供的焊材试验报告 (certifiedmaterial test report,缩写为CMTR),即合格证,须符合ASME焊材标准要求。

其实制造ASME规范第Ⅷ卷第1分册的产品,CMTR有与无倒也无妨 (见WG-9[1]和SFA-5.13,A4条[4]),但焊材包装上必须有ASME焊材标准要求的识别标识,其中主要是焊材标准号SF-5.13(或AWSA5.13)和焊条分类号ECoCr-A。每根焊条靠近夹持端的涂料上还必须有ECoCr-A的识别标识。授权检验师就是根据这些标识进行符合性判定的。至于Stellite 6有没有都无关紧要。但是可以肯定,只有Stellite 6而没有规范要求的标识绝对不行。

另外,这种堆焊合金也可以制成实心光焊丝或粉末,使用钨极气体保护焊 (GTAW)、等离子焊(PAW)和氧燃气焊 (OFG),采用填丝或喷粉的形式实现堆焊。但这种合金无法制成可以盘绕成卷或盘 (coil)的焊丝,所以ASME规范第Ⅸ卷中允许使用的其它焊接方法,如SAW、GMAW、FCAW和ESW等焊接方法无法使用。

表1 两个批号Stellite 6焊条熔敷金属的化学成分以及与SFA-5.13对ECoCr-A要求的比较

3 焊接方法

尽管可选择的堆焊焊接方法不止一种,但最方便的还是焊条手工电弧焊 (SMAW)。所以就选择这种方法。

4 焊接工艺规程(WPS)的编制

在ASME焊接评定规范中,关于硬质合金堆焊的一般规则规定在QW-216中。用焊条手工电弧焊 (SMAW)方法进行硬质合金堆焊的具体控制要求规定在QW-253.1中[5]。

根据QW-253.1可知,采用焊条手工电弧焊(SMAW)方法堆焊硬质合金,决定堆焊金属质量的焊接变素共10项,而且都是重要变素(essential), 见表 2 第 2 栏。

编制焊接工艺规程 (WPS)就是对这10项变素做出规定。对于数值变素,给出量值或量值范围;对于非数值变素,在可能的选择中,给出明确的选项确定。

ASME焊接评定规范只规定需要进行控制的变素,以及控制到什么程度。但这些变素如何确定却不是规范的事。需要焊接工程师根据文件资料和经验决定,并承担责任。例如QW-406.4规定,产品堆焊预热温度不得比评定试验中采用的预热温度低55℃。但评定试验预热温度应该多高,WPS中的预热温度应该规定多大范围,规范并未指出。同样QW-409.22规定,首层堆焊使用的电流不得超过评定试验时使用电流的10%,但焊评试验堆焊首层使用多大电流,WPS中规定多大电流范围,也不是规范的事。所以编制WPS既要真正理解规范对每项变素的控制要求,又要具备必要的专业知识。

我国机械工程学会、焊接学会编写的第3版《焊接手册》第20章就是专门讲 “堆焊”的[2],其中对于Co基硬质合金堆焊,规定堆焊前需预热300~600℃,焊后需经600~700℃回火,或埋入温热干燥的砂堆或草木灰中缓慢冷却,以防止出现裂纹。同时还给出了不同直径焊条适宜的焊接电流范围和堆焊操作注意事项。

我国原机械工业部编辑的 《焊接材料产品样本》中也有完全相同的内容[3]。

每个ASME焊材标准后面都有一个 “附录”,提供标准中所包含的各类焊材的特征和与应用有关的信息。例如SFA-5.13,其附录中的表A2介绍了各焊接参数对稀释率 (dilution)、熔敷率(deposition rate)和熔敷厚度 (deposit thickness)的影响。第A7.2.1条介绍了ECoCr-A焊条堆焊金属的组织和性能特点。同时指出,由于不发生晶格转变(allotropic transformation),即使以后基体母材需要进行热处理,堆焊层的耐磨性、耐蚀性也不会降低。

另外各焊材厂的产品样本也都有更具体的、可供实际应用的资料数据。

据此便不难对WPS中要求的各变素做出规定,见表2第3栏。下面由易到难说明这些规定是怎样做出来的。

当然为了深入了解这些知识和经验结论所依据的更深层次的原理,以及所依据的实验数据和实际案例,还需要阅读一些中外技术学术刊物上的有关论文和报告。对于从事实际工作的焊接工程师,这是更高一层的要求,但不是绝对必须的。

5 WPS中各变素的确定

编制WPS既不能突破规范设定的控制界限,又不能太保守,把变素范围规定得很窄,以至于编制和评定的WPS仅适用于眼前的产品,以后遇到其他产品,条件稍微不同,就超出了规定范围,又要重新编制和评定新的WPS。为做到这一点,就需要把规范允许的自由空间充分利用起来,但又不能违背目前公认的知识和经验。下面就按该原则说明表2第3栏对与硬质合金堆焊有关的10项变素是如何确定下来的。

表2 SMAW堆焊涉及的焊接变素及其确定

5.1 基体母材P-号 (QW-403.20):要求堆焊硬质合金的零件材料为304L型Cr-Ni奥氏体不锈钢锻件,根据QW-422,304L型不锈钢的P-号为8,组号为1。但由于QW-403.20只要求控制P-号,不要求控制组号,更不要求控制具体材料等级(grade)或类型 (type),所以WPS中该控制项下仅规定P-号8就够了。304L和组号 “1”都不用显示。不仅不用显示,而且不能显示。如果显示出来,说明该份WPS的适用对象仅仅是304L,或P-号为8、组号为1的材料。这就大大缩小了规范允许的适用范围,没有把规范允许的空间都利用上。

5.2 焊条标准分类号 (QW-404.12):只有一种选择,即SFA-5.13,ECoCr-A。

5.3 电流种类和极性 (QW-409.4):SFA-5.13附录表A2介绍说,直流正接,即工件接焊接电源正极,焊条接负极 (DCEN)时稀释率低,熔敷率高,获得的熔敷厚度也大,似乎应该选DCEN。但又说这不是绝对的。而且这也和通常的认识不一致。一般认为,当采用直流电源焊接时,电弧热量的较大部分产生在电弧正极附近,所以SMAW和GMAW一般选直流反接,即DCEP,以提高熔敷效率。对于Co基合金焊条堆焊,焊接材料样本[3]中推荐的电源和极性也是DCEP。所以此处决定选择DCEP。

5.4 焊接位置 (QW-405.4):一般要求堆焊Co基合金的产品零件都不会十分庞大,以至于不便改变焊接位置。所以选择 “平焊”位置。

5.5 多层改变为单层 (QW-410.38):有些焊接方法熔深很浅,基体母材的稀释极轻微,例如带极电渣堆焊。如果焊接材料 (即带极)合金元素含量不是刚刚满足焊材合格标准下限的那种情况,首层堆焊金属的化学成分和性能就能进入合格标准范围。首层都合格了,上面继续堆焊的其他各层自然更没有问题。但是焊条手工电弧焊 (SMAW)不行。由于熔深较大,首层堆焊金属受基体母材稀释较严重,无法确保堆焊一层就满足要求,所以必须至少堆焊2层。

5.6 评定的基体母材厚度 (QW-403.23):由零件设计图样得知,堆焊部位零件材料厚度为38.1 mm>25 mm。根据表QW-453,评定厚度范围应为25mm至无限大。

5.7 预热温度和层间温度 (QW-406.4):根据文献[2]和文献[3]给出的资料,即300~600℃。层间温度虽然控制的是最高值,但也不能低于最低预热温度,所以也是300~600℃。

5.8 首层焊接电流 (QW-409.22):当前手头只有直径4mm的焊条,所以只能使用最大160 A的电流堆焊评定试板上的首层堆焊金属。根据QW-409.22,实际在产品上堆焊时,堆焊首层使用的电流不得超过160 A的110%,即176 A。根据文献[2]、文献 [3]推荐的不同直径焊条的焊接电流范围,可知直径4 mm、5 mm和6 mm的焊条都可以用来堆焊首层,只要把电流控制得不超过175 A就行。堆焊首层以外的其他层时,则不受此限制,完全可以充分使用文献[2]、文献[3]推荐的满范围的电流值。

表3中序号2对首层堆焊电流的限制,是在评定试板首层堆焊使用直径4mm焊条的最大推荐电流160 A的条件下做出的。当然如果有条件,也可以使用更粗直径的焊条和更大的电流堆焊评定试板的首层,如果那样,那又将是另一番景象。

表3 文献 [2]推荐的不同直径钴基合金堆焊焊条的电流范围及其在堆焊不同层次时的应用

5.9 焊后热处理 (PWHT) (QW-407.6): 根据文献[2]和文献[3],堆焊后可以进行600~700℃的回火热处理,也可以不进行热处理,而代之以埋入砂或草木灰堆中缓冷。

如选择不热处理,当然也就没有处理温度和时间的问题了,但在WPS中需要注明缓冷要求的指导性提示。

如选择热处理,便可以选择文献[2]和文献[3]推荐的600~700℃的回火热处理。由于基体母材是P-号为8的材料,QW-407.1(a)不适用。这样QW-407.6控制的只是热处理时间不能太长。所以采用文献[2]和文献[3]的推荐规范就行。

5.10 最小堆焊层厚度t(QW-406.4):如何确定t值需要多说几句。

(1)可以简单地把t理解为要求的堆焊层最小厚度。如果按WPS中规定的t值通过了将要进行的堆焊工艺评定试验,那么将来使用该项WPS指导产品堆焊时,实际堆焊在产品上的堆焊层厚度就不能比该t值小。因为厚度t下面的堆焊层质量,虽不能断定一定不合格,但没有评定依据支持,质量是存在疑问的。而厚度t处及其以上的堆焊层金属是有评定依据的,质量不存在疑问。

(2)由于有基体母材的稀释,堆焊层的化学成分和性能 (对于硬质合金堆焊,性能就是指硬度)越离基体母材近,就越与要求的合格标准偏离大。或者说只有离开基体母材一定距离处和更远处的堆焊金属,其成分和性能才能达到和满足合格标准的要求,该 “一定距离处”的堆焊金属距基体母材表面的距离就是要求的t值,原则上讲,采用逐层剥离、逐层分析成分和测量硬度的方法总可以把这个t值找出来。但是焊接工艺评定不是科学研究,不要求找出准确的t值来,而只要求凭经验估计给出一个近似值,并通过评定试验,证明该处的堆焊金属满足要求就行了。这个近似值必须是可靠的,也就是说在这个估计的t值下面很可能还有一定厚度的堆焊金属也是符合要求的,没有被利用上,但这无妨。把t值定得太小,使它落在满足合格标准的堆焊层之下是不行的。

另外还要说明一下,规范中的t值原本是以堆焊金属与基体母材的交界线(interface)为基准测量的。但ASME给过一个解释,认为也可以以基体母材表面为基准。笔者认为以后者为基准更方便。

(3)焊接物理冶金原理认为,由于电弧的搅拌作用,同一焊道 (bead或pass)内宏观上化学成分是一致的。推而广之,也可以说同一堆焊层内化学成分是一致的。图2是各堆焊层中某合金元素含量变化示意图。图中两条水平直线A和B分别表示某焊材标准对其中某分类号焊材规定的该合金元素含量的下限和上限,水平直线C表示实际使用的某个具体批号的该分类号焊材可以达到的该合金元素含量。各堆焊层该合金元素的变化并不像图中那条连续折线表示的那样,是连续的,而是像一段段水平阶梯短线表示的那样,是跳跃式不连续的。

图2 不同堆焊层合金元素含量的变化

(4)根据经验,由于基体母材稀释,焊条手工电弧焊(SMAW)的首层堆焊金属一般不能保证都达到要求的合金元素含量下限。但如果使用的堆焊焊接材料,不是刚刚凑合过了合格标准下限那种情况,第2层一般就会进入合格范围之内了。所以最小t值就应该选在第2堆焊层内,而且越靠下越好。

(5)根据经验,直径4~6mm的焊条,焊出的焊道一般高出母材表面约3 mm左右。按3 mm计,t就应取得大于3 mm,例如可取t=3.5 mm。由于有熔深,似乎还可以把t值取得再小一些 (见图3点A处)。但熔深是电弧中心大,边缘小,在焊道边缘熔深几乎为零。又不能排除堆焊第2层时不出现像图3中的点B处那样的情况,所以第2层的熔深还是不考虑为好。

图3 同时考虑余高和熔深确定最小堆焊层厚度

(6)对于堆焊本文涉及的具体零件,t=3.5mm稍嫌大了点,可以减小一些。可以把首层堆焊金属加工去除一部分,例如去掉1 mm,这样最小堆焊层厚度t就可以取为t=2.5 mm,减小了1mm。t=2.5 mm也还嫌大,但不能再减小了,再减小就有风险。如果把首层堆焊金属继续减薄,堆焊第2层时就有穿透首层堆焊金属余留部分,把基体母材熔化的危险,就像图3中的点E处表示的那样。所以首层堆焊金属能够减薄的限度,要以使首层堆焊金属余留部分厚度大于堆焊第2层时的熔深为度。当然还要考虑一点安全裕度。直径4~6 mm焊条焊出的焊道,熔深一般有1.5mm左右。留0.5mm的安全边界,把首层堆焊金属最多去掉1 mm,保留2mm。这就是取t≥2.5mm的来由。

使用小直径焊条可以堆焊出更薄的焊道来,但Co基堆焊焊条最小规格就是4 mm,没有再细的焊条。

任何一项焊接工艺规程(WPS)的编制当然都是由一项具体产品,甚至一项产品上一类或一条具体焊缝焊接需要引起的。但任何一份WPS也不应该仅为一项产品,或一类,或一条焊缝编制。也就是说编制任何一项WPS既要满足当前产品需要,也要留出足够使它今后还能够继续在其它产品上应用的余地。为做到这一点,必须充分理解规范对每一项变素的控制要求,尽量把规范给出的自由空间都利用上。例如本文涉及的具体零件材料是304L型奥氏体不锈钢,但WPS中只规定P-号。这样这份WPS就不仅适用于在304L不锈钢上堆焊,还适用于在P-号为8的其它材料上堆焊,根据QW-422,P-号为8的材料不下200多种。再例如首层堆焊电流,只要不超过评定值的110%,又在文献资料推荐范围内,使用直径4mm、5mm和6mm的焊条都行。

6 WPS的评定和评定试板的试验

6.1 WPS的评定

编制出了WPS,按照规范的控制要求便不难确定评定试板堆焊应使用的变素及其范围。原则是评定试板使用的变素要能够把WPS中规定的变素及其范围都毫无遗漏地评定到。可以看出,表2第4栏列出的变素就符合这样的要求。

所以一定要先编制WPS。WPS不编制出来,就无法知道应该使用怎样的变素焊接评定试板。

在本例中,评定试板可以采用如图4所示的形式。即在评定试板中央预先加工出一道深2mm的沟槽,堆焊金属就堆焊在沟槽内。堆焊完首层,把堆焊层加工到与试板表面齐平,首层堆焊厚度2 mm就保证了。然后再在其上堆焊第2层。试板厚度28mm,沟槽深2mm,槽底母材厚度26 mm>25 mm。堆焊完第2层后,加工堆焊层使其仅高出试板表面0.5mm,然后就在该平面焊缝中心打光谱,分析化学成分,并测量硬度。

图4 硬质合金堆焊评定用试板

试板上挖沟槽完全是为了便于控制首层堆焊厚度,不开槽也可以。不管开不开沟槽,首层堆焊厚度不能小于2mm,否则堆焊第2层时,可能烧穿到基体母材上,使评定失败。即使不烧穿到母材上,通过了评定,但评定的不是极限情况,偏于不安全一面。超过2 mm以上的多余金属也必须去除掉,否则最后在距试板表面2.5 mm处进行成分分析和硬度测量很可能不合格,因为那个位置可能还是首层堆焊的金属。评定试板堆焊过程如图5所示。

图5 评定试板堆焊过程

6.2 堆焊评定试板的试验

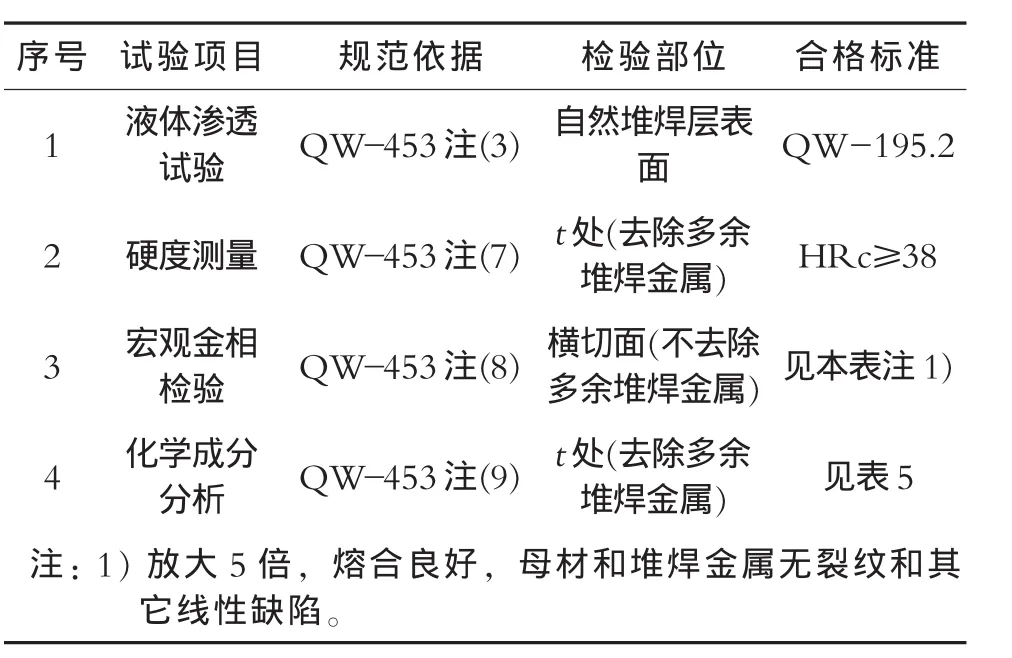

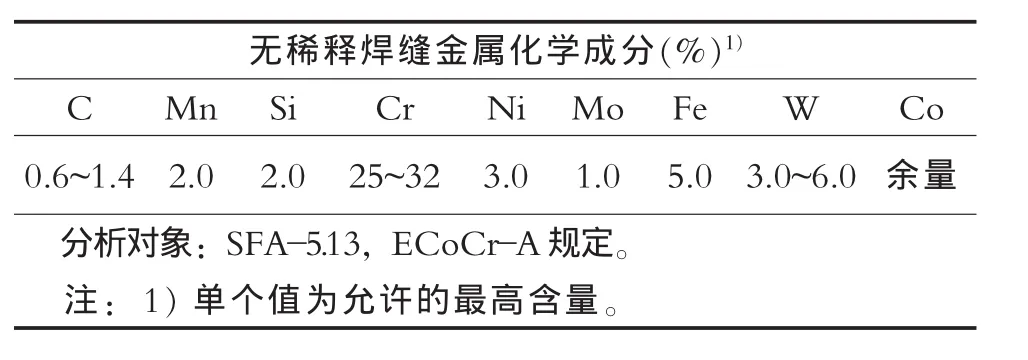

根据QW-453,硬质合金堆焊评定试验应进行的试验项目见表4。堆焊金属化学成分合格标准见表5。

表4 硬质合金堆焊工艺评定试验试板应进行的试验

表5 堆焊金属化学成分合格标准(即焊条标准规定的熔敷金属化学成分范围)

7 在目标产品上的应用

和指导任何一项产品焊接一样,除了必要的WPS以外,还需要一份 “接头识别图” (welding map) 和一份 “接头识别卡 (JIC)”。 为指导本文开头提到的那个具体产品零件的堆焊,也需要编制一份专门针对该项具体任务的指导书,把一些问题具体化、细化。它和WPS一起使用。

本任务的特点是,要求的堆焊层很薄,只有1.7 mm。如果直接就在产品零件图所示的位置堆焊,加工后剩下的堆焊金属都是成分和性能没有得到评定的首层堆焊金属了。解决这个问题的办法之一,是在堆焊前,把零件需要堆焊的部位往下挖2.5 mm深一圈环台,让质量存在疑问的首层堆焊金属都堆焊在这圈环台面上。首层堆焊完后,加工掉高出环台上表面的多余堆焊金属,再堆焊第2层。这样按零件设计图样最终加工后,留在环台上表面以上的堆焊金属就全是有评定支持、质量没有疑问的第2层堆焊金属了,见图6。图6仅示出了图1中A局部表示的零件上那一小部分。注意,这里加工下凹环台和前面在堆焊工艺评定试板上加工沟槽的目的完全不一样。前者完全是为了方便首层堆焊厚度控制,不这样做也可以。而这里是为了把质量存疑的堆焊金属置于设计要求区域以外,不这样做不行。

图6 产品零件堆焊过程

8 讨论

8.1 无论硬质合金堆焊,还是耐蚀堆焊,关键是要先确定一个最小堆焊层厚度t。根据图QW-462(a)好像这个t值可以随意取,甚至取在评定试验最终堆焊层表面上。但是一旦把t值规定在WPS中,并通过了评定,以后实际堆焊在产品上的堆焊层就不能比这个t还薄。多数产品要求的堆焊层都不会很厚,所以t值还是应该尽量取得小一些。

8.2 对于焊条手工电弧焊 (SMAW),本文确定t值的原则是把t值定在第2层堆焊金属的最靠下的位置处。这样就需要先对首层堆焊厚度有一个大致估计。本文估计是3 mm(例如使用直径6 mm焊条,不摆动施焊)。

8.3 无论评定试验,还是在以后产品上堆焊,实际首层堆焊厚度不可能都恰好和估计值相等。

(1)在评定试验中。如果首层堆焊厚度小于预估值,评定试验容易通过,这样通过的评定就不是在预计最不利的条件下通过的,就不符合焊接工艺评定的精神。所以在这种情况下,就需要继续堆焊,并把继续堆焊的金属视为“首层”堆焊金属。如果首层堆焊大于预估值,必须把多余金属去除掉,使它大致等于预估值。

(2)在产品上堆焊时。如果首层堆焊厚度小于预估值,只要不致于使堆焊下一层时烧穿到基体母材上,可以不管,就在其上堆焊第2层,这时还能额外赢得一些有效堆焊金属厚度。反之如果首层堆焊金属大于预估值,将会使有效堆焊金属厚度减少,对于要求的堆焊层厚度不大的场合,甚至会使未经评定的堆焊金属曝露在产品表面上。所以超过预估值的首层堆焊金属应该去除掉。

总之,不论是堆焊工艺评定试验,还是在产品上堆焊,首层堆焊金属厚度都应该测量一下。

在本例中首层堆焊厚度预估值3 mm是知道的。当使用已有的、以前评定过的或以前别人评定过的堆焊WPS,不知道当初编制和评定该份WPS时的预估值的情况下,可以评定的最小t值为参照,检查和控制首层堆焊厚度。

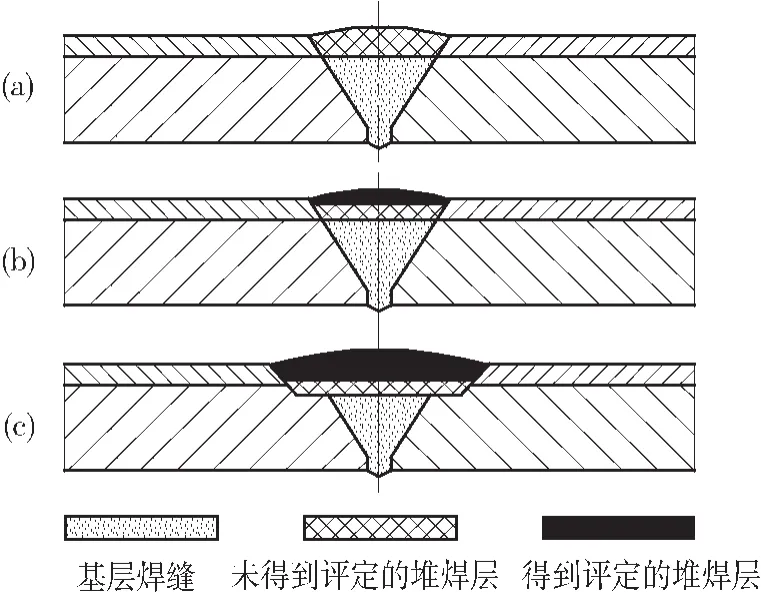

8.4 本例中还把首层堆焊金属去除了一些,使其减小到可能的最小值2mm(即堆焊下一层时不致烧穿的厚度)。而且堆焊产品零件时,还在产品上往下加工了一道深2.5mm的沟槽。这两项措施在没有充分空间容纳堆焊金属的情况下都可以采用,例如焊接复合钢板产品。大多数复合钢板产品强度计算时并不把复层金属考虑在内,在这种情况下,焊接工艺规程WPS可以分成基层母材坡口焊接和在基层母材上堆焊耐蚀金属两部分来评定 (QW-217(b))。这时候如果不把首层堆焊金属的厚度尽量减薄,由于复层材料厚度有限 (一般为3mm),第1层可能就把复层材料部分的坡口填满,而没有容纳第2层堆焊金属的空间了 (见图7(a))。如果评定试验时把首层堆焊金属尽量减薄,就可以给第2层堆焊金属留出一些空间 (见图7(b))。如果再能把基层母材往下挖去一部分,那就更好 (见图7(c))。但基层母材往下挖的深度有限,不能使基层母材余留厚度小于设计计算厚度。

图7 加大有效耐蚀层厚度的方法

9 结束语

9.1 本文是作者面对一项具体任务,执行ASME焊接评定规范过程中思考问题和制定行动计划过程的记录。实际上解决任何焊接任务都要经历大致相同的过程。

9.2 我国压力容器焊接工艺评定标准JB-4708中,虽然没有 “硬质合金堆焊”的条文,但不见得按我国标准制造的压力容器上不存在需要堆焊耐磨硬质合金的零部件。在遇到这种情况时就可以参考ASME焊接评定规范中有关规定去做。

9.3 本文介绍的内容,对耐蚀堆焊也有参考意义。耐蚀堆焊在我国标准JB-4708中是有的。所以本文介绍的内容对执行我国标准也有参考意义。

[1]ASME Code, Section Ⅷ,Division 1,Rules for Construction of Pressure Vessels,2007 Edition with 2007 up to and incl.2009 Addenda,ADME,New York.

[2]中国机械工程学会焊接学会.焊接手册 (第2卷):材料的焊接[M].第3版.北京:机械工业出版社,2007.

[3]机械工业部.焊接材料产品样本[M].北京:机械工业出版社,1997.

[4]ASME Code,Section II,Materials,Part C,Specifications for Welding Rods,Electrodes,and Filler Metals,2007 Edition with 2007 up to and incl.2009 Addenda,ASME,New York.

[5]ASME Code, Section IX, Welding and Brazing Qualifications,2007 Edition with 2007 up to and incl.2009 Addenda,ADME,New York.

TG 455

2010-11-16)

*刘源,男,1983年生,助理工程师。大连市,116032。