铅浮渣铟硫酸浸出工艺的探讨

2011-09-23李曙东单桃云

李曙东,单桃云

(湖南锡矿山闪星锑业有限责任公司,湖南冷水江 417500)

铅浮渣铟硫酸浸出工艺的探讨

李曙东,单桃云

(湖南锡矿山闪星锑业有限责任公司,湖南冷水江 417500)

研究了铅浮渣提铟浸出的几种方法,采用搭配进料法能较好地破解粗铅颗粒表面的硫酸铅包裹层;当每罐中浸渣浸出操作中加入少于500 kg的铅浮渣时,能避免罐底渣生成,渣含铟控制在0.05%以下,铟浸出率达95%左右。

浮渣铟;罐底渣;酸性浸出;过滤渣

铟是昂贵的稀散金属,用于ITO、红外探测、半导体等行业;在自然界还没有发现单独的矿床,主要伴生于铅锌矿中。锡矿山闪星锑业有限责任公司(以下简称闪星公司)的3万t火法炼锌厂采用竖罐炼锌法,每年产出次氧化锌1 500 t左右,含铟约0.4%~0.5%,采用硫酸浸出-盐酸萃取的提铟工艺,已建成6 t/a精铟生产线。锌厂同时产出富铟粗铅100~130 t/a,含铟约1.0%~1.3%。利用现有生产线处理富铟粗铅,首先通过火法将铟富集在浮渣铟中,然后,用硫酸浸出,使铟以硫酸铟进入溶液中。由于用硫酸浸出的方法不同,铟的浸出效果相差较大,其中,将浮渣铟按一定比例与次氧化锌的中浸出渣搭配进行浸出,效果好。

1 浮渣铟的性质及处理流程

1.1 浮渣铟的成分

富集粗铅中铟的方法有:高温鼓风氧化造渣法、电解法、氢氧化钠覆盖硝酸钠氧化造渣法等。闪星公司富铟粗铅量不大,采用了传统的高温鼓风氧化造渣法富集粗铅中铟,即先将粗铅进行高温吹炼,铟容易氧化进入浮渣。这种铅浮渣俗称为浮渣铟,扒出后冷却破碎,经120目筛筛分后作为精铟生产线的原料。其化学成份:In:2%~4%、Pb:60%~70%、Zn:10%~15%、As:0.3%~0.6%、Fe:0.4%~0.8%。其中,铅以氧化铅和单质铅的形式存在。

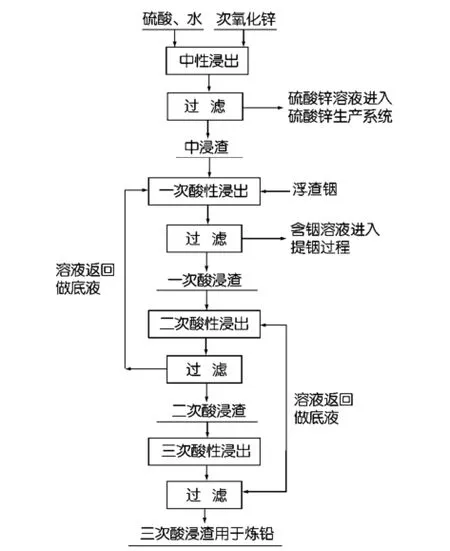

1.2 浮渣铟处理流程

处理粗铅铟的一般流程如图1所示。

图1 含铟粗铅提铟流程图

2 浮渣铟提铟浸出工艺的选择性试验

2.1 直接浸出法

2.1.1 直接法浸出过程

浮渣铟直接加入酸浸罐,每罐加入2 000 kg的浮渣铟,固液比为1∶6,加硫酸搅拌,升温浸出6~8 h,取溶液化验铟含量,按料液4 g/L铟含量,计算应添加的自来水量;经板框过滤后,溶液进入萃取。其流程见图1中的浮渣铟浸出过程。

2.1.2 直接浸出法的结果及讨论

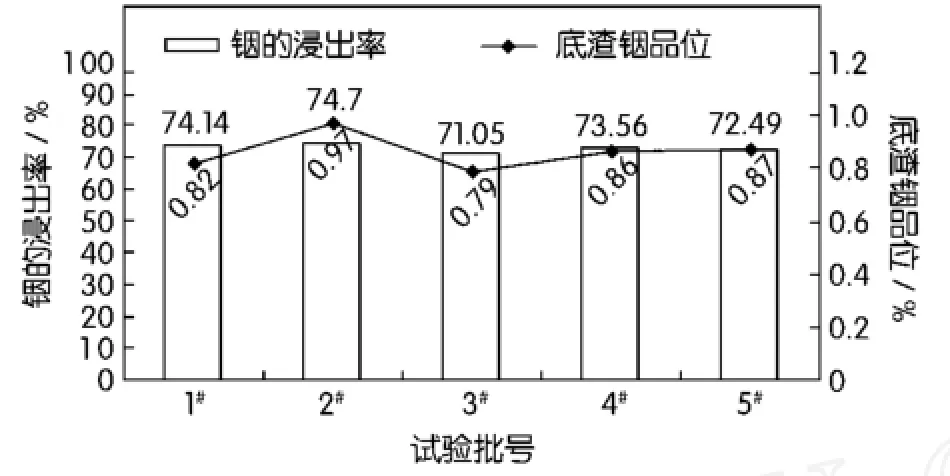

直接浸出试验结果如图2所示。

图2 浮渣铟直接浸出数据统计图

从图2看出,浮渣铟直接浸出的浸出率与直收率相等,在75%以下,同时,底渣铟含量在0.8%左右。浸出率不高的主要原因是有20%以上的铟含量随粗铅颗粒板结在罐底部。因为浮渣铟中含金属铅比较高(各物质的密度见表1),铅软,破碎时,一部分铟含量被铅皮包裹;铅颗粒密度大,加入浸出罐后容易沉底,搅不起来;而金属铅及其氧化物与硫酸反应后,生成致密的硫酸铅表面层,并粘结在一起,板结在浸出罐底部,阻止了反应的进一步进行。

表1 有关物质的密度及在水中的溶解度

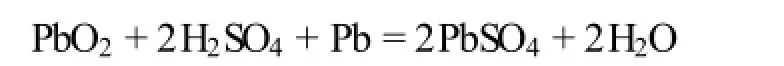

在稀硫酸溶液中,浮渣铟中由于有PbO2和Pb存在,有如下反应发生:

2.2 水洗浸出法

2.2.1 水洗法的操作

水洗法是在进行酸性浸出前对铅浮渣进行了水洗选别,即是将浮渣铟放入200目不锈钢筛网上,一边翻动,一边用水冲洗,密度轻、粒度细的颗粒随水经过筛网流入浸出罐内,然后,加酸浸出;筛上物为30%~40%粗浮渣铟返回吹炼,继续吹炼成浮渣铟。2.2.2 水洗浸出法的结果及讨论

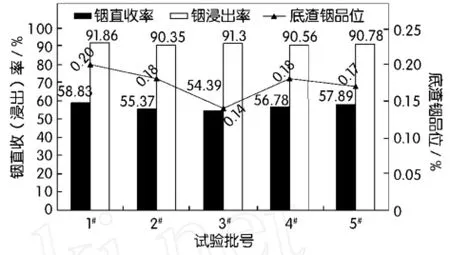

浮渣铟水洗后直接浸出数据统计图如图3所示。

图3 浮渣铟水洗后直接浸出数据统计

从图3可以看出,水洗浸出法筛下的浮渣铟浸出渣中的铟含量降到了0.2%以下,渣损失率控制在5%左右;虽然筛下物的浸出率达到了90%以上,但直收率不到60%,主要是因为筛上物多,一般在30%~40%。此法在用水冲洗的同时,需人工翻转浮渣铟,劳动强度大。且筛上物需返回吹炼,造成了铟的二次损失。

2.3 搭配浸出法

2.3.1 搭配浸出法的操作过程现有的次氧化锌提铟生产线,采用三段酸浸法浸出铟。搭配进料浸出法就是在次氧化锌提铟完成中性浸出后,在中浸渣加入一次酸浸罐浆化好后,搭配加入一定量的浮渣铟,浮渣铟随中浸渣一起,进行一次酸浸→板框过滤→二次酸浸→板框过滤→三次酸浸→板框过滤的流程浸出。其操作流程具体如图

4所示。

图4 含铟粗铅提铟流程图

2.3.2 搭配浸出法的结果及讨论

浮渣铟搭配浸出数据统计图如图5所示。

图5 浮渣铟搭配浸出数据统计图

从图5可以看出,搭配浸出法的铟浸出直收率大于93%;当每罐搭配加入的浮渣铟在500 kg以下时(与之对应加入的次氧化锌为2 000 kg),浮渣铟基本能与硫酸反应完全,没有罐底渣的产生,其铟浸出直收率达97%,渣含铟损失降到3%以下;同时避免了操作工进入浸出罐底部,清理尖硬的罐底渣操作。这是因为适量的浮渣铟加入到浸出罐中的次氧化锌的中浸渣里时,其一是,因为中浸渣中的主要成分为硫酸铅,其密度与浮渣铟的较为接近,具体见表1,由于一次酸性浸出的前期采用低液固比进行浆化,更能使浮渣铟较均匀地分散在桨化渣中;其二是,铅颗粒表面粘附一层主要成分为硫酸铅的中浸渣水溶液中,颗粒硫酸铅表面优先吸附溶液中少量的Pb2+,加酸浸出时,硫酸渗过颗粒表面的中浸渣与铅反应,生成的Pb2+即被中浸渣中的硫酸铅颗粒吸附,融入中浸渣,进入溶液中;从而打破了硫酸铅在铅表面形成致密包裹层,使得反应不断进行下去,铟也能很好地与硫酸反应完全,铟浸出率大大提高。

该法浮渣铟浸出的直收率大于95%,底渣铟品位在0.05%左右,为投入铟的3%左右,因而,其经济技术指标明显改善;操作方便,不需要另设生产线,也不需要在现有生产线上增设其它任何设施;浸出后,溶液中的铟含量高,一般有4 g/L左右,有利于萃取率的提高,浸出后产出的渣含有50%的铅,可直接用于提炼金属铅;因此,该方法作为闪星公司处理浮渣铟的正式工艺。

3 结束语

浮渣铟提铟浸出工艺采用搭配进料法,可以直接在现有处理次氧化锌提铟生产线上进行,较好地解决了铅浮渣沉底结块的问题,使其与硫酸反应较彻底;铟浸出效率高,在2 000 kg的次氧化锌的中浸渣中加入500 kg的浮渣铟的酸性浸出,铟的直收率一般大于95%;同时,也适当提高了料液的铟品位,

有利于提高萃取效率,因此效益明显;避免了清理罐底渣或手动翻转水洗等重体力劳动,减轻了职工操作劳动强度。该法已成为闪星公司铟生产线处理浮渣铟的工艺。

[1] 巴.依.费多洛夫,拉.哈.阿克楚林.铟化学手册[M].北京:北京大学出版社,2005.

[2] 彭容秋.铅冶金[M].湖南:中南大学出版社,2004.

[3] 任俊,沈健,卢寿慈.颗粒分散科学与技术[M].北京:化学工业出版社,2005.

[4] 李梦龙.化学数据速查手册[M].北京:化工工业出版社,2003.

Abstract:Several process of extraction indium from slag with plumbum have been studyed in this article,the results show that the layer of leadsulfate on the face of plumbum particle has been deeled with well by the process of proper proportions input;when the raw slag adds less than 500 kg in each progress,the dregs in the root of container has been avoided,the indium in the dregs will be less than 0.05%and the ratio of indium extraction will be about 95%.

Key words:slag with plumbum;slag in the root of container;acid leaching;slag from filtration

Discussion on Process of Extraction Indium from Slag with Plumbum

LI Shu-dong,SHAN Tao-yun

(Hsikwangshan Twinkling Star Co.,Ltd,Lengshuijiang417500,China)

TF111.31

A

1003-5540(2011)04-0022-03

2011-04-16

李曙东(1970-),男,高级工程师,主要从事锑、锌冶炼工程技术工作。