振动时效工艺初探

2011-09-23王晶

王 晶

陕西宝成航空仪表有限责任公司,陕西宝鸡 721006

振动时效工艺初探

王 晶

陕西宝成航空仪表有限责任公司,陕西宝鸡 721006

本文简要介绍了振动时效技术,选取典型金属小零件进行振动时效处理,通过振动时效前后残余应力值的比较来验证振动时效效果,并对振动时效工艺有效性进行评定。

振动时效;频谱谐波;残余应力

1 概述

振动时效在国外称之为VSR(Vibratory Stress Relief)技术,通过给存在残余应力的构件施加交变循环的动载荷,在该动载荷的作用下,构件内部应力发生变化或重新分布,从而稳定构件尺寸。

本文选取典型金属小零件进行振动时效处理,通过振动时效前、后残余应力值的比较对振动时效工艺的有效性进行评定,为振动时效工艺在陕西宝成航空仪表有限责任公司的推广应用提供了技术储备。

2 振动时效设备和零件的选取

2.1 振动时效设备的选择

选择何种技术进行振动时效是本课题的关键所在。方案一是选择亚共振技术,方案二是选择频谱谐波技术。

考虑到频谱谐波技术具有诸多优点,尤其对处理金属小零件效果明显,能有效降低生产成本。因此,选择第二种方案,用LH2508型领航者振动消除应力专家系统进行振动时效处理。

2.2 零件的选取

航空金属零件具有尺寸小、精度高的特点,通常在加工、铸造、焊接过程中会产生残余应力。选取典型零件铝环进行振动时效处理,通过振动时效前后残余应力值的比较来验证振动时效效果,对振动时效工艺有效性进行评定。

3 试验方案

用X射线衍射法对铝环(毛坯 )进行振动时效前残余应力测试;接着进行振动时效处理;振动时效后,再次进行残余应力测试。

4 试验准备

1)铝环(毛坯),3件;

2)MSF-2MX射线应力测定仪;

LH2508型领航者振动消除应力专家系统。

5 试验过程

5.1 残余应力测试

在测试残余应力前,依据应力理论,确定并选取铝环(毛坯)零件X射线测试点。在铝环上选取3点,按照铝环(1号、2号、3号)的顺序进行测量。振动时效前铝环的应力测试结果见表1。

5.2 振动时效处理

LH2508型领航者振动消除应力专家系统主要由控制器、激振器和传感器3部分构成。用减振垫将振动平台平稳地支撑起来,将激振器、试件与振动平台刚性牢固装夹,连接好控制器外部各连线, 将激振器初始偏心调至40%;一切就序后,进入主菜单进行频谱分析,处理时间总计40min。时效过程中对每个频率点振动转速等参数进行监控、测量,打印出6个频点完整的加速度-时间关系曲线。

图1 振动时效试验处理曲线图

振动时效试验处理曲线图,如图1所示。图中T表示时间,G表示加速度,GMax表示加速度最大值,GS表示加速度初始值,Ge表示加速度平均值。从曲线图可以看出一个处理周期下处理的5个完整的谐波频率中有一至两个峰值加速度为30m/s2~70m/s2。加速度—时间曲线先上升后下降,最终变平。符合HB/Z229-93中华人民共和国航空航天工业部标准。

5.3 振动时效后残余应力测试

振动时效处理后,再次对试件进行残余应力测试。按照铝环(1号、2号、3号)的顺序进行残余应力测量,测试点的位置不变。

6 测试结果分析

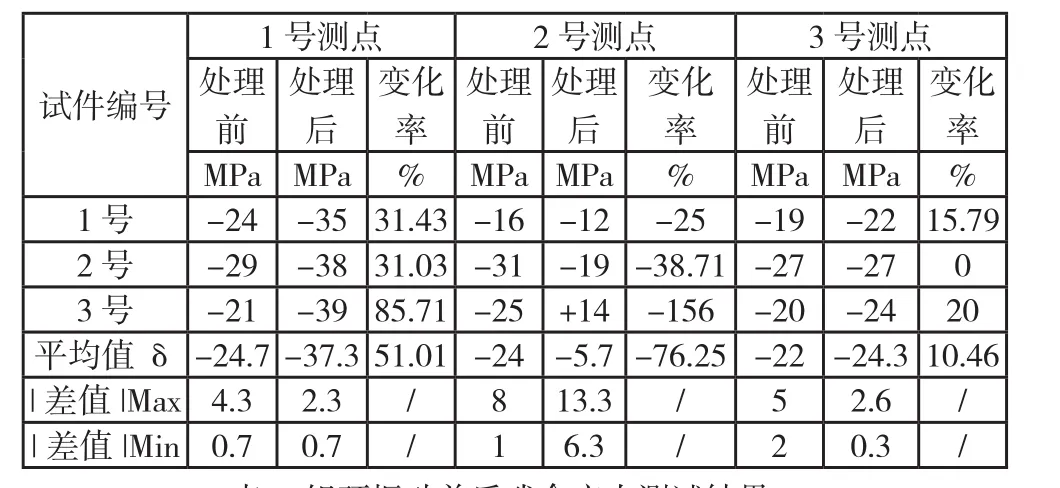

铝试件振动时效处理前后残余应力测试结果如表1所示。

表1 铝环振动前后残余应力测试结果

|差值|Max=测试点上各试样应力值与平均值差的绝对值的最大值

|差值|Min=测试点上各试样应力值与平均值差的绝对值的最小值

从上表不难看出,铝环表面残余应力振动时效前后都比较低。根据测试数据计算分析, 3号测试点振动时效后应力平均值变化量最小(2.3MPa); 1号测点振动时效后应力的|差值|Max与|差值|Min变化量最小(1.6 MPa);由于测试方法本身的局限性和试样表面残余应力较低,导致3号试件2号测点的测试数据出现异常,予以剔除。通过数据比较,不难看出振动时效后残余应力差值较振动前有不同程度的降低,证明振动时效后较振动时效前残余应力有所降低,表明振动时效处理消除、均化了各个测试点残余应力,达到了时效的预期效果。

7 试验结论

由振动时效试验处理曲线图可以看出振动时效去应力效果明显,符合HB/Z229-93中华人民共和国航空航天工业部标准;试验结果分析显示振动时效后试件表面残余应力值均比较小,其变化比较明显。铝环振动时效后消除残余应力百分率为4.81%。在试件本身残余应力较低的情况下,获得了此消除应力效果,说明谐波振动时效是非常有效的,能够处理固有频率较高的零件,能够解决金属小零件时效问题。

8 结论

此项研究不仅用于军工产品零件的生产,而且可推广到民用飞机配件和仪表零件的生产中,具有广阔的应用前景。高效、环保的振动消除应力技术的推广应用,将大大提高企业的机械制造水平,为企业带来更高的生产效率和巨大的社会效益。

TH16

A

1674-6708(2011)37-0026-02