电石法聚氯乙烯生产中的汞污染治理

2011-09-22薛之化

薛之化

(锦化化工集团氯碱股份有限公司,辽宁葫芦岛125001)

电石法聚氯乙烯生产中的汞污染治理

薛之化

(锦化化工集团氯碱股份有限公司,辽宁葫芦岛125001)

电石法生产聚氯乙烯所必需的氯化汞-活性炭触媒造成严重的汞污染,采用合适的治理措施不仅可以消除汞污染,还可实现汞资源的再利用,保障氯化汞触媒的稳定来源。通过采取低汞触媒的使用和废触媒的回收,可消除电石法聚氯乙烯生产过程中的汞污染,几乎全部的汞都能得到回用。

电石法聚氯乙烯;汞触媒;汞污染;治理措施

1 治理汞污染的意义

2009年,世界聚氯乙烯生产能力接近4 400万t。其中中国聚氯乙烯生产能力接近1 800万t,约占全世界聚氯乙烯总生产能力的2/5。由于在原油裂解工艺方面取得重大突破,乙烯法生产聚氯乙烯存在原料供应充足和价格上的巨大优势,20世纪70年代,国外基本完成了PVC树脂生产原料路线由乙炔法向乙烯氧氯化法的转换。该法已成为当今世界PVC树脂的主要生产方法。中国贫油、少气,而煤资源相对丰富,因此,PVC树脂生产的原料路线仍以电石乙炔法为主。2009年中国电石法PVC产能为1362万t,占总产能的76.5%。由于下游相关行业需求增长非常强劲,国内电石法PVC的扩能之势仍在继续,电石法聚氯乙烯工艺凭借其投资少、生产工艺相对成熟等优势,在目前和今后相当长的一段时间内仍将是中国聚氯乙烯生产的主流工艺。

传统的电石法氯乙烯生产工艺存在着明显不足,最致命的就是对环境造成极为严重的污染。电石与水反应生成乙炔气要消耗大量的清水,同时产生大量电石渣;粗氯乙烯单体要经过泡沫塔吸收其中未反应的氯化氢,生成32%的盐酸,然后还要经过水洗塔用大量的水冲洗,进一步除去其中的氯化氢,氯化氢质量分数约为2%的废水(每吨氯乙烯约产生10 t废酸)直接排入地沟;全凝器和精馏尾排气体中含有大量的氯乙烯和乙炔,排入大气后给环境造成严重污染,同时也造成资源的巨大浪费;合成氯乙烯所必需的触媒中的氯化汞对环境也会造成严重污染。

经过全行业的不懈努力,上述问题大多得到了很好的解决。湿法乙炔产生的大量废液、中和塔的废碱液、清净塔的废次氯酸钠液、冷却塔下来的冷却水以及电石渣经过压滤得到的上清液等均实现了消除污染、减少用水量。电石渣经压滤得到的含水35%左右的干渣代替石灰或烧碱用于生产漂粉液和漂粉精[1],集中兴建大型水泥厂、替代石灰用于皂化[2-4]等。另外,北京瑞思达化工设备有限公司开发的立式干法乙炔发生器在山东寿光新龙化工集团使用并获得成功[5-6],现已在国内多家聚氯乙烯生产厂应用,有效解决了湿法乙炔生产过程中所产生的电石渣浆问题,实现了节能、节水、减少占地面积、节省投资和运行费用等。洗涤粗氯乙烯产生的废水采用循环吸收脱吸的工艺,实现了水洗过程不排水和氯化氢全部回收,消除了污染[8-9]。全凝器和精馏尾排气体中含有的大量氯乙烯和乙炔可采用多种方法予以回收,有活性炭吸附-脱吸回收、活性炭纤维吸附-脱吸回收、有机膜选择溶解分离回收和分子筛变压吸附-脱吸回收方法等。水、电石渣和尾气的污染问题经过采用合适的措施可以彻底消除,并实现资源的重复再利用,使电石法氯乙烯生产步入了节能减排、循环经济的示范行列。

触媒中的氯化汞对环境的污染及治理与以上几个方面相比则复杂得多。每生产1 t聚氯乙烯平均消耗触媒1.2~1.5 kg,2009年中国电石法氯乙烯消耗700~1 200 t氯化汞,其中50%的氯化汞无法回收[10],早在2005年1月,欧盟就发出公告,从2011年起禁止汞出口。2009年2月在肯尼亚首都内罗毕举行的联合国环境规划署部长级会议上,几乎所有国家都参加了此次会议,并签署了一项缓解汞污染的全球条约,确定于2010年起草一份关于防止汞污染的具有法律约束力的的国际文书,其中包括全球范围内汞的安全贮存、减少汞的供应、减少产品中汞的含量等内容。2009年末,中国石油和化学工业联合会、中国氯碱工业协会和中国化工环保协会共同起草了“关于加强聚氯乙烯行业汞污染防治的指导意见”,制定的工作目标是到2015年聚氯乙烯行业全部使用低汞触媒,废汞触媒回收率达100%。如不能如期实现上述目标,在国际公约和国内环境政策的约束下,电石法聚氯乙烯将面临无资源可用或者面临国际限汞潮的巨大压力,中国的电石法聚氯乙烯行业将无法存活。要将汞的总排放量控制在所要求的范围之内,还要尽可能地把污染物中的汞回收,以保证汞的资源供应,维持汞的最低需求量,以时间换空间,延续电石法聚氯乙烯的生存期。

中国曾是世界第五大产汞国,最高年产量2万t以上,现已基本无汞可采。现国内年用汞量为1 000 t左右,用于节能灯耗汞约50 t,生产电池150 t,医疗器具200 t,其他用途约50 t,其余550 t几乎全部用于生产氯化汞触媒。曾被誉为中国汞都的贵州汞资源几近枯竭,万山、同仁、丹塞、新晃、务川及湖南已无汞可采,国内现仅靠陕西浔阳些许小矿零星开采(约200 t,不足所需的1/5)、回收废触媒约300 t和走私进口汞500 t勉强维持。

2 汞污染的来源

全球每年有3 600 t汞进入自然环境。汞的排放主要来自于自然源和人为源两部分。自然源主要来源于地质源的自然释放。人为源是指汞排放,包括汞的使用、物质当中含有汞杂质以及废物处理引起的汞排放等3大类。中国电石法聚氯乙烯每年消耗700~1 200 t氯化汞,其中,50%的氯化汞无法回收。每年有数百吨汞以各种形式排入大气、流入江河湖海或进入大地土壤,直至侵入人的肌体。

3 氯化汞-活性炭触媒汞污染的防治

3.1 氯化汞触媒中汞的流失去向

按现行工艺,乙炔与氯化氢按1.00∶1.03~1.00∶1.05的比例进入混合脱水器,用-35℃盐水脱除水分后,混合气体进入预热器,预热至95~100℃后,进入转化器(转化器已用90~100℃HCl预热8~12 h)。一组转化器为前后串联的2台列管式反应器,单根管为57mm×3.0mm×3500mm,列管数从610~1500根不等,把3.5 m长列管平均分为8层7个截面上,表示7个反应带,每个反应带上均匀布置4个测温热电偶,后台反应器列管中装满以活性炭为载体,氯化汞质量分数为10.5%~12.5%的新鲜触媒。当通入的乙炔气转化率低于90%后,将此触媒倒入前台转化器。混合气在前台转化器反应75%~90%的乙炔后进入后台转化器继续反应,至剩余的乙炔全部反应后从反应器离开。氯乙烯合成反应是放热反应,反应热由列管间通入的95~100℃热水移走,最初的培养期约1个月,反应温度控制为100~130℃,而后控制为150℃,最后到180℃。生成的粗氯乙烯经泡沫塔除去其中的HCl(制成32%盐酸),再经水洗塔、碱洗塔洗涤后,通过低沸塔精馏除去未反应的乙炔,再经高沸塔精馏除去1,1—二氯乙烷及乙醛等高沸物,得到聚合级氯乙烯单体。

有关数据[10]表明,电石法聚氯乙烯生产过程的废汞去向主要是废汞触媒、含汞废活性炭、含汞废盐酸和废碱液等,分别占氯化汞使用总量的36%、8%、51%和5%。

乙炔转化率低于75%时从前台转化器换下的触媒称之为废汞触媒。影响触媒寿命有以下几个方面:(1)对氯化汞有毒物质的破坏作用。原料气中含有的硫、磷、砷等杂质,能与氯化汞反应生成更稳定的、不被HCl所离解的硫化物、磷化物和砷化物等,消耗掉了部分氯化汞。(2)原料气中含水量较大。水与氯化氢反应生成盐酸,触媒中的氯化汞溶于盐酸,排放出转化器,盐酸与反应器的金属铁反应生成氢气,氢使Hg2+还原为金属汞,因此,原料气中水含量过大会加速氯化汞的消耗。(3)生产过程中原料中的杂物或触媒制造中活性炭中的细粒粉尘处理未净,堵塞了触媒孔道或沉积在触媒表面,使反应物分子不能与氯化汞接触,催化性能减弱。(4)HCl中含有少量游离氯,游离氯与乙炔反应生成HCl,同时,使乙炔炭化覆盖触媒的表面或堵塞孔径,使其失去催化活性。过量的氯将与乙炔产生爆炸式反应。(5)原料HCl与乙炔的比例小于1,过量的乙炔被氯化汞氧化成炭沉积出来,影响触媒的表面与孔隙,而氯化汞则被还原成金属汞失去催化活性。(6)触媒在氯乙烯合成过程中,由于可能受到松弛、分散、挤压、再结晶或结块,而使结构发生改变,活性降低。(7)反应温度越高氯化汞的分压越大,大量氯化汞的升华并随合成气一道被带出反应器,使氯化汞含量大大降低。另外,反应温度高也促进了乙炔分解和炭化。这些从前台转化器中换下的触媒中氯化汞质量分数为2.5%~8%。

有些厂家为了降低粗氯乙烯中的氯化汞含量,在转化器出口总管上加装除汞器。除汞器是一组列管,其中装填活性炭,当粗氯乙烯单体流经列管时,其中夹带的氯化汞被吸附,当活性炭吸附氯化汞能力低于一定值就被换下,成为含汞废活性炭。

含有氯化汞的粗氯乙烯单体在泡沫塔被水冷却吸收生成32%废盐酸,大量的氯化汞溶于其中,被称为含汞废盐酸;从泡沫塔出来的粗氯乙烯单体一般还要经过2台串联的水洗塔,在塔中与自上而下的水逆流接触进行传质传热,进一步除去其中的氯化氢。然后粗氯乙烯单体进入碱洗塔,与10%碱液接触,彻底除去残留的氯化氢。碱液多次循环使用后,其中的二氧化碳浓度达到一定值后就要更换,换下来的就是含汞废碱液。

实际上,汞的去向还应包括水洗塔排出的酸,其中HCl的质量分数为1.0%~2.0%,每生产1 t氯乙烯,约排10 t酸水,其含汞量应大于含汞废碱液。

3.2 氯乙烯生产过程中的汞污染防治

3.2.1 延长汞触媒的使用寿命

触媒寿命延长,生产更多的氯乙烯,就可降低氯乙烯生产过程中氯化汞触媒的消耗,减少汞的污染。目前,对降低氯化汞消耗起较大作用的有以下方面的内容:氯化汞被盐酸与铁反应放出的氢还原的问题,即原料气脱水问题;降低氯化汞升华损失问题,即研发新型触媒;降低氯化汞升华损失及防止乙炔炭化物堵塞孔隙、覆盖表面问题,即降低反应温度。

现行的乙炔、HCl混合脱水流程如图1。

图1 乙炔、HCl混合脱水流程

由乙炔装置送来的精制乙炔气进入乙炔预冷器经0℃盐水预冷后与氯化氢装置送来的干燥氯化氢,经缓冲器通过流量计调节分子比(乙炔/氯化氢=1.00∶1.05~1.00∶1.10),在混合器中进行充分混合后进入串联的石墨冷却器3a、3b,用-35℃盐水间接冷却,混合气中水分的一部分以约40%的盐酸排出,还有一部分夹带于气流中,进入串联的酸雾过滤器4a、4b中,用硅油浸制的酸雾捕集器分离,而后进入预热器,最后进入装有氯化汞活性炭触媒的反应器。

采用此法脱水,即使混合气(HCl与乙炔)温度为-17℃,混合气体中理论含水量仍为100 mL/m3以上,实际上为300 mL/m3。很多厂家坚持2 h对转化器进行一次排酸,虽然对设备腐蚀有一定缓解作用,但仍不能减轻氯化汞被盐酸溶解和被氢还原所造成的损失。另外,-17℃的盐酸中也溶解了一定量的乙炔,使电石生产定额升高,国内还发生过因运送废盐酸中含大量乙炔,在运输过程中发生爆炸,造成人员伤亡事故。

采用乙炔与氯化氢分别脱水工艺,可收到良好的效果,乙炔干燥工艺流程见图2。

图乙炔干燥流程

由乙炔装置送来的精制乙炔气,在乙炔预冷器(1)经5℃水预冷后,进入2台串联的碳钢冷却器3a、3b,用0℃盐水间接冷却,其中的水分一部分由冷却器底部排出,另一部分进入2台串联的水雾捕集器(4、5)后通过分子筛干燥器7进行干燥。预冷器、碳钢冷却器中的含乙炔废水集中于密闭容器6内,用转化来的热水间接加热至70~80℃,回收其中的乙炔,除去乙炔后的水排出,根据情况加以利用。

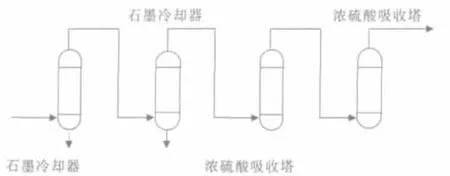

氯化氢单独脱水工艺流程见图3。

图3 氯化氢干燥流程

氯化氢装置送来的干燥氯化氢气体进入2台串联的石墨冷却器,用-35℃的盐水间接冷却,一部分水形成40%盐酸排出,另一部分夹带于HCl气流中,在2台串联的填料吸收塔中用浓硫酸进一步除去其中的水分,硫酸浓度低于80%后停止使用。

干燥后的乙炔与HCl分别用流量计调节分子比(乙炔/HCl=1.00∶1.02~1.00∶1.03),进入混合器预热并充分混合,预热至90℃左右进入转化器。

用上述流程干燥的乙炔和HCl含水量<10 mL/m3,通常为5 mL/m3,完全可以避免触媒在使用过程中结块,防止氯化汞的溶解损失,更因为不产生盐酸而使氯化汞不会被氢所还原。

3.2.2 开发低挥发性的氯化汞触媒

石家庄科创助剂厂新近开发出一种使用寿命长、活性高、氯化汞含量超低的氯化汞-活性炭触媒。此种触媒的氯化汞质量分数为2.0%~6.5%,显示出比通用触媒(氯化汞质量分数为10.5%~12.5%)有更高的反应活性、更好的选择性和更长的使用寿命。综合性能最好的是氯化汞质量分数为4.5%~6.5%的产品。

该厂对原材料的要求很高。对活性炭的要求是有超常的机械强度、超高的空隙率和超大的比表面积,所用的盐酸为高纯盐酸甚至是试剂盐酸,氯化汞质量分数≥99.9%,所用的水全部是脱离子水。

该触媒的制作方法是,首先用高纯盐酸和脱盐水配制成各种不同浓度、不同温度的盐酸溶液,将活性炭放入第1种盐酸溶液中浸泡一定时间并将其不断翻倒,用离心机将活性炭甩干脱水后,放入第二种盐酸溶液中浸泡。重复上述操作,直到此活性炭被所有配制成的盐酸溶液所浸泡和甩干,将最终浸泡和离心后的活性炭在一定温度下烘干至恒重。用氯化汞、盐酸和脱盐水配成浓度极低的氯化汞溶液,将上述烘好的活性炭放入其中浸泡一定时间,取出后进行离心脱水,放入烘箱中在一定温度下烘干至恒重。将其取出放入氯化汞溶液中再浸泡离心烘干。上述操作要重复数十次,每一次循环,活性炭触媒上氯化汞含量的增加值必须≤0.1%。其中还加有活性促进剂、抗毒剂、稳定剂、抗结焦剂等。用这种方法生产出的触媒有较高的空隙率,氯化汞占据了活性炭中较强的吸附中心并以此形成了反应活性中心,这就决定了该触媒具有较高的活性和较好的选择性,在250℃下烘烤3 h,氯化汞损失率为2.0%,而在同等条件下普通高汞触媒的氯化汞损失率为35%,使用寿命为7 200 h,普通高汞触媒的使用寿命为7 000 h。触媒的氯化汞含量减少,和使用寿命的显著延长,必然导致氯化汞消耗的大幅度降低。

2003年该触媒首先在锦化氯碱股份有限公司试用,并获得成功,随后在青岛海晶、新疆天业、河北盛华、牡丹江树脂厂等多家生产厂使用,获得一致好评,应用厂家不断增加。2007年11月9日通过由中国石油和化学工业联合会组织的专家鉴定。

在此基础上,中国石油和化学工业联合会、中国氯碱工业协会共同发布了用于电石法氯乙烯合成的低汞触媒的中华人民共和国氯乙烯行业标准,并于2010年11月开始实施,见表1。

表1 低汞触媒产品技术指标

3.2.3 废氯化汞触媒再生

目前汞资源极为匮乏,相当一部分汞来源于废氯化汞触媒的回收。国内原有的是用天锅地灶的土法回收废汞触媒,后虽有改进,但仍存在着回收率低,对环境污染严重等问题。

石家庄科创助剂有限公司研发出的“控氧干馏法回收废触媒氯化汞”、“水溶液浸泡法回收金属盐”和“活性炭扩孔再生”的新工艺及设备可同时回收汞触媒中的氯化汞、其他金属盐及活性炭。此项工艺收到了杜绝污染、工艺密闭等效果,可回收废汞触媒中的氯化汞和活性炭,使其再生重用。该法不仅适用于废高汞(≥5.0%)触媒,也适用于低汞(≤2.0%)触媒的回收。

该工艺利用氯化汞高温升华,且活性炭焦化温度比氯化汞升华温度高得多的原理,设计出氮气保护干馏法废触媒回收氯化汞工艺技术。在微负压及一定温度条件下使氯化汞蒸汽挥发,进入冷却器,经冷却使之沉降,再通过水喷射泵强制溶解净化装置收集未沉降的氯化汞,除去微量氯化汞的气体干燥后返回干馏器,循环使用。循环喷射溶解液中的氯化汞质量分数大于5%后打到氯化汞溶液制备系统,循环液更换成新水。利用废触媒中起辅助作用的金属盐易溶于水的性质,为了回收其他金属氯化物和恢复活性炭孔隙,采用多次热水浸泡与气流鼓泡相结合,得到的盐溶液经过滤可再用于触媒制备。干馏及浸泡的过程也就是活性炭的复孔和再生过程,再生后的活性炭完全符合触媒载体的指标要求。这样,用干馏法结合冷凝和水溶液吸收回收了氯化汞,用热水浸泡结合空气鼓泡回收了活性炭和金属盐,水利用率极高。整个过程没有任何污染物产生和排放,经济效益和社会效益明显。

从转化器换下的废触媒比表面为130 m2/g;氯化汞质量分数(10批不同废触媒平均值)为5.4%;其他金属氯化物质量分数为13.0%;水质量分数为3.4%;四氯化碳吸收率为25%;堆积密度为610 g/L;粒径为3×8 mm。

制备触媒要求的氯化汞质量分数大于93.0%;活性炭的比表面≥850 m2/g;水质量分数≤5.0%;四氯化碳吸收率≥45%;堆积密度400~600 g/L;粒径为3×8 mm。

废氯化汞-活性炭触媒同步回收结果是,氯化汞质量分数为95%,氯化汞总回收率为99.5%以上;活性炭比表面为923 m2/g;其他金属氯化物质量分数为0.61%;水质量分数为0.27%;四氯化炭吸收率为58%;堆积密度为557 g/L,粒径为3×8 mm,活性炭再生率为85%以上;金属盐总回收率为95%以上。

可见,废氯化汞-活性炭触媒同步回收所得的氯化汞、活性炭符合氯化汞-活性炭触媒制备的原料要求。

该技术于2009年11月通过由中国石油和化学工业联合会主持的,由国家环保局、工信部、中国氯碱工业协会和多所大学及有关专家参加的鉴定,受到一致好评,建议立即实施,并给予政策上的支持。

3.2.4 含汞废活性炭污染防治

除汞器是由多根碳钢列管并列组成的,管层装有活性炭,管间为空气。除汞器入口与转化器出口相连,其出口与泡沫塔相连。除汞器对于防止氯乙烯生产中汞污染起到承上启下的作用。触媒中的氯化汞在较高的合成反应温度(≥1 000℃)下升华,随生成的氯乙烯一道进入除汞器。活性炭对氯化汞有很强的吸附能力。20世纪80年代中国曾开发出气相法氯化汞-活性炭触媒的制造方法[11],并在生产上得到应用,其中氯化汞含量可达20%以上。只是由于逐步发展起来的氯化汞与其他多种金属氯化物复合的低汞含量触媒,液相浸渍吸附法更有利,气相法工艺才退出氯化汞触媒生产。如果吸附条件得当,活性炭应能将粗氯乙烯中绝大多数的氯化汞吸附到活性炭上去。

国内电石法聚氯乙烯生产装置几乎都没有真正安装除汞器。有的除汞器开启后出现阻力大,尾气处理系统不能正常操作;有的除汞器开启后除汞效果不好;有些厂家为了应对环保部门装有无活性碳的空除汞器外壳;还有些厂家的除汞器为应付检查开启一段时间,平时则使粗氯乙烯走旁路,很多厂家根本未装除汞器。

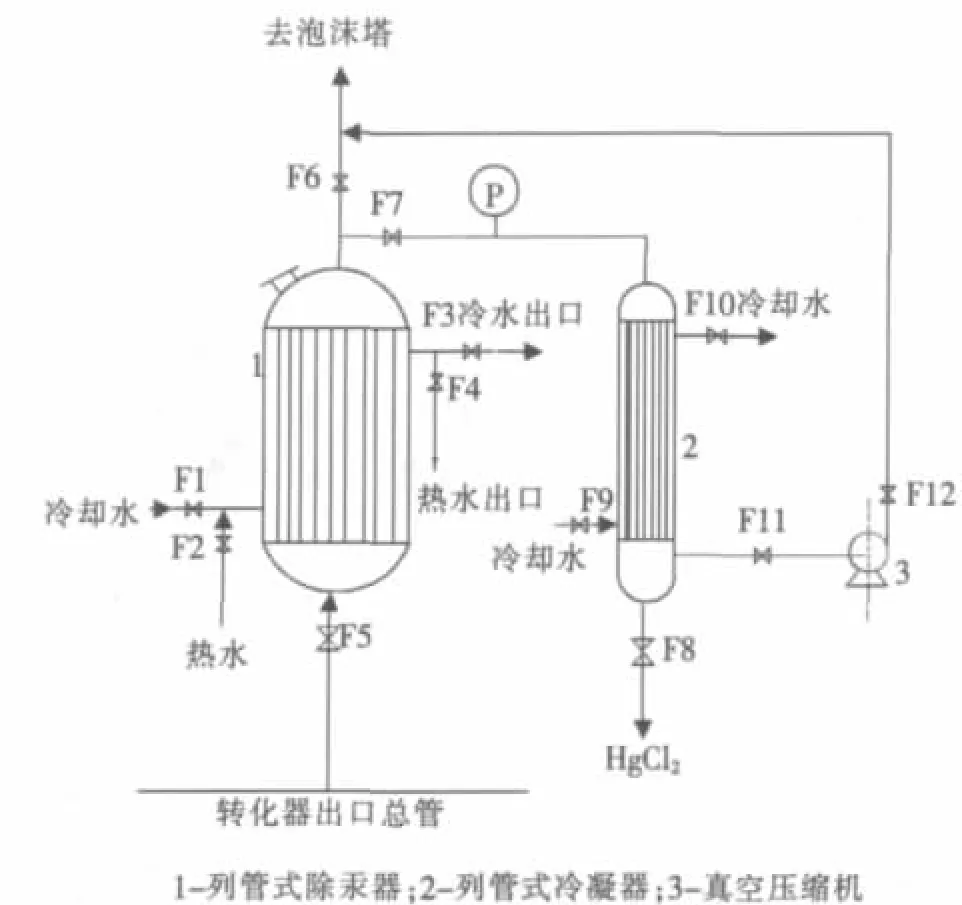

绝大多数电石法氯乙烯生产企业对除汞器关注度不高的主要原因在于整个国家对汞污染造成的危害认识不够,直接导致国家相关政策和标准的缺失,主管部门监督不力。而电石法氯乙烯生产企业则认为,消除汞污染在生产管理中没有实际价值。粗氯乙烯中氯化汞的脱除方式如图4所示。

图4 吸附器操作示意图

除汞器的列管长度要足够,从而保证待吸附气体在其中有足够的停留时间,除汞器的列管根数要足够多,保证待处理气体通过时不产生过高的阻力。除汞器至少2台,以备切换使用。首先,关闭F2、F4、F7阀,开F1、F3阀向除汞器壳层通入冷却水(温度低,有利于氯化汞吸附于活性炭上),开F5、F6阀,通入粗氯乙烯。除汞器入口、出口要分别有气体取样口(图中未画出),根据分析结果,确定除汞器的吸附效果和切换时间,切换到另一台除汞器后,要对换下来的除汞器进行处理。关闭F5、F6、F1、F3阀,开F9、F10阀,向冷凝器壳层通入循环冷却水,开真空压缩机和出入口阀F11、F12和F7,保持一定真空度。开F2、F4阀,向除汞器通入95~98℃水,使吸附于活性炭的氯乙烯和乙炔在受热和真空条件下脱吸下来,还有极少量的氯化汞蒸气与气流一道进入冷凝器。氯化汞蒸气遇冷,凝结成固体下落于收集器中,经F8阀定期取出。除去氯化汞的氯乙烯和乙炔经压缩机增压后送入泡沫塔入口。把除汞器通热水改为通冷却水,关真空压缩机和出入口阀F11、F12和F7。这时就可以进行更换活性炭的操作了。与转化器更换触媒一样,也用真空泵抽,真空泵的排气应用碱液吸收,防止排放气体中的汞进入大气。

一些企业把用过的废触媒和除汞器换出来的含汞活性炭堆放起来,等到够量再由回收单位回收,长期堆放,如果遇到大风、暴雨季节,一旦被淹,触媒中的汞将会流入到地下水中,而且国内很多电石法PVC生产企业都处于上风、上水的地方,有的紧靠河流,有的处于国家地理位置的上风口,这种慢慢的泄漏,使汞在环境中长期累积,危害巨大。建议电石法氯乙烯生产厂家与有资质的废汞触媒回收厂家能够将换下来的废触媒和除汞器换出来的含汞活性炭用坚固的密闭的包装材料包装,防晒防水保存。处理时注意保护,勿使损坏,包装可以多次重复使用。国家也应有相应的立法管制措施。

3.2.5 含汞废盐酸的治理

触媒中的氯化汞有51%流入废盐酸中,必须采取得力的处理措施。最好的处理方式是采取活性炭吸附,氯化汞溶液浸渍活性炭制氯化汞-活性炭触媒,触媒中氯化汞质量分数可达15%左右。活性炭对氯化汞有较强的吸附能力,即使盐酸中氯化氢质量分数为32%时,仍不影响其对氯化汞的吸附。可以先将泡沫塔下来的盐酸用活性炭脱汞后再送其他用户或出售。最好的方法是将泡沫塔制酸、水洗、盐酸脱吸和汞污染治理结合在一起,实现氯化氢和氯化汞的同步回收、水复用。

目前流行的脱吸法回收HCl技术是,乙炔与氯化氢合成氯乙烯时,乙炔与氯化氢的摩尔比一般控制在1.00∶1.05~1.00∶1.10,过量5%~10%的氯化氢用泡沫塔吸收成31%盐酸他用,未被吸收的氯化氢经水洗塔洗涤以1.0%~2.0%的酸水排入地沟,每生产1 t氯乙烯约排10 t酸水,既造成水与氯化氢的浪费,又给环境带来污染。采用循环吸收脱吸工艺可实现水洗过程不排水,氯化氢全部回收。浙江工业大学将组合塔技术应用在回收氯化氢中,遵义氯碱股份有限公司将其投入使用并取得了良好的效果。但以往的氯化氢回收技术中并不含有汞污染治理,笔者将二着结合在一起,具体程序如图5所示。

图5 粗氯乙烯中氯化氢及氯乙烯回收

粗氯乙烯从泡沫吸收塔底部进入,与水洗塔来的稀酸逆相传质后从底部进入水洗塔,在水洗塔内与溶液脱汞器来的脱除氯化汞后的水逆向传质后,进入碱洗塔彻底脱除HCl。HCl脱吸塔来的脱除HCl后的水用泵加压,从底部进入溶液脱汞器,再从溶液脱汞器顶部流出,进入水洗塔吸收粗氯乙烯中的HCl,经塔底泵从顶部进入水洗塔,进一步吸收粗氯乙烯中的HCl后,经塔底泵从顶部进入泡沫塔,进一步吸收粗氯乙烯中的HCl,生成31%盐酸,进入酸储槽。浓盐酸进入脱吸塔脱除HCl,脱出的HCl经浓硫酸干燥后,去转化和其他用户。

溶液脱汞器是2台充装活性炭的密闭容器,一开一备。溶液脱汞器出口设有液体取样口,根据分析结果确定溶液脱汞器的吸附效果和切换时间。对于氯化汞污染防治的操作步骤是从盐酸储槽来的含氯化汞废盐酸,用泵加压后进入盐酸脱吸塔脱吸出的含水氯化氢从塔顶流出,从塔底部进入浓硫酸干燥塔,干燥后的纯氯化氢从塔顶流出送至各用户。脱除氯化氢后的含氯化汞废水溶液从脱吸塔底排出,经泵加压,从底部进入脱汞器,除去所含氯化汞的回用水从脱汞器顶部流出,进入水洗塔吸收粗氯乙烯中的HCl。根据具体情况更换脱汞器中的活性炭,溶液脱汞器换出来的含汞活性炭用坚固、密闭的包装材料包装,防晒防水保存,送指定厂家再生处理。

3.2.6 含汞废碱液防污染处理

粗氯乙烯在水洗后还要经过5%~10%的碱洗涤以彻底除去其中的氯化氢,在中和氯化氢的同时,粗氯乙烯中的氯化汞也进入碱液。当碱液中的二氧化碳达到一定量时,需更换碱液。更换下来的含汞废碱液如不加处理用于他处,就会造成汞污染的扩散。

因为氯化汞与氢氧化钠反应生成氢氧化汞沉淀,而且沉淀十分彻底,采用过滤就可以实现废碱液中的汞处理。氢氧化汞沉淀再转化为氧化汞,氧化汞溶于盐酸,可以再用于氯化汞-活性炭触媒的制造,实现污染物的零排放和汞资源的循环再利用。

4 结语

消除污染当前最主要的任务是广泛宣传汞的危害性。政府管理部门要制定出相应的法规和排放标准;加大监督、检查、处罚和惩治力度;加大先进技术的开发和应用力度,并给予必要的资金支持;限制或禁止有毒化妆品生产和使用,禁止使用水银温度计,大力推广电子血压计;逐步用无汞电池淘汰有汞电池;搞好废节能灯和废汞电池的回收处理;采用脱汞、脱硫、脱氮、脱碳于一体的先进烟气处理技术。在电石法氯乙烯行业建立低汞触媒的生产和回收标准,严格限制高汞触媒的生产和使用;对产生汞流失的废汞触媒、含汞活性炭、废盐酸和废碱液环节采取有效的回收措施;强化全过程的工艺优化和污染物监督。

[1]朱建民等.电石渣浆上清液完全回用技术的探索应用.聚氯乙烯,2007(11):43.

[2]吴玉初.电石渣制水泥的可行性研究.聚氯乙烯,2003(6):50.

[3]胡国静等.电石渣的综合利用.聚氯乙烯,2006(8):39.

[4]周贤国等.电石渣浆综合处理技术.聚氯乙烯,2005(10):42.

[5]李耀文,杨秀岭.干法乙炔生产工艺介绍.聚氯乙烯,2007(8):38.

[6]常炳杰等.干法乙炔技术总结.聚氯乙烯,2008(9):11.

[7]张强等.干法乙炔装置基本技术与发展思路.聚氯乙烯,2008(9):7.

[8]娄恒勇,赵伦东.从氯乙烯混合气中回收氯化氢的技术改造—组合塔技术的应用.聚氯乙烯,2009(1):39.

[9]董宜仁.组合塔技术及其在回收氯化氢中的应用.聚氯乙烯,2007(6):37.

[10]工信部节[2010]261号.关于印发电石法聚氯乙烯行业汞污染综合防治方案的通知.

[11]张亚雄.气相吸附法制备HgCl2-活性炭触媒工艺的研究.化学工程师,1995(4):19-22.

Mercury pollution control of PVC production by calcium carbide method

XUE Zhi-hua

(Jinxi Chemical Group,Chlor-alkali Chemical Co.,Ltd.,Huludao 125001,China)

The mercuric chloride catalyst which was necessary for the production of PVC by calcium carbide method had caused a serious mercury pollution.Appropriate control measures not only can eliminate mercury pollution,but can recycle mercury resources,including using low-mercury catalyst,recycling the waste catalyst, using activated carbon mercury removal device,and improveing mercury pollution treatment process.Almost all of the mercury can be recycled.

PVC by calcium carbide method;mercuric chloride catalyst;mercury pollution;control measures

X781.2

B

1009-1785(2011)02-0025-07

2010-09-16