膜法除硝生产运行情况总结

2011-09-22王利徐勇

王利,徐勇

(南通江山农药化工股份有限公司,江苏南通226017)

膜法除硝生产运行情况总结

王利,徐勇

(南通江山农药化工股份有限公司,江苏南通226017)

介绍了膜法除硝装置的生产工艺运行情况及对运行中出现问题的改进措施。运行情况表明,膜法除硝是清洁工艺且运行成本低。

膜法除硝;运行;改造

南通江山农药化工股份有限公司离子膜烧碱规模为16万t/a,为适应日益紧迫的减排形势,并进一步降低生产成本,该公司于2008年8月建成了处理Na2SO4能力为375 kg/h的膜法除硝装置,用以代替钡法除硝。

1 膜法除硝原理

1.1 硫酸根的来源

在离子膜烧碱生产过程中,SO2-4的来源有2个途径,一是原料盐带入的SO2-4;二是为除去粗盐水中游离氯所加入的Na2SO3反应生成的SO2-4。

1.2 膜法除硝原理

膜法除硝工艺采用了选择性有机纳滤膜,应用于除硝的纳滤膜孔径为0.5~1.0 nm。这种膜经过特殊处理后对2价及高价离子具有较高的截留率,1价离子可以全部通过,因此可以截留并浓缩盐水中的SO2-4[1]。

1.3 冷冻去硝原理

冷冻去硝原理是利用Na2SO4溶解度随温度的变化较大,通过冷却膜分离出的富硝盐水,使得Na2SO4以水合物的形式结晶析出。析出的结晶浆料经沉降和离心分离制得芒硝。

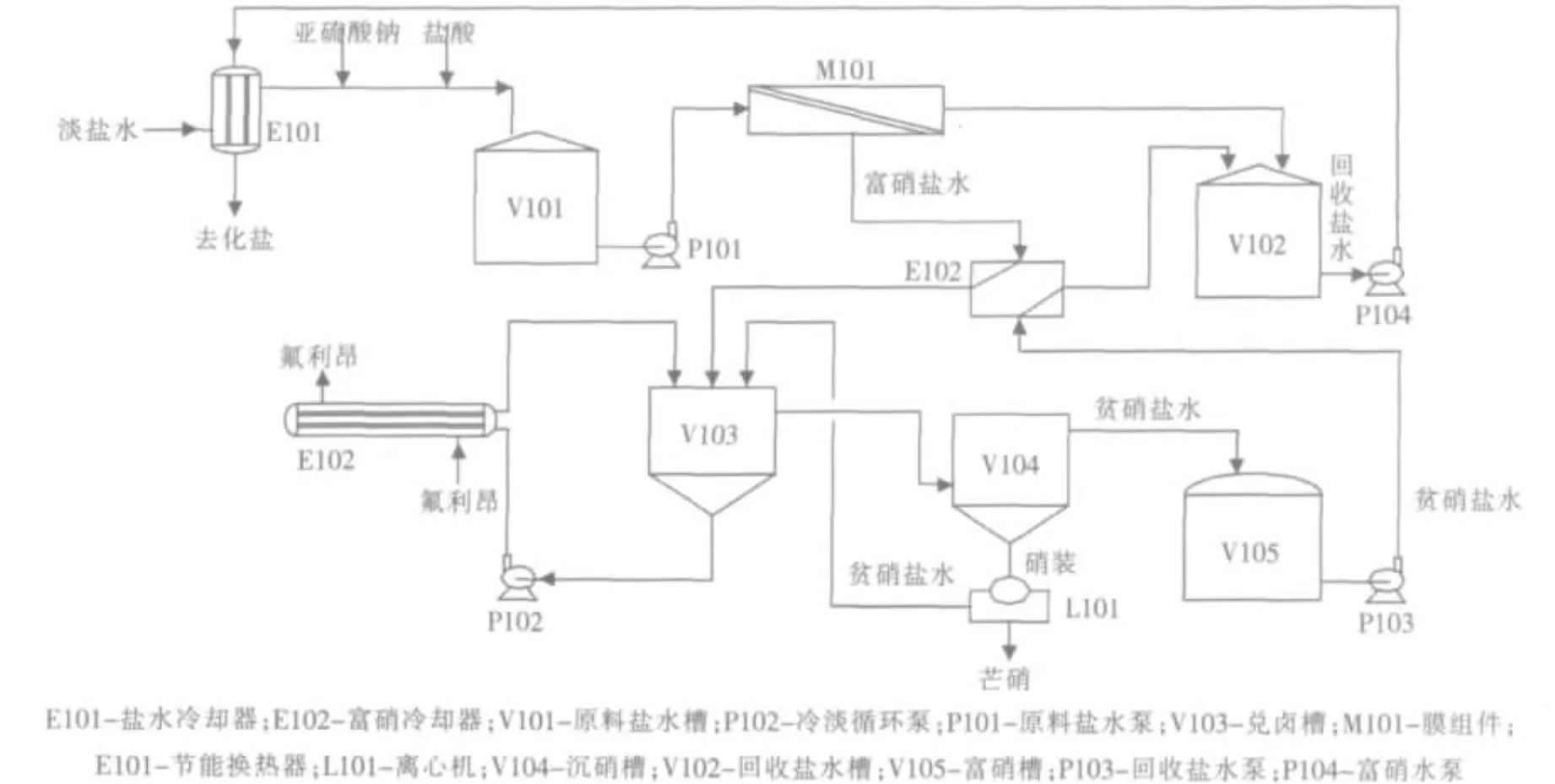

2 膜法除硝工艺流程

该公司膜法除硝设计总能力为375 kg/h,采用上海凯膜公司CIM膜,共分3个单元,分别为预处理单元、膜分离单元和冷冻单元,工艺流程见图1。

(1)预处理单元。预处理单元主要是对电解来的淡盐水进行处理,以达到膜分离能够适应的条件,其主要有3个方面的内容。

电解脱氯后的淡盐水温度为60~75℃,为适应膜分离所需要的温度(30~35℃),预处理单元需要对淡盐水进行冷却,为综合利用能源,在设计第1级冷却时利用脱硝后的回收盐水(包括脱硝水和离心母液,温度为30℃),对脱氯淡盐水进行换热[2]。

脱氯淡盐水pH值为10.5左右,为适应CIM膜分离所需要的pH值(5.5~7.0),预处理单元需要对淡盐水进行pH值调节。采用二级混合加酸对脱氯淡盐水进行pH值调节,三级在线检测,一级、二级分别自动控制加酸阀门进行自动调节。

图1 膜法除硝工艺流程

淡盐水经过真空脱氯后,游离氯质量浓度为10~20 mg/L,游离氯对CIM膜有氧化作用,需要加入亚硫酸钠进行中和,其反应方程式如下。

NaClO+Na2SO3=Na2SO4+NaCl

采用二级混合加亚硫酸钠对脱氯淡盐水进行氧化还原电位调节,三级在线检测,一级、二级分别用计量泵进行控制调节。

(2)膜分离单元。该公司采用高压法进行分离,系统压力为2.0~2.5 MPa,优点是膜组件少、结构紧凑,浓缩后富硝Na2SO4质量浓度可达到40~45 g/L,采用DCS集成控制系统,方便操作。

装置中膜的组合方式是5只膜元件串联为1个膜组件,膜件与膜件通过内连接管相连。膜件共9组,在膜装置中的常用排列形式为6-3,即6只并联的膜件串联3只并联的膜件,一级2只串联后并联1只二级膜管。

(3)冷冻分离单元。经过膜分离后的富硝盐水中SO2-4质量浓度为28~35 g/L,采用氟利昂蒸发-冷却一体式蒸发器,使富硝盐水降温至-5~-3℃,SO2-4溶解度下降至5.0~6.0 g/L。析出的Na2SO4·10H2O经沉降、旋风分离及母液回收去化盐。

3 运行情况、存在问题及解决措施

3.1 运行情况

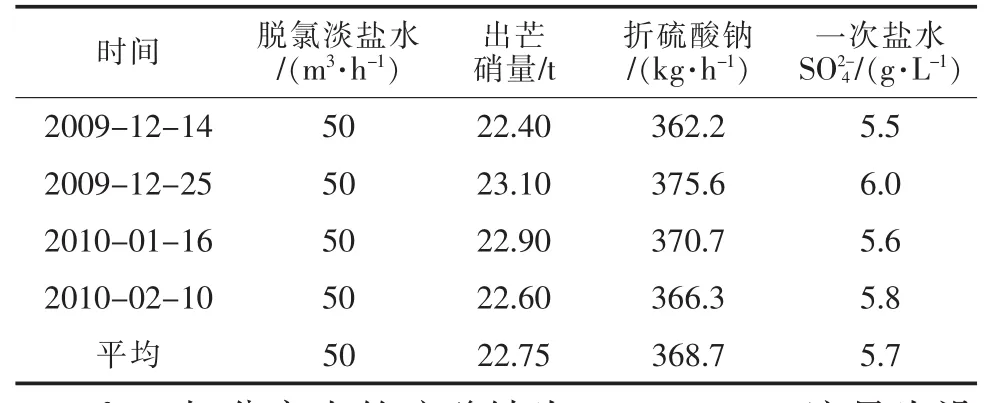

经过一年半的运行,膜法除硝装置基本生产正常,膜法除硝装置2009年12月-2010年2月运行数据见表1。

3.2 数据分析

在目前离子膜烧碱16万t/a生产负荷下,经过一年半的运行,进膜法除硝装置脱氯淡盐水流量为50 m3/h时,分离出的硫酸钠为368.7 kg/h。流量为设计能力的100%,分离效果达到设计能力的98.3%。

表1 膜法除硝生产数据

3.3 运行中出现的问题及解决措施

(1)pH值、0RP调节。在试车过程中原设计使用8%盐酸,因加入量较少,使用DN20的调节阀难以控制,将稀盐酸中HCl的质量分数降至4%左右,加入量控制在400 L/h左右,实现稳定调节。

(2)冷冻温度控制。冷冻系统的温度梯度及硫酸钠的过饱和度对结晶形态及分离效果有较大影响。开车初期将富硝盐水降低到-7~-10℃,芒硝结晶颗粒细小,为100~150 nm,晶核难以长大,料浆呈糊状,经过旋风分离器采盐效果比较差,离心母液含SO2-4高达40 g/L,分离效果较差,只达到设计能力的62%,经生产实践,发现适当控制预冷温度,并将兑卤槽温度控制在-2~-4℃时,结晶颗粒较粗,沉降分离效果较好。

(3)母液回用。沉硝浓缩后采用的是双级推料离心机,其转鼓筛网间隙为100~110 μm,运行中结晶粒径低于此孔径的SO2-4穿过滤网进入母液中,造成贫硝槽硫酸根含量高,SO2-4去除率变低,实际生产中通过增加1只母液槽,单独收集离心母液,并将母液回到冷冻系统,作为兑卤槽中的晶种,使晶核更容易生长,去除率也大大提高。

(4)富硝加碱控制pH值。膜法除硝在pH值为5.5~7.0运行,pH值正常控制在6.0左右。在运行过程中,发现蒸发器靶式流量计固定靶片的不锈钢螺栓经常腐蚀,有靶片脱落的现象。为减缓腐蚀,在富硝盐水槽中加碱,调节富硝pH值为8.0~10.0。

(5)氟利昂蒸发器靶式流量计控制。蒸发器运行一段时间后,为保证换热效果,需要对管程的芒硝进行清洗。原清洗方案回氟时间较长,由于靶式流量计安装位置及自身结构所限,清洗周期长,并且过程中发现氟利昂的回气阀经常由于检测不到盐水流量突然关闭,这样蒸发器壳程因温度上升,压力升高,并且突然开关回气阀也容易造成冷冻机吸气压力过低而连锁停机。针对此问题,对蒸发器控制模块进行了调整,增加靶式流量计短路开关在清洗时打开,保证回气阀全开,缩短清洗周期,消除压力升高、安全阀起跳的隐患,清洗结束后再关闭。同时,在运行过程中如果靶式流量计故障,在确保盐水正常循环的情况下,可以将相应的短路开关打开,对流量计实施在线维修。

4 膜法除硝的实施效果

4.1 工艺简洁、环保

膜法除硝对盐水中硫酸根的去除是一个物理过程,不需要加入氯化钡,不产生硫酸钡固体物料,其副产品Na2SO4·10H2O可以用来生产硫酸钠,工艺流程简洁,操作控制方便,是清洁生产工艺。

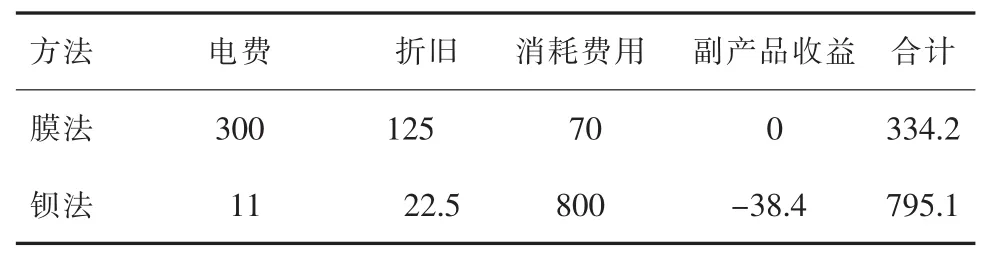

4.2 运行成本低

膜法除硝和钡法脱硝运行费用比较(16万t/a烧碱生产装置)见表2。

表2 膜法除硝和钡法脱硝运行费用比较万元/a

5 结论

从膜法除硝装置一年半的生产运行情况可以看出,膜法除硝不仅环保无毒,而且运行成本更低,工艺操作控制方便,16万t/a的烧碱装置,每年可节约运行费用360.9万元。

[1]时钧,汪家鼎等.化学工程手册.北京:化学工业出版社,1996.

[2]朱安娜等.操作条件对NF90膜软化水过程的影响.过滤与分离,2006(4):7-8.

Operation summary of sulfate removal process by membrane method

WANG Li,XU Yong

(Nantong Jiangshan Agrochemical&Chemicals Co.,Ltd.,Nantong 226006,China)

The operation status and improvement measures of sulfate removal by membrane method were introduced.The actual operation show that the process of sulfate removal by membrane method was cleaner production technology and had low operation cost.

sulfate removal by membrane method;operation;improvement

TQ114.26+1

B

1009-1785(2011)02-0019-03

2010-04-14