印制电路板热油试验方法与评价

2011-09-18卜宏坤徐永法刘立国江南计算技术研究所印制板质量检测中心江苏无锡214083

卜宏坤 徐永法 刘立国(江南计算技术研究所印制板质量检测中心,江苏 无锡 214083)

在印制电路板的质量检验中,热应力试验因其操作简单、成本低,并能快捷地暴露出一些制程质量问题,因而成为行业内最常用的检验手段之一。在本文中,我们首先介绍了热应力试验方法的种类,然后选取热油试验方法的具体案例,系统地介绍了试验的整个过程,以指导检验人员对印制板的白斑、起泡、分层等质量情况作出正确评价。

1 热应力试验方法种类

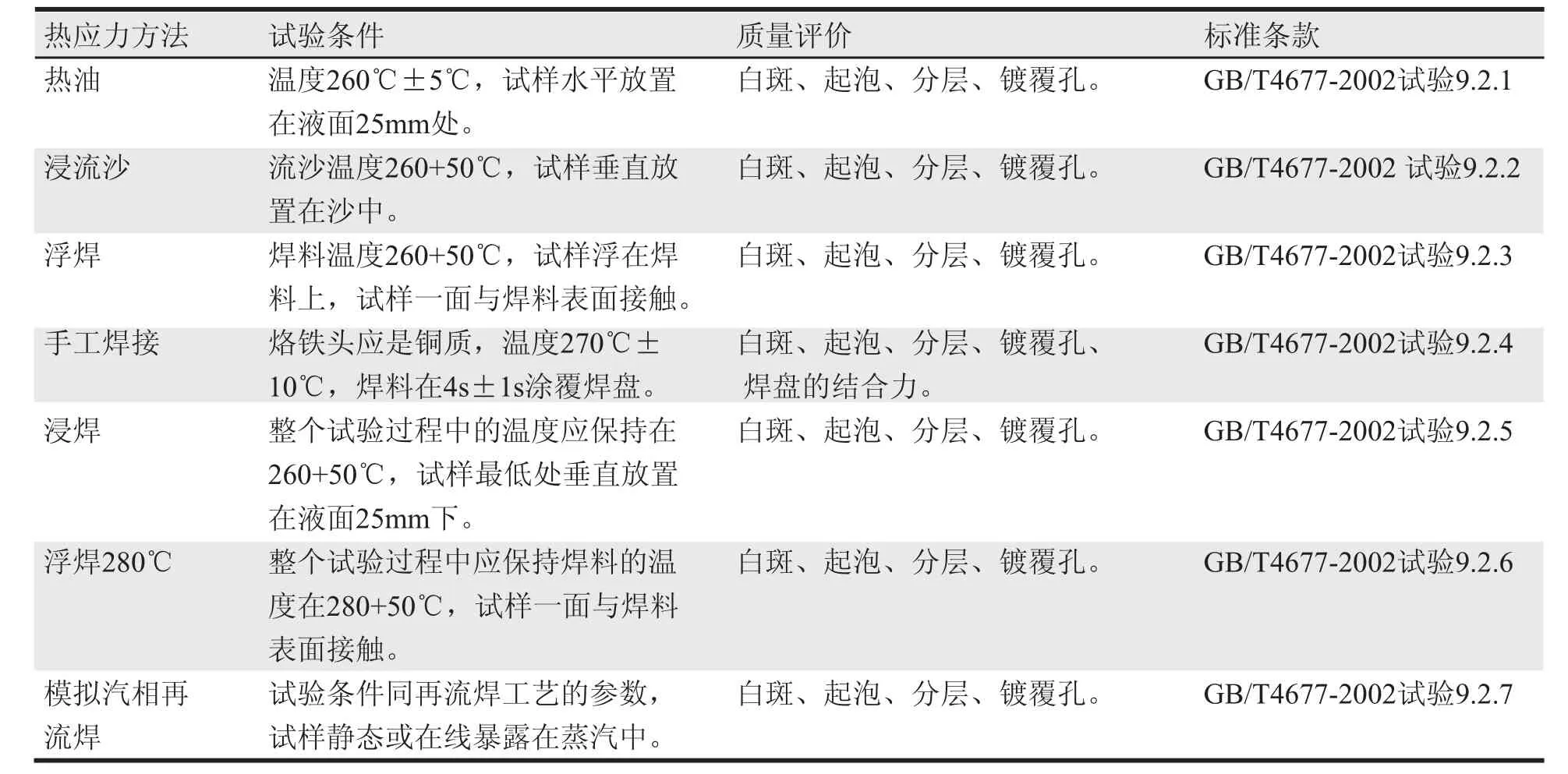

热应力试验是使物体急剧加热和冷却,在较短的时间内产生大量的热交换,因温度发生剧烈变化而产生的应力作用。热应力试验在各种标准中的名称有所不同,我国国标和IEC标准原称为“热冲击起泡试验”,ASTM和NEMA标准中则称“耐浮焊性”,JIS标准称“耐焊接热”。在GB/T4677-2002《印制板测试方法》中包含了多种试验方法,其试验条件、质量评价归纳起来可见表1。

2 印制板的热油试验方法与评价

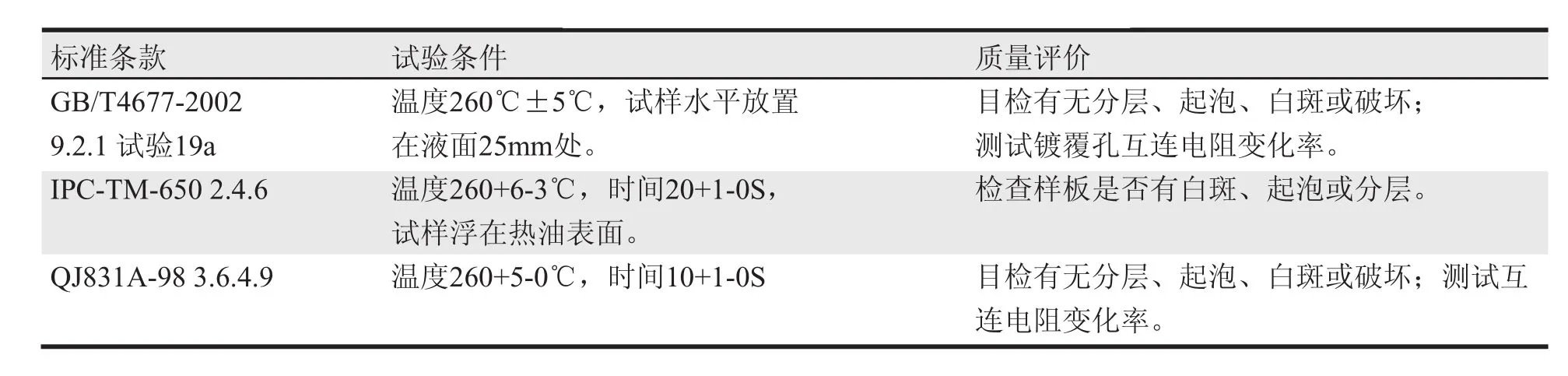

表2列出了三种标准中热油试验的方法,同采用锡铅焊料的浮(浸)焊方法相比,其试验后利于对印制板表面、孔质量的目检观察,另外还可对试验前后的孔电阻或导体互连电阻作出评价,因此在如航空航天等条件比较严酷的行业中常常会采用多次冷热油循环冲击的方法对产品可靠性进行评价。

3 热油试验案例

为了更好的使检验人员掌握热油试验和样品质量评价方法,下面我们以QJ831A-98/QJ832A-98标准方法进行案例的介绍。

3.1 热油试验准备

委托方需要对图1所示的二种印制板按QJ831A-98/QJ832A-98方法进行全板的耐热性试验和评价,并要求在10个冷热循环后测量试验前后(a)板的互连电阻变化、(b)板的孔电阻。确认要求后,试验前首先进行以下准备工作:

表1 热应力试验方法

表2 三种标准的热油试验方法比较

图1 试验样品板

(1)样品准备:抽取(a)、(b)样板各3块,选好待测(a)板的互连电阻网络,(b)板的待测镀覆孔。

(2)试验前,为了除去湿气,将(a)、(b)样板在120 ℃~140 ℃下处理6 h,处理之后,把试样放在干燥器的陶瓷平板上冷却到室温。

3.2 仪器及热油要求

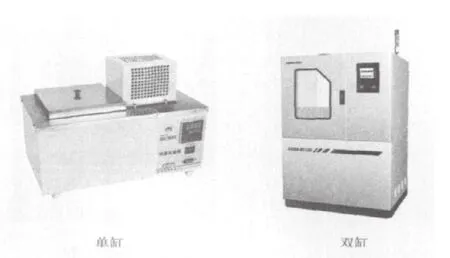

依据试样的尺寸和确定的试验条件,选择能满足试验要求油槽,特别要注意热油温度的均匀性和稳定性,可以选用自动冷热循环的双缸耐热油槽,也可以使用两个单缸油槽进行手工操作,例如图2中列出的试验油槽。

图2 热油试验油槽

试验应使用硅油或等效液体,沸点要求高于300 ℃,分解温度高于250 ℃,具有良好的导热性和抗氧化性。

3.3 试验过程

(1)冷热油槽中加注硅油,其液面高度最好应达到40 cm(至少大于25 cm),加热热槽至260 ℃并保持;

(2)测量(a)板的互连电值阻、(b)板的孔电阻值;

(3)将试样在夹具中放好,在260 ℃与室温油槽之间循环往复10次,保持时间均为10+1-0S,油温高时有油烟产生,注意要有排风设施;

(4)循环试验完成后,试样从热油中取出冷却,用异丙醇清洗后吹干;

(5)试验完成后,测量(a)板的互连电值阻、(b)板的孔电阻值。

3.4 试验质量评价

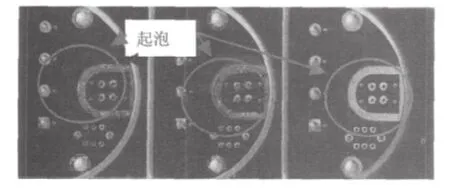

(1)分别对3块(a)、(b)样板进行目检,(a)板均无异常,(b)板如图(3)所示,存在阻焊膜起泡现象。

图3 (b)板阻焊膜起泡现象

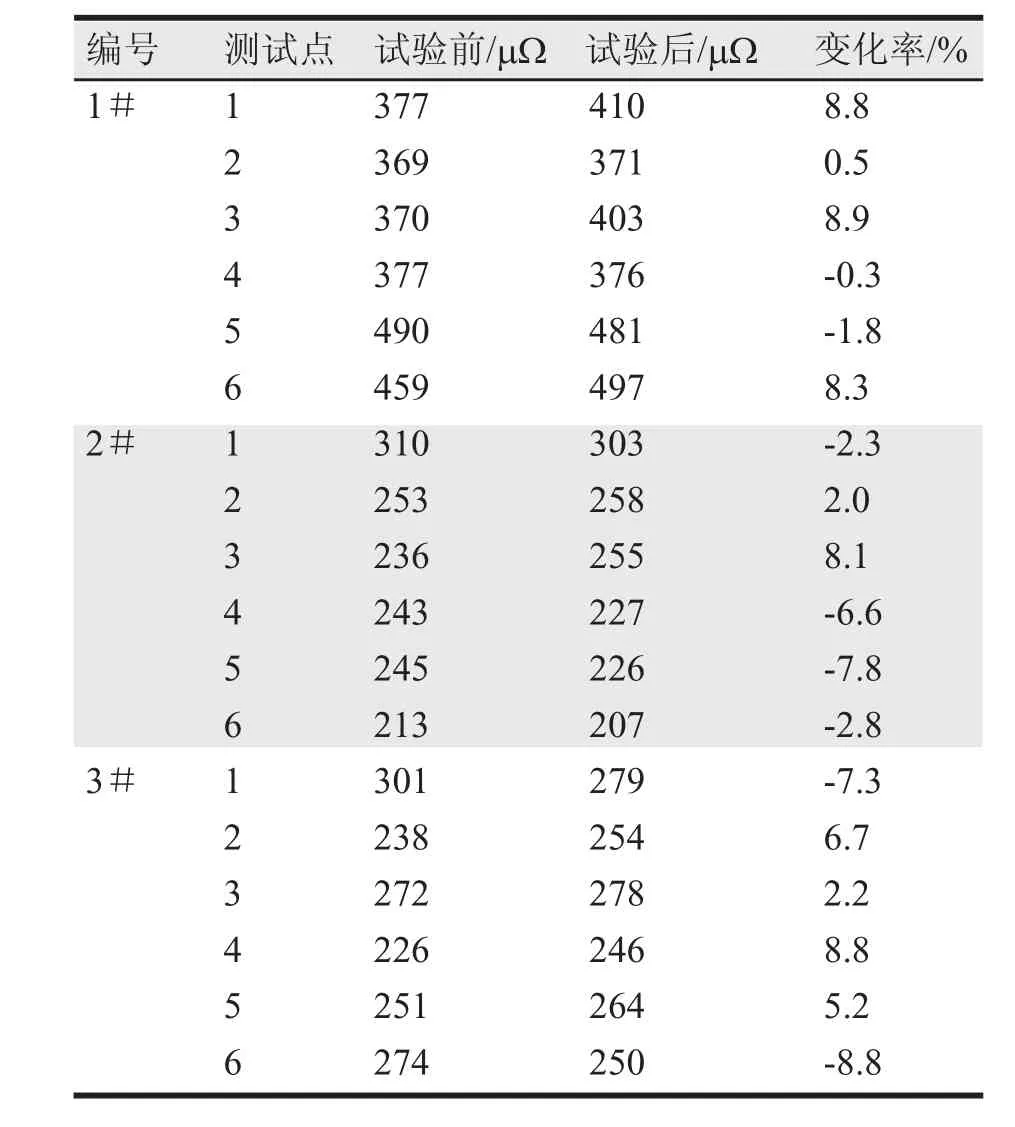

(2)对(b)板镀覆孔电阻进行测量,测量结果如表3所示,从表中可以看出,热油试验前后的孔电阻变化虽均未超过10%,符合QJ 831A-98标准的要求;但一些测试点的阻值有了明显变化,应引起足够重视,最好对这些镀覆孔进行金相切片检查。

表3 热油试验前后金属化孔电阻值

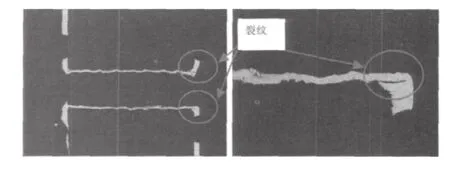

(3)(b)板镀覆孔金相切片检查

从图4镀覆孔的金相图片中可以看到,如果镀覆孔测试点的阻值有异常时,其孔壁可能存在裂纹。因此,可以采用继续增加循环次数或金相切片的方法进一步查找潜在缺陷,以确保产品的可靠性。

图4 (b)板镀覆孔的金相图

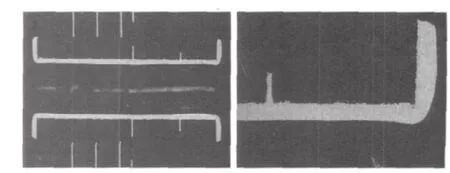

(4)对试验后的(a)板互连电阻进行测量,其阻值变化均小于2%,对(a)板互连网络中的通孔进行金相切片检查,图片如图5所示,其孔连接可靠。

图5 (a)板镀覆孔金相图

4 结论

随着电子产品对印制板耐热性要求的不断提高,如热油试验、浮(浸)焊、手工焊接等热应力试验评价方法在印制板生产中会得到更广泛的采用。因此,理解掌握好相关的标准方法,会帮助检验人员对产品作出正确的质量评价。

[1]辜信实. 印制电路板用覆铜箔层压板[M].

[2]IPC-TM-650《试验方法手册》.

[3]GB/T4677-2002《印制板测试方法》.

[4]QJ832A-98《航天用多层印制电路板试验方法》.